RTX-04

Hydraulic Torque Wrench

Informazioni sul prodotto

Informazioni generali

Parole dei segnali di sicurezza

Le parole dei segnali di sicurezza pericolo, attenzione, prudenza e nota hanno i seguenti significati:

PERICOLO | PERICOLO indica una situazione di pericolo che, se non evitata, provocherà infortuni gravi o mortali. |

ATTENZIONE | ATTENZIONE indica una situazione di pericolo che, se non evitata, potrà provocare infortuni gravi o mortali. |

PRUDENZA | PRUDENZA, utilizzato con il simbolo di allarme, indica una situazione di pericolo che, se non evitata, potrebbe provocare infortuni di scarsa o minore gravità. |

NOTA | NOTA è utilizzato per evidenziare pratiche non corrette che non comportano lesioni personali. |

Garanzia

La garanzia del prodotto scade 12 mesi dal primo utilizzo del prodotto o al più tardi 13 mesi dalla consegna.

La garanzia non copre la normale usura dei componenti.

Per normale usura si intende una condizione che richiede la sostituzione di un pezzo o altra regolazione/riparazione durante la normale manutenzione dell'utensile in un dato periodo (espresso in durata, ore di funzionamento o altro).

La garanzia del prodotto si basa su utilizzo, manutenzione e riparazione corretti dello strumento e dei suoi componenti.

Sono esclusi dalla garanzia eventuali danni ai componenti verificatisi a seguito di manutenzione inadeguata o effettuata con pezzi non di Atlas Copco o dei Partner addetti alla manutenzione certificati durante il periodo di garanzia.

Per evitare danni o la distruzione dei componenti dello strumento, ripararlo secondo il programma di manutenzione consigliato e attenersi alle istruzioni corrette.

Le riparazioni in garanzia possono essere eseguite esclusivamente in officine Atlas Copco o da Partner addetti alla manutenzione certificati.

Atlas Copco mette a disposizione i contratti . ToolCover per estensioni di garanzia e manutenzioni preventive. Per ulteriori informazioni, contattare il proprio rappresentante di manutenzione locale.

Per motori elettrici:

La garanzia è valida solo se il motore elettrico non è stato aperto.

Sito web

Il sito web Atlas Copco offre informazioni su prodotti, accessori, parti di ricambio e pubblicazioni.

Visita: www.atlascopco.com.

ServAid

ServAid è un portale continuamente aggiornato e contenente informazioni tecniche come ad esempio:

- Informazioni sulla regolamentazione e sulla sicurezza

Dati tecnici

Istruzioni su installazione, funzionamento e assistenza

Elenchi delle parti di ricambio

Accessori

Diagrammi dimensionali

Visita: https://servaid.atlascopco.com.

Per ulteriori informazioni tecniche, contatta un rappresentante locale Atlas Copco.

Schede informative in materia di sicurezza MSDS/SDS

Le schede informative di sicurezza descrivono i prodotti chimici commercializzati da Atlas Copco.

Per ulteriori informazioni, consultare il sito Web Atlas Copcowww.atlascopco.com/sds.

Paese di origine

Per il Paese di origine, fare riferimento alle informazioni sull'etichetta del prodotto.

Diagrammi dimensionali

I diagrammi dimensionali si trovano nell'archivio diagrammi dimensionali o su ServAid.

Visita: http://webbox.atlascopco.com/webbox/dimdrw o https://servaid.atlascopco.com.

Panoramica

Dati tecnici del prodotto

I dati tecnici dei prodotti sono disponibili su ServAid o sul sito Web di Atlas Copco.

Visita: https://servaid.atlascopco.com o www.atlascopco.com.

Panoramica del servizio

Raccomandazioni per la manutenzione

Si consiglia di eseguire la manutenzione preventiva a intervalli regolari. Consultare le informazioni dettagliate sulla manutenzione preventiva. Se il prodotto non funziona bene, metterlo fuori servizio e ispezionarlo.

Se non sono incluse informazioni dettagliate sulla manutenzione preventiva, seguire queste linee guida generali:

Pulire le parti interessate con cautela

Sostituire le parti difettose o usurate

Funzionamento

Linee guida di ergonomia

Osservare la stazione di lavoro durante la lettura delle presenti linee guide ergonomiche generali per individuare eventuali aree di miglioramento relative alla postura dell'operatore, alla collocazione dei componenti o all'ambiente di lavoro.

Fare frequenti interruzioni e cambiare\ spesso la posizione di lavoro.

Adattare la zona della stazione\ di lavoro secondo le proprie necessità e il lavoro svolto.

Regolare un intervallo di distanza comodo da raggiungere determinando dove collocare pezzi e utensili per evitare il movimento statico.

Utilizzare l'attrezzatura della\ stazione di lavoro come tavoli o sedie adatte al lavoro svolto.

Evitare posizioni di lavoro sopra\ il livello della spalla o con tenuta statica durante le operazioni\ di assemblaggio.

Lavorando sopra il livello della spalla, ridurre il carico sui muscoli statici diminuendo il peso dell'utensile, utilizzando per esempio bracci a torsione, avvolgitubo o bilanciatori del peso. Inoltre è possibile ridurre il carico sui muscoli statici tenendo il carico vicino al corpo.

Prendere pause con frequenza.

Evitare posizioni estreme del braccio o del polso, in particolare per le operazioni che richiedono una certa forza.

Impostare un comodo campo visivo che richieda movimenti minimi di occhi e testa.

Utilizzare un'illuminazione adeguata per il lavoro svolto.

Scegliere l'utensile corretto per\ il lavoro svolto.

Utilizzare le protezioni acustiche negli ambienti rumorosi.

Utilizzare utensili o materiali di consumo di elevata qualità per ridurre al minimo l'esposizione a livelli eccessivi di vibrazioni.

Istruzioni per l'uso

Pressione di esercizio

The tool's maximum working pressure is 10,000 psi (700 bar). Make sure that all hydraulic equipment (pumps, hoses, couplers) used with this tool are rated for 10,000 psi (700 bar) working pressure. Review the documentation for the hydraulic pump in use to ensure pressure does not exceed 10,000 psi.

Electric Connections

Ensure proper power availability to prevent motor failure or dangerous electrical overloading. Use the recommended amperage listed on the motor nameplate. Do not use electric pump if ground is not connected on plug.

Ridurre al minimo la lunghezza delle prolunghe e verificare che i cavi siano di dimensioni adeguate e presentino la messa a terra.

Extension cord should be #10 AWG gauge.

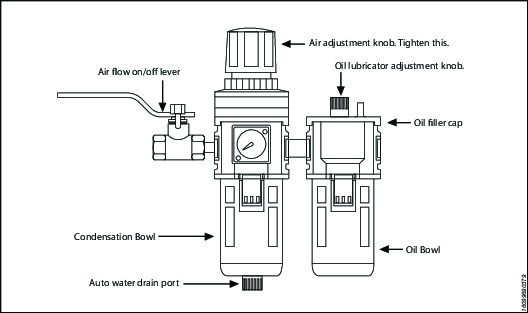

Collegamenti pneumatici

Ensure that you have sufficient air flow (58 up to 100 PSI / 4 up to 7 bar) to operate you pneumatic pump. If in doubt, compare the pump manufacturer's recommended air flow rating prior to pressurizing pump. Improper air flow may damage the pump motor.

For best results use air hoses equal or larger than 3/4” internal diameter.

Use of a F.R.L. (Filter Regulator Lubricator) is highly recommended. Fill with oil and adjust the air admission with the adjustment knob.

Hydraulic Connections

Our hydraulic pumps are equipped with a zero-pressure relief valve. However, it could be possible that the retract side remain pressurized after the pump has been switched “off”. This trapped pressure prevents the user from loosening the retract-side fittings by hand. To release the pressure, simply push the black button on top of the solenoid. All fittings are free to be manually tightened.

Never disconnect or connect any hydraulic hoses or fittings without first unloading the wrench and the pump. If the system includes a gauge, double check the gauge to assure pressure has been released. When making connections with quick disconnect couplings, make sure the couplings are fully engaged. Le connessioni filettate come i raccordi, i manometri ecc. devono essere puliti, completamente serrati e privi di perdite.

Impostazione generica

All our hydraulic torque wrenches are supplied completely assembled, ready for use. An Atlas Copco hydraulic power pack, for use with your Atlas Copco hydraulic torque wrench, is recommended to provide the speed, pressure and portability that make your Atlas Copco System efficient and accurate.

The accuracy of your Atlas Copco hydraulic torque wrench is +/-3% based upon our manufacturer's specifications. This accuracy is certified through calibration tests conducted by Atlas Copco or any other qualified calibration facility whose program is traceable to the National Institute of Standards and Technology (N.I.S.T). We strongly suggest using Atlas Copco certified gauges (with a class 1 accuracy) to enhance the accuracy your torquing system.

Assistenza

Istruzioni per la manutenzione

Indicazioni di assistenza e manutenzione

Indossare sempre protezioni antiurto per gli occhi e per il volto quando si lavora con l'utensile o in prossimità di esso per operazioni di manutenzione, funzionamento o riparazione o per la sostituzione di accessori.

Eseguire tutte le operazioni di indagine, manutenzione o riparazione solo con il tenditore a pressione zero.

Per ottenere prestazioni ottimali, controllare visivamente e con frequenza l'assenza di danni nei confronti di utensile, alimentatore, tubi, connettori, linee elettriche e accessori. Attenersi sempre alle istruzioni per la manutenzione dell'utensile e della pompa.

Guida agli intervalli di manutenzione

Il personale addestrato e con un piano di manutenzione corretto può utilizzare le chiavi idrauliche per molti anni senza problemi. Tuttavia, tutti gli utensili si usurano dopo un uso prolungato. Fattori che influenzano la durata dell'utensile:

Elevato rapporto di ciclo

Utilizzo ad alto carico

Impatto

Funzionamento in ambienti sporchi, caldi o umidi

Diversi metodi di reazione

Scarsa manutenzione

Eseguire una lubrificazione e revisione regolare per mantenere la chiave in buone condizioni. Potrebbero essere necessari intervalli di manutenzione più frequenti in caso di lavoro con coppie elevate, alta frequenza dei cicli o lunghi tempi di serraggio. Se la chiave non funziona correttamente, inviarla immediatamente in assistenza per un controllo.

I seguenti intervalli di manutenzione sono indicativi. I casi d'uso e le applicazioni possibili sono diversi, quindi l'utente deve eseguire una manutenzione programmata adeguata e specifica per l'ambiente di lavoro e l'utilizzo. Tenere un registro del funzionamento dell'utensile. Questo registro aiuta a pianificare manutenzione, calibrazione e la sostituzione di utensili o componenti.

Servizio leggero

Esempio: Uso infrequente a basse pressioni, <40% di capacità.

Lubrificazione: ogni 6 mesi

Revisione: ogni 12 mesi

Servizio normale

Esempio: Uso regolare, <80% della capacità.

Lubrificazione: ogni 3 mesi

Revisione: ogni 12 mesi, compresa la sostituzione del perno di trasmissione. Vedere la sezione Lubrificazione.

Per impieghi gravosi

Esempio: Uso costante a qualsiasi pressione: utilizzare oltre l'80% della capacità. Uso regolare per allentare i bulloni corrosi.

Lubrificazione: ogni mese

Revisione: ogni 6 mesi, compresa la sostituzione del perno di trasmissione e del nottolino. Vedere la sezione Lubrificazione.

Sostituzione utensili

Il proprietario del prodotto deve implementare un piano di assistenza per la politica di sostituzione degli utensili. Questa politica garantisce che gli utensili operativi vengano sostituiti prima che non siano più utili. A causa dei diversi ambienti operativi e delle potenziali incongruenze nella manutenzione degli utensili, è difficile definirne la durata.

I segni visivi di usura, come graffi, ammaccature o materiale mancante, indicano che lo strumento non è più utile. Eseguire la manutenzione degli strumenti che presentano segni di usura. Per mantenere le condizioni degli strumenti, sostituire le parti danneggiate. Se l'utensile presenta danni rilevanti ai componenti contenenti pressione o ai bracci di reazione, l'azione corretta è quella di rimuovere l'utensile per motivi di sicurezza.

Per ulteriori informazioni, vedere la Guida agli intervalli di manutenzione.

Manutenzione preventiva

Per mantenere il sistema della chiave dinamometrica idraulica in buone condizioni, eseguire le seguenti operazioni di manutenzione dopo ciascun periodo di utilizzo.

Pulire tutte le superfici esterne e ispezionare visivamente l'utensile in modo da individuare eventuali segni di danneggiamento. Eseguire ulteriori indagini, se necessario.

Esaminare tutti i raccordi e le connessioni idrauliche per rilevare eventuali perdite idrauliche. Eseguire ulteriori indagini, se necessario.

Verificare che tutti i raccordi idraulici siano puliti e privi di detriti.

Ispezionare l'intera lunghezza del tubo e verificare la presenza di tagli o abrasioni. Prestare attenzione alle estremità giuntate e verificare che non siano presenti segni di perdite.

Se l'apparecchiatura si trova in buone condizioni, spruzzare un olio antiruggine adeguato, come ad esempio Shell Ensis o Castrol Rustillo, e conservarlo per l'uso successivo.

Istruzioni di revisione

Collegare la chiave a una pompa.

Eseguire il test della pressione per verificare che tutti i meccanismi funzionino come previsto.

Esaminare eventuali malfunzionamenti o perdite idrauliche.

Depressurizzare il sistema e scollegare tutti i raccordi.

Smontare la chiave.

Sostituire tutte le guarnizioni e molle.

Sostituire il perno guida.

Sostituire tutti gli altri componenti che presentano segni di danneggiamento o usura.

Rilubrificare e rimontare la chiave.

Eseguire il test della pressione per verificare che tutti i meccanismi funzionino come previsto.

Calibrare la chiave e verificare che la coppia erogata sia quella prevista.

Istruzioni per la lubrificazione

Guida alla lubrificazione

Componenti dell'azionamento | Molykote 1000 |

Guarnizioni | Rocol Sapphire Aqua-Sil |

Elementi di fissaggio | Loctite 243 |

Filettature idrauliche coniche | Loctite 577 |

Lubrificazione

Per mantenere le chiavi in buone condizioni di funzionamento, lubrificare periodicamente i componenti della trasmissione tra gli intervalli di manutenzione.

Smontaggio prima della lubrificazione:

Rimuovere le viti della piastra laterale e la piastra laterale stessa [1].

Rimuovere il gruppo dell'azionamento [2].

Eseguire le seguenti operazioni durante la manutenzione per la lubrificazione:

Esaminare il perno di azionamento e le molle per verificare che non siano presenti segni di usura o danni. Se necessario, sostituire il perno di azionamento e le molle.

Esaminare i bordi dei denti del cricchetto per individuare eventuali segni di danneggiamento. Se necessario, sostituire il cricchetto.

Esaminare i denti del nottolino di trasmissione per verificare che non siano presenti segni di danneggiamento. Se necessario, sostituire il nottolino di azionamento.

Esaminare le molle del nottolino di azionamento per verificare che non siano danneggiate. Se necessario, sostituire le molle.

Lubrificare le zone scure con Molykote 1000.

La procedura di montaggio è uguale a quella di smontaggio, ma eseguita al contrario.

Risoluzione dei problemi

Troubleshooting Powerpacks

Atlas Copco Hydraulic Power Packs are precision-built units and, as such, do require a certain amount of care and maintenance

Hydraulic Oil should be completely changed after every 300 hours of operation, or at least twice a year. Always make sure the reservoir is filled with fluid. Always use Atlas Copco Maximizer range of oils for best performance.

Couplers and fittings should be checked periodically for leaks. Dirt or foreign materials should be kept away from fittings. Clean before use.

Hydraulic Gauge: Some gauges are liquid filled. Should this liquid level drop, it indicates external leakage, and replacement is necessary. Should the gauge fill with hydraulic oil, it indicates internal failure and it should be discarded.

Filter on Pump: The filter should be replaced twice a year in normal use and more often if the pump is used daily or in a dirty, harsh environment.

Telecomando (Air Unit) The airline to the remote control unit should be checked for obstructions or kinks in the line periodically. If there is a bend or break in the line, it must be replaced. The spring- loaded buttons on the remote handle should be checked in the event of operating difficulties. (Electric Unit) The switch buttons should be checked periodically if any indications of problems exist.

Air Valve: This valve should be checked twice a year.

Armature: (Electric Unit) Check yearly.

Pumping unit: The pump should be overhauled every 2 years. This can be done by Atlas Copco or by a qualified hydraulic service centre.

Troubleshooting Routines

Test 1

Attach hoses to pump and tool in the normal manner.

Press the advance button and hold it down.

If the pump pressure builds and the hoses "flex" but the tool still refuses to cycle, the problem is most likely a loose or defective coupling connection. To find out where the bad coupling is, remove the tool from the hoses and marry the loose ends together and cycle the pump. If the gauge pressure reads no more than 500 PSI, then the bad fitting is on the tool. A significantly greater pressure indicates that the problem is in either the pump or a hose fitting.

Test 2

Remove screws from pump motor to reservoir, slide pump motor to the back while keeping pistons into oil.

Turn pump on. If you have no oil coming out from the solenoid tube, change the solenoid.

Tight the regulating valve to maximum, Push on the advance button and while holding down, look if any oil is coming out from the regulating tube. If oil is coming out, change the regulating valve.

Test 3

Remove tool from hoses.

Cycle pump.

If pump fails to build pressure, the problem is with the pump. If it does build pressure, the problem is with hydraulic blow-by in the tool.

Test 4

This test should be run prior to every use of an Atlas Copco Tool

Connect the tool, pump and hoses together as normal.

Cycle the pump several times.

Cycle the system once more and observe the sequence of operation.

As you depress the advance button, the tool drive shroud turn about 24 degrees and you should hear an audible "click". You will also notice that the disengagement levers will move to the rear of the tool and spring forward.

At this point, release the advance button. You should see no further movement and after a moment you will hear another audible "click". This is how the tools are designed to operate.

If you observe any other sequence of operation, the system is out of order and cannot deliver more than 10% of its designed capacity.

Take immediate corrective action. For reference, tools and pumps are designed from the factory plumbed as follows. This ensures that the tool, pump and ONE hose cannot possible be connected up incorrectly.

Test 5

Utensile | Tubo | Pompa |

|---|---|---|

Advanced Side-Male | Advance side- Female to Female | Advance side-Male |

Retract side-Female | Retract Side-Male to Male | Retract Side-Female |

Note that connecting two (or any even numbers) of hoses together creates "one" hose which is plumbed backwards! Male to Female and Female to Male. This will cause the system to operate backwards per Test #5 above. If you hose isn’t long enough, connect 3 hoses together, move your pump or call Atlas Copco for a longer hose assembly.

Riciclo

Normative ambientali

Al termine del ciclo di vita di un prodotto, smaltirlo correttamente. Smontare il prodotto e riciclare i componenti in conformità alle normative locali.