EP8PTX45 SR10

Impulse Nutrunner

Sicherheit und Bedienungsanleitung

Sicherheitshinweise

Warnung

Lesen Sie vor Inbetriebnahme der Schleifmaschine unbedingt die folgenden Anleitungen sowie die beigefügte ”Bedienungsanleitung” für Schleifmaschinen.

Bevor irgendwelche Veränderungen vorgenommen werden (z.B. Einstellung des Drehmoments, Austausch von Einsätzen oder Steckschlüsseln), muß das Gerät von der Druckluftleitung getrennt werden.

Das Gerät und sein Zubehör dürfen nur für den vorgesehenen Zweck verwendet werden.

Nur geeignete Steckschlüssel verwenden. Für Sicherheit und Wirtschaftlichkeit müssen verschlissene Steckschlüssel ausgetauscht werden.

Kontrollieren, daß der Steckschlüssel ordnungsgemäß sitzt. Falls erforderlich, die Aufnahme für den Innenvierkant austauschen.

Während der Bedienung die Finger vom Steckschlüssel entfernt halten, um Verletzungen zu vermeiden. Niemals ohne Schutzbrille arbeiten.

Unnötigen Leerlauf vermeiden.

Bei Verwendung eines Aufhängebügels kontrollieren, daß sich dieser in gutem Zustand befindet und daß die Aufhängung einwandfrei ist.

Wenn ein Aufhängebügel verwendet wird, prüfen, ob dieser einwandfrei und richtig befestigt ist.

Warnung

Vorsichtsmaßnahme für das Zerlegen und den Zusammenbau

Die im Werkzeug befindlichen Rotorblätter (Schieber) enthalten PTFE. Beim Umgang mit diesen Rotorblättern sind die üblichen Empfehlungen zu Gesundheitsschutz und Sicherheit im Zusammenhang mit PTFE einzuhalten. Im Gehäuse des Geräts oder an den Rotorblättern können durch Abnutzung der Rotorblätter entstandene Partikel vorhanden sein. Darauf achten, dass diese Partikel nicht mit offenem Feuer in Berührung kommen. Vor dem Rauchen die Hände waschen, da durch die Glut erhitzte PTFE-Teilchen Dämpfe entstehen können, die eine allergische Reaktion auslösen könnten.

Allgemeine Informationen

EG-KONFORMITÄTSERKLÄRUNG

Wir, Atlas Copco Industrial Technique AB, S-105 23 STOCKHOLM, SCHWEDEN erklären hiermit, dass das Produkt (mit Bezeichnung, Typ und Seriennummer laut Deckblatt) die folgende(n) Richtlinie(n) erfüllt:

2006/42/EC

Angewandte harmonisierte Normen:

EN ISO 11148-6:2012

Technische Datei erhältlich von:

Qualitätsmanager, Atlas Copco Industrial Technique, Stockholm, Schweden

Stockholm, den 01.07.13

Tobias Hahn, Generaldirektor

Unterschrift des Ausstellers

Installation

Installation von Vibrationswerkzeugen

Es wird empfohlen, zwischen einem Vibrationswerkzeug und der Schnellkupplung einen flexiblen Druckluftschlauch mit einer Länge von mindestens 300 mm einzusetzen.

Luftqualität

Für eine optimale Leistung und maximale Maschinenlebensdauer empfehlen wir den Einsatz von Druckluft mit einem Taupunkt von 10°C. Die Installation eines Atlas Copco-Kühllufttrockners wird empfohlen.

Verwenden Sie einen separaten Luftfilter vom Typ Atlas Copco FIL. Dieser sorgt für die Abscheidung von Feststoffteilchen mit einer Größe über 15 Mikrometer sowie mehr als 90 % des flüssigen Wassers. Der Filter ist so nah wie möglich an der Maschine/Ausrüstung und vor weiteren Luftaufbereitungseinheiten wie REG oder DIM zu installieren (siehe Luftleitungszubehör in unserem Hauptkatalog). Den Schlauch vor dem Anschließen ausblasen.

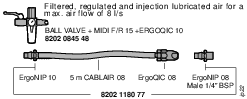

Modelle, die Luftschmierung erfordern:

Die Druckluft muss mit einer kleinen Ölmenge versetzt sein.

Wir empfehlen nachdrücklich die Installation eines Atlas Copco-Nebelölers DIM. Dieser ist entsprechend des Luftbedarfs des Luftleitungswerkzeugs unter Verwendung folgender Formel einzustellen:L = Luftverbrauch (l/Sek.)

(Ziehen Sie die Verkaufsunterlagen zu Rate.)

D = Anzahl der Tropfen je Minute (1 Tropen = 15 mm³)

L* 0,2 = D

Dies gilt für den Einsatz von Werkzeugen mit langen Arbeitszyklen. Alternativ kann ein Atlas Copco-Einspritzöler vom Typ Dosol für Werkzeuge mit kurzen Arbeitszyklen verwendet werden.

Hinweise zur Einstellung des Dosol-Ölers entnehmen Sie den Angaben zum Luftleitungszubehör in unserem Hauptkatalog.

Schmierungsfreie Modelle:

Bei schmierungsfreien Werkzeugen entscheidet der Kunde über die zu verwendende periphere Ausrüstung. Es schadet nicht, wenn die Druckluft eine geringe Ölmenge enthält, die von einer Ölnebelschmierung oder einem Dosol-Öler abgegeben wird.

Hinweis – Eine Ausnahme stellen Turbinenwerkzeuge dar, die ölfrei gehalten werden sollten.

Druckluftanschluss

Das Werkzeug ist für einen Betriebsdruck (e) von 6 - 7 bar = 600 - 700 kPa = 6–7 kp/cm2 ausgelegt.

Vor dem Anschluß den Schlauch sauber blasen.

Montageempfehlung

Die Installations-Kits von Atlas Copco sind alle für eine optimale Leistung Ihrer Werkzeuge ausgelegt.Wir haben unsere Installations-Sätze unterteilt für Material-abtragende- und Montagewerkzeuge.Hiermit können Sie eine Installation in wenigen Minuten durchführen, denn alle Komponenten sind komplett vormontiert und einsatzbereit. Einfacher geht es nicht!

Weitere Hinweise entnehmen Sie dem Atlas Copco Industrial Power Tools Katalog, Bestellnr. 9837 3000 01.

Handhabung

Einstellung des Anziehmoments

Die Einstellung des Drehmoments soll nur mit der Stellschraube (Kreuzschlitzschraube) und dem Trim-Ventil vorgenommen werden.

Mit einem niedrigen Drehmoment beginnen und die Einstellung

dann kontinuierlich erhöhen, bis das gewünschte Drehmoment erhalten wird.

Die Anwendung des Geräts über das empfohlene Höchstdrehmoment hinaus kann zu Fehlfunktionen und schnellerem Verschleiß führen.

Immer das eingestellte Anziehdrehmoment der aktuellen

Sihe Onderhoudsinstructies

Prüfmethode - statisch oder dynamisch

Für die ErgoPulse-Maschinen wird eine statische Messung des Moments empfohlen.

Wird eine dynamische Messung mit einem elektronischen Reihenmomentwandler ausgeführt, ist die Meßmethode immer durch eine statische Kontrolle mit einem Momentschlüssel (elektronisch) zu überprüfen.

Für weitere Informationen lesen Sie im “Taschenbuch der Impulswerkzeuge”, Bestellnr. 9833 1225 01.

Wartung

Für höchste Leistung

Bei harten Arbeitsbedingungen - weichen Verbindungen, ständiger Benutzung und langen Anziehzeiten - wird eine Schmierung der Luft empfohlen.

Bei extrem trockener Luft kann sich die Lebensdauer der Lamellen und die Leistung des Geräts verringern. Eine tägliche Ölversorgung (0.1 - 0.2 ml) in den Geräteinlaß oder der Einsatz einer Schmiervorrichtung Typ Atlas Copco Ölnebelschmierer DIM oder des Punktschmierers DOS wird die Leistung des Geräts verbessern.

Die Impulseinheit mit Öl auffüllen

For further information pls see - Service Instructions.

Damit die Maschine optimal funktioniert, muß die Impulseinheit richtig mit Öl aufgefüllt werden. Aufgrund einer möglichen geringfügigen Leckage kann es erforderlich sein, die Impulseinheit zwischen den Wartungsintervallen aufzufüllen. Wie oft das erforderlich ist, ist von der Art des Schraubverbands, der Anzahl des Festziehens und der Festziehzeit usw. abhängig. Ein richtiger Ölstand in der Impulseinheit verlängert die Serviceintervalle.

Zu viel Öl in der Impulseinheit verursacht eine niedrige Impulsfrequenz und verlangsamt das Anziehen.

Zu wenig Öl in der Impulseinheit verursacht eine hohe Impulsfrequenz und es besteht die Gefahr für ein verringertes Anziehdrehmoment. Besonders bei den ersten Schraubzyklen nach einer Unterbrechung kann die Maschine überdrehen.

Folgendes Hydrauliköl verwenden : 22 cST / 40°C (ISO VG22)

Wenn die Maschine eine Zeit lang mit zu wenig Öl in der Impulseinheit benutzt wird, kann die Impulseinheit beschädigt werden.

Nach dem Auffüllen das Anziehdrehmoment kontrollieren.

Rostschutz und Reinigung des Geräteinnenteils

Wasser in der Druckluft, Staub und Abnutzungspartikel verursachenRost und hohen Verschleiß von Lamellen, Ventilen usw. Ein Luftfilter sollte nahe beim Gerät installiert werden (s. “Luftqualität”). Vor einem längeren Stillstand Öl (einige Tropfen) in den Lufteinlaß geben und das Gerät dann 5 -10 Sekunden laufen lassen; das herauslaufende Öl in einem Tuch auffangen.

Serviceanleitung

Es wird empfohlen, regelmäßig – zumindest ein Mal jährlich oder alle 250.000 Verschraubungen (je nachdem, was früher eintritt) – eine Überholung und vorbeugende Wartung durchzuführen. Bei Verwendung mit hohem Drehmoment und langen Verschraubungszeiten ist die Überholung ggf. häufiger erforderlich, besonders die Neubefüllung der Impulseinheit mit Öl. Falls die Maschine nicht einwandfrei funktioniert, ist sie unverzüglich außer Betrieb zu nehmen und einer Inspektion zu unterziehen.

Das Sieb am Lufteinlaß und der Abluftfilter sollten häufig gereinigt werden, da sie sich sonst zusetzen, wodurch die Leistungsfähigkeit des Gerätes herabgesetzt wird.

Bei einer Überholung sollten alle Teile sorgfältig gereinigt werden, beschädigte und verschlissene Teile sollten ausgetauscht werden.

Alle O-Ringe sollten vor dem Zusammenbau geschmiert werden; dies ist besonders wichtig für die O-Ringe in der Impulseinheit.

Demontage/Zusammenbau

Es ist wichtig, dass die Gewindeanschlüsse der Maschine korrekt festgezogen sind, d.h. in Übereinstimmung mit den Daten in den Explosionszeichnungen.

Reinigung

Reinigen Sie alle Teile, außer die elektrischen Komponenten, in Testbenzin oder einem ähnlichen Reinigungsmittel. Um eine Verstopfung und verringerte Leistung zu vermeiden, müssen ggf. der Filter (falls verwendet) und der Abluftfilter auch zwischen den Überholungen gereinigt werden.

Schmierung

Um Verstopfung und Leistungsverringerung zu vermeiden, kann es erforderlich sein, das Sieb (falls verwendet) und den Auslaßfilter zwischen den Überholungen zu reinigen.

Schmierung

Schmieren Sie vor allem Getriebe, Ventile und Kupplungen mit Schmierfett, das Molybdändisulfid enthält (z. B. Molykote BR2 Plus). Schmieren Sie O-Ringe und Gewindeverbindungen vor dem Zusammenbau mit Schmierfett.

Schmiermittelempfehlungen ErgoPulse

Fabrikat | Universal Lager | Motor welle | Luftschmierung |

|---|---|---|---|

BP | Energrease LS-EP2 |

| Energol E46 |

Castrol | Spheerol EP L2 |

|

|

Esso | Beacon EP2 |

| Arox EP46 |

Q8 | Rembrandt EP2 |

| Chopin 46 |

Mobil | Mobilegrease XHP 222 |

| Almo oil 525 |

Shell | Alvania EP2 |

| Tonna R32 |

Texaco | Multifak EP2 |

| Aries 32 |

Molycote |

| BR2 Plus |

|

Nützliche Informationen

Melden Sie sich auf der Website von Atlas Copco an: www.atlascopco.com

Auf unserer Website finden Sie Informationen zu unseren Produkten, Zubehör und Ersatzteilen sowie diverse Veröffentlichungen.

Ergonomie-Richtlinien

Denken Sie an Ihre Arbeitsstation, während Sie diese Liste mit allgemeinen Ergonomie-Richtlinien lesen und schauen Sie, ob Sie Bereiche identifizieren können, in denen Verbesserungen in Bezug auf Körperhaltung, Bauteile-Positionierung oder Arbeitsumgebung möglich sind.

Legen Sie regelmäßige Pausen ein und wechseln Sie regelmäßig die Arbeitshaltung.

Passen Sie den Bereich um Ihre Arbeitsstation Ihren Anforderungen und den auszuführenden Arbeiten an.

Passen Sie Ihre Reichweite an, indem Sie Teile oder Werkzeuge so positionierten, dass statische Belastungen möglichst vermieden werden können.

Verwenden Sie an Ihrer Arbeitsstation für die Aufgabe geeignete Tische, Stühle oder andere Gegenstände.

Vermeiden Sie während der Ausführung von Montagearbeiten Körperhaltungen über Schulterhöhe oder mit statischer Halteposition.

Wenn Sie über Schulterhöhe arbeiten müssen, verringern Sie die auf die statischen Muskeln wirkende Belastung durch Reduzierung des Werkzeuggewichts. Setzen Sie hierzu beispielsweise Drehmomentarme, Schlauchaufroller oder Gewichtsausgleicher ein. Sie können die auf die statischen Muskeln ausgeübte Belastung auch reduzieren, indem Sie das Werkzeug nah am Körper halten.

Achten Sie darauf, regelmäßige Pausen einzulegen.

Vermeiden Sie extreme Arm- oder Handgelenkhaltungen, insbesondere bei Arbeiten, bei denen ein gewisser Kraftaufwand erforderlich ist.

Passen Sie ein für Sie angenehmes Sichtfeld an, bei dem Sie Augen- und Kopfbewegungen während der Ausführung Ihrer Arbeit möglich minimal halten können.

Verwenden Sie zur Ausführung Ihrer Arbeit angemessene Beleuchtungen.

Wählen Sie ein zur Ausführung Ihrer Arbeit angemessenes Werkzeug aus.

Tragen Sie in lauten Arbeitsumgebungen einen Gehörschutz.

Verwenden Sie hochwertige Einsätze oder Kleinteile, um eine übermäßige Vibrationsbelastung möglichst minimal zu halten.

Minimieren Sie nach Möglichkeit durch Reaktionskräfte verursachte Belastungen.

Beim Schneiden:

Eine Trennscheibe kann stecken bleiben, wenn sie verbogen oder nicht korrekt geführt wird. Sicherstellen, dass für Trennscheiben korrekte Flansche verwendet werden, und während Trennarbeiten ein Biegen der Scheibe vermeiden.

Beim Bohren:

Die Bohrmaschine kann beim Durchbrechen des Bohrers stehen bleiben. Bei zu hohem Stillstandsmoment sicherstellen, dass Stützgriffe verwendet werden. Gemäß Teil 3 der Sicherheitsnorm ISO11148 wird empfohlen, bei Pistolengriffmodellen eine Vorrichtung zur Aufnahme von Reaktionsmomenten von über 10 Nm und bei Stabmodellen zur Aufnahme von Reaktionsmomenten von über 4 Nm zu verwenden.

Bei Verwendung von Schraubern mit Direktantrieb:

Reaktionskräfte sind von der Werkzeugeinstellung und den jeweiligen Eigenschaften einer Verbindung abhängig. Die Belastbarkeit in Bezug auf Reaktionskräfte ist von der Stärke und der Körperhaltung des Bedieners abhängig. Passen Sie die Drehmomenteinstellung der Stärke und der Körperhaltung des Bedieners an und verwenden Sie bei zu hohem Drehmoment einen Drehmomentarm oder einen Gegenhalter.

Verwenden Sie in staubiger Umgebung eine Staub-Absauganlage oder eine Mundschutzmaske.

Herkunftsland

Beziehen Sie sich bitte auf die auf dem Produktetikett angegebenen Informationen.

Ersatzteile

Teile ohne Bestellnummer werden aus technischen Gründen nicht separat geliefert, ebenso Teile, die in Wartungskits enthalten sind.

Die Anwendung anderer als Original Atlas Copco-Ersatzteile kann zu verminderter Leistung und steigenden Wartungsbedarf führen und kann,entsprechend der Wahl des Unternehmens, alle Garantien ungültig machen.

Garantie

Im Gewährleistungsfall nehmen Sie mit Ihrem örtlichen Atlas Copco Handelsvertreter Kontakt auf. Ein Gewährleistungsanspruch kann nur geltend gemacht werden, wenn das Produkt in Übereinstimmung mit der Betriebsanleitung montiert, betrieben und gewartet wurde.

Konsultieren Sie ebenfalls die Lieferbedingungen von Atlas Copco.

ServAid

ServAid ist ein Dienstprogramm, das der Bereitstellung aktualisierter Produktinformationen zu Folgendem dient:

- Sicherheitsanweisungen

- Installations-, Betriebs- und Wartungsanweisungen

- Explosionsdarstellungen

ServAid vereinfacht die Bestellung von für das Produkt Ihrer Wahl passenden Ersatzteilen, Wartungswerkzeugen und Zubehörteilen. Es wird ständig mit Informationen über neue und geänderte Produkte aktualisiert.

Sie können ServAid zur Anzeige des Inhalts in einer spezifischen Sprache verwenden, vorausgesetzt dass entsprechende Übersetzungen vorhanden sind, sowie auch zur Anzeige von Informationen zu veralteten Produkten. ServAid stellt eine erweitere Suchfunktionalität für unser gesamtes Lieferprogramm bereit.

ServAid ist auf DVD und auf folgender Webseite erhältlich:

http://servaidweb.atlascopco.com

Weitere Informationen erhalten Sie bei Ihrem zuständigen Atlas Copco Ansprechpartner, oder schicken Sie eine E-Mail an:

servaid.support@se.atlascopco.com

Sicherheitsdatenblätter MSDS/SDS

Die Sicherheitsdatenblätter stellen Angaben zu von Atlas Copco erhältlichen Chemikalien bereit.

Weitere Informationen finden Sie auf der Website

http://www.atlascopco.com/.

Wählen Sie hierzu Produkte - Sicherheitsdatenblätter und befolgen Sie die auf der Seite angegebenen Anweisungen.

Technische Daten

Technische Daten

Schall- und Vibrationspegel

Lärmbelastung (gemäß ISO15744) | dBA |

|---|---|

Schalldruckpegel | 81 |

Schallleistungspegel | 92 |

Unsicherheit | 3 |

Vibrationsgesamtwert, gültig ab 2010 | m/s 2 |

|---|---|

Vibrationswert | 7 |

Unsicherheit | 1.2 |

Statement zur Geräusch & Vibrations-Deklaration

Diese angegebenen Werte wurden während eines Laborversuchs gemäß der vorgegebenen Normen durchgeführt und sind zum Vergleich mit angegebenen Werten anderer Werkzeuge geeignet, welche gemäß derselben Normen geprüft wurden. Diese angegebenen Werte reichen für eine Verwendung in der Risikobewertung nicht aus, wobei Werte gemessen an den verschiedenen Arbeitsplätzen höher liegen können. Die tatsächlichen Expositionswerte und das Gefährdungsrisiko, welchen die einzelne Bedienperson ausgesetzt ist, sind einmalig und hängen von der Arbeitsweise der Bedienperson, dem Werkstück und der Auslegung des Arbeitsplatzes ab, sowie von der Expositionsdauer und der physischen Verfassung der Bedienperson.

Wir, Atlas Copco Industrial Technique AB, können nicht für Folgen, die sich aus der Verwendung der von uns angegebenen Werte statt der realen Belastungswerte für die Risikoeinschätzung einer Arbeitsplatzsituation ergeben, haftbar gemacht werden, da wir auf diese keinen Einfluss haben.

Dieses Werkzeug kann das Hand-Arm-Vibrations-Syndrom auslösen, sofern sein Gebrauch nicht in ausreichendem Maße geregelt wird. Einen EU-Leitfaden, der sich mit Hand-Arm-Vibration befasst, finden Sie unter http://www.pneurop.eu/index.php und durch Auswahl von „Tools“ (Werkzeuge) und „Legislation“ (Gesetzgebung).

Wir empfehlen ein Programm zur Gesundheitsüberwachung, durch welches frühe Symptome erkannt werden können, welche auf die Vibrationsexposition zurückgeführt werden könnten, so dass die Abläufe der Maßnahmen daraufhin so geändert werden können, dass zukünftige Beeinträchtigungen vermieden werden.

Betriebsanleitung

Befüllen der Pulseinheit mit Öl

Methode 2 (ohne ACTA oder Messwertgeber):

Diese Methode ist langsamer und weniger genau als Methode 1. Füllen Sie die Pulseinheit gemäß den folgenden Anweisungen mit Öl:

Legen Sie die Pulseinheit in einen Schraubstock ein. Entfernen Sie den Ölpropfen, der sich entweder an der Vorder- oder der Rückseite der Pulseinheit befindet. Füllen Sie die Pulseinheit zu 100 % auf. Montieren Sie den Ölpropfen.

Bauen Sie das Werkzeug zusammen und betreiben Sie es für 3-5 Sekunden im Rückwärtslauf.

Legen Sie die Pulseinheit in einen Schraubstock ein. Die Ölablassschraube entfernen. Warten Sie, bis sämtliche Luftblasen verschwunden (etwa 15 Minuten) und die Temperatur auf 20 Grad gesunken ist.

Füllen Sie die Pulseinheit zu 100 % auf.

Reduzieren Sie das Öl in der Pulseinheit mittels einer 1-ml-Spritze auf ein bestimmtes Volumen laut der Tabelle. Montieren Sie den Ölpropfen.

Von 100 % zu

reduzierende Ölmenge

Ungefähre Ölmenge

in der Pulseinheit

0.50 ± 0.05 ml

5 ml

Überprüfen Sie das Drehmoment und die Abschaltfunktion. Das Verfahren finden Sie unter Testen/Messen.

Ist alles korrekt, ist die Ölmenge in Ordnung.

Beginnen Sie im Falle von Abweichungen erneut beim ersten Schritt.

Anweisungen für den Lamellenmotor

Statische Messung (empfohlen)

Dynamische Messung

Überprüfen Sie die Einstellung immer an der tatsächlichen Verbindung.

Überprüfen Sie die dynamische Messung immer an der tatsächlichen Verbindung mithilfe einer statischen Prüfung mit einem (elektronischen) Drehmomentschlüssel.

Statische Messung mit festen Messwertgebern

Prüfgeräte und Leistung

Gerät:

Drehzahlmesser.

ACTA 3000.

SRTT-Messwertgeber (Messwertgeber gut sichern).

Testen Sie die Leerlaufdrehzahl in Vorwärtsrichtung mit dem Drehzahlmesser.

Achten Sie bei AutoTrim-Versionen darauf, dass die ungeminderte Drehzahl gemessen wird (für nähere Informationen siehe Abschnitt Funktionsprüfung – AutoTrim im Kapitel Fehlerbehebung der Wartungsanweisungen).

Prüfen Sie die AutoTrim-Funktion.

Prüfen Sie das maximale Drehmoment und die Impulsfrequenz.

Stellen Sie die Filterfrequenz am ACTA 3000 auf 850 Hz ein.

Messen Sie das Drehmoment und die Impulsfrequenz im Rückwärtslauf. Verwenden Sie eine Anzugsdauer von etwa 1 Sekunde.

Überprüfen Sie den Abschaltmechanismus.

Lassen Sie das Werkzeug in Vorwärtsrichtung laufen. Wenn der Abschaltmechanismus korrekt funktioniert, schaltet das Werkzeug ab.

Prüfbedingungen

Temperatur der Pulseinheit: ca. 20 °C.

Luftdruck: 6,3 bar (90 psi) dynamisch

Schlauchgröße: 8 mm Schlauchlänge: 3 m

Das Werkzeug sollte nach der Wartung die folgenden Werte erreichen:

Modell | Leerlaufdrehzahl (U/min) | Pulsfrequenz (Hz) | Min. Drehmoment (Nm) |

|---|---|---|---|

EP 8 PTX SR10 | 5700 | 20 - 23 | 62 |

Die korrekte Impulsfrequenz zeigt an, dass sich der Luftmotor und die Pulseinheit in einem guten Zustand befinden. Wenn die Impulsfrequenz zu hoch ist – Öl nachfüllen. Wenn die Impulsfrequenz zu niedrig ist – Ölstand reduzieren.