Informacje o produkcie

Informacje ogólne

- Symbole na narzędziu

- Słowa sygnalizujące zagrożenia

- Gwarancja

- ServAid

- Strona internetowa

- Karty charakterystyki substancji niebezpiecznych MSDS/SDS

- Film dotyczący bezpieczeństwa użytkowania mechanicznych wkrętaków do nakrętek

- Specjalne środki ostrożności dotyczące narzędzi STR i ETT

- Kraj pochodzenia

- Rysunki wymiarowe

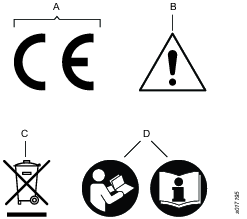

Symbole na narzędziu

Umieszczone na narzędziu symbole mają następujące znaczenia:

A | Dyrektywa maszynowa 2006/42/WE określa zasadnicze wymagania dotyczące bezpieczeństwa i higieny pracy, które musi spełniać produkt, aby producent mógł na nim umieścić oznaczenie CE. |

B | Podczas użytkowania narzędzia należy zachować ostrożność. |

C | Ten symbol informuje, że części wchodzące w skład produktu muszą być utylizowane zgodnie z dyrektywą WEEE. |

D | Przed rozpoczęciem pracy bądź przed przystąpieniem do użytkowania sprzętu lub urządzenia należy przeczytać instrukcję obsługi. |

Słowa sygnalizujące zagrożenia

Zwroty ważne ze względu na bezpieczeństwo to Niebezpieczeństwo, Ostrzeżenie, Przestroga i Uwaga. Mają one następujące znaczenia:

|

NIEBEZPIECZEŃSTWO |

NIEBEZPIECZEŃSTWO opisuje niebezpieczną sytuację, która powoduje śmierć lub poważne uszkodzenia ciała. |

|

OSTRZEŻENIE |

OSTRZEŻENIE opisuje niebezpieczną sytuację, która może powodować śmierć lub poważne uszkodzenia ciała. |

|

OSTRZEŻENIE |

PRZESTROGA jest stosowana wraz z symbolem ostrzeżenia o zagrożeniu i oznacza niebezpieczną sytuację, która może spowodować drobne lub umiarkowane obrażenia, jeśli nie zostaną podjęte odpowiednie środki. |

|

UWAGA |

UWAGA służy do opisywania praktyk nie związanych z zagrożeniem obrażeniami osób. |

Gwarancja

Gwarancja udzielona na produkt wygasa po upływie 12 miesięcy od daty pierwszego użycia produktu, ale w każdym przypadku najpóźniej po upływie 13 miesięcy od daty dostawy.

Gwarancją nie jest objęte normalne zużycie eksploatacyjne części.

Normalnym zużyciem eksploatacyjnym jest zużycie wymagające wymiany części lub innych regulacji/przeglądów podczas standardowej obsługi konserwacyjnej narzędzi, przeprowadzanej po upływie określonego okresu (wyrażonego upływem czasu, godzinami pracy lub w inny sposób).

Gwarancja udzielana na produkt jest uzależniona od prawidłowego użytkowania, konserwacji i napraw narzędzia oraz jego części składowych.

Uszkodzenia części powstałe w okresie gwarancyjnym w wyniku konserwacji wykonywanej nieprawidłowo lub konserwacji wykonywanej przez strony trzecie, inne niż firmaAtlas Copco lub jej autoryzowani partnerzy serwisowi, nie są objęte gwarancją.

Aby uniknąć uszkodzenia lub zniszczenia części narzędzia, obsługę serwisową narzędzia należy przeprowadzać zgodnie z zalecanymi harmonogramami konserwacji i przestrzegać właściwych instrukcji.

Naprawy gwarancyjne są wykonywane wyłącznie w warsztatach firmy Atlas Copco lub przez autoryzowanych partnerów serwisowych.

Firma Atlas Copco oferuje wydłużoną gwarancję i najdoskonalszą konserwację prewencyjną za pośrednictwem umów serwisowych ToolCover. W celu uzyskania dodatkowych informacji należy skontaktować się z lokalnym przedstawicielem serwisowym.

Dotyczy silników elektrycznych:

Gwarancja będzie obowiązywać tylko w przypadku, gdy obudowa silnika elektrycznego nie została otwarta.

ServAid

ServAid jest portalem zawierającym informacje techniczne dotyczące wszystkich produktów sprzętowych i oprogramowania, takie jak:

- Informacje dotyczące bezpieczeństwa, włącznie z deklaracjami, normami i rozporządzeniami

- Dane techniczne

- Instrukcje instalowania, obsługi i serwisowania

- Listy części zamiennych

- Akcesoria

Portal ServAid jest stale aktualizowany i jest dostępny pod adresem:

https://servaid.atlascopco.com

W celu uzyskania dodatkowych informacji należy skontaktować się z lokalnym przedstawicielem firmy Atlas Copco.

Strona internetowa

Logowanie do Atlas Copco: www.atlascopco.com.

Na naszej stronie WWW można znaleźć informacje dotyczące naszych produktów, akcesoriów, części zamiennych i publikacji.

Karty charakterystyki substancji niebezpiecznych MSDS/SDS

Karty charakterystyki substancji niebezpiecznych opisują produkty chemiczne sprzedawane przez firmę Atlas Copco.

Więcej informacji można znaleźć na stronie internetowej:

www.atlascopco.com/sds

Film dotyczący bezpieczeństwa użytkowania mechanicznych wkrętaków do nakrętek

Dowiedz się więcej o funkcjach bezpieczeństwa stosowanych w mechanicznych wkrętakach do nakrętek firmy Atlas Copco oraz o środkach, jakie musi przedsięwziąć operator w celu zapewnienia bezpiecznej obsługi tych wkrętaków. Kliknij poniższy link lub zeskanuj zamieszczony poniżej kod QR, aby obejrzeć film:

https://www.youtube.com/watch?v=FAh6yttvUpw

Specjalne środki ostrożności dotyczące narzędzi STR i ETT

Kraj pochodzenia

Patrz informacje podane na etykiecie produktu.

Rysunki wymiarowe

W celu uzyskania informacji na temat wymiarów produktu patrz archiwum rysunków wymiarowych:

http://webbox.atlascopco.com/webbox/dimdrw

Informacje ogólne

System Tensor

System Tensor składa się z szeregu narzędzi zaciskających, napędzanych bezszczotkowymi silnikami elektrycznymi i różnymi zespołami napędowymi.

Dostępne są różne wielkości silników elektrycznych. Wszystkie narzędzia są zabezpieczone przed przegrzaniem się silnika. Elektryczny system zabezpieczenia jest oparty na przerywaniu obwodu w wyniku zwarcia doziemnego, jest to zatem zabezpieczenie ziemnozwarciowe (EFP). Zabezpieczenie EFP wykrywa mały prąd upływowy (>30 mA) i w przypadku wystąpienia upływu prądu następuje wyłączenie napędu (30 ms). Wprowadzanie zmian, modyfikacji lub wykonywanie jakiekolwiek innych manipulacji w obrębie układu zabezpieczającego skutkuje unieważnieniem wszelkich gwarancji i zobowiązań firmy Atlas Copco. Usuwanie usterek i ponowne uruchomienie systemu może być wykonywane wyłącznie przez upoważnioną osobę. Działanie zabezpieczenia EFP należy regularnie sprawdzać przez naciśnięcie przycisku wyzwalającego. Powinno wówczas nastąpić zadziałanie zabezpieczenia EFP.

Dane techniczne

|

Nr zamówieniowy |

8433230221 |

|

Model |

ETP ST101-200-F-HAD |

|

Typ modelu |

Pistol |

|

Odległość od środka do boku |

32.5 mm |

|

Prędkość obrotowa |

396 obr./min |

|

Długość |

300 mm |

|

Zakres momentów dokręcania |

60–200 Nm |

|

Zakres momentów dokręcania |

45–145 ft lb |

|

Kwadratowa końcówka napędowa |

0/0 cali |

|

Waga |

5.2 kg |

|

Waga |

11.5 lb |

|

Wysokość |

mm |

|

Moc silnika |

1500 W |

|

Napięcie silnika |

200 V |

|

Rodzaj napięcia silnika |

3 a.c. |

Przegląd czynności serwisowych

Zalecenia serwisowe

Zaleca się wykonywanie w regularnych odstępach czasu konserwacji zapobiegawczej. Patrz szczegółowe informacje dotyczące konserwacji zapobiegawczej. Jeśli produkt nie działa prawidłowo, należy wycofać go z eksploatacji i poddać kontroli.

W przypadku braku szczegółowych informacji dotyczących konserwacji zapobiegawczej, należy postąpić zgodnie z poniższymi ogólnymi wytycznymi:

-

Dokładnie oczyścić odpowiednie części

-

Wymienić wszystkie wadliwe lub zużyte części

Instalacja

Wymagania instalacyjne

Uziemienie

Jeśli narzędzie jest zamocowane w ręcznym lub ręcznie prowadzonym uchwycie, uchwyt powinien być podłączony do napędu przy użyciu odrębnego przewodu uziemiającego o przekroju 2,5 mm2.

Podłączanie narzędzia

Narzędzie należy, za pośrednictwem zespołu napędowego Power Focus, podłączyć do jednofazowej sieci zasilającej o napięciu 230 V / 50 Hz lub 115 V / 60 Hz. Patrz instrukcja obsługi posiadanego zespołu napędowego Power Focus.

Instrukcje instalacyjne

Mocowanie kabla narzędzia

-

Upewnić się, że kabel narzędzia jest właściwego typu.

-

Wtyk przewodu z dwoma elementami asymetrycznymi ustawić tak, by pasował do gniazda w uchwycie narzędzia.

-

Dokręć nakrętkę blokującą.

-

Sprawdzić prawidłowość podłączenia, pociągając, popychając i obracając złącze kabla (nie powinien występować żaden ruch).

Narzędzie ma wbudowany elektroniczny układ pamięci, który przesyła wartość kalibracji przetwornika momentu i impulsy kątowe do jednostki POWER FOCUS / sterownika. Wszelkie zmiany ich wartości w POWER FOCUS, wykonane w czasie, gdy narzędzie jest podłączone, zostaną zapisane w pamięci narzędzia.

Obsługa

Wytyczne ergonomiczne

Podczas czytania zamieszczonej poniżej listy ogólnych wytycznych dotyczących ergonomii miejsca pracy należy zastanowić się nad swoim stanowiskiem pracy i postarać się określić obszary umożliwiające wprowadzenie ulepszeń dotyczących pozycji operatora, rozmieszczenia podzespołów lub środowiska roboczego.

Należy robić częste przerwy i często zmieniać pozycje robocze.

Dostosować obszar stanowiska pracy do swoich potrzeb i wykonywanego zadania.

Uwzględnić wygodne rozmieszczenie części lub narzędzi w zasięgu ręki, aby uniknąć obciążenia statycznego.

Używać wyposażenia stanowiska pracy, takiego jak stoły i krzesła, dostosowanego do wykonywanego zadania.

Unikać pozycji roboczych powyżej poziomu ramion lub pozycji wymagających statycznego trzymania podczas czynności montażowych.

W przypadku wykonywania pracy powyżej poziomu ramion należy ograniczać obciążenie statyczne mięśnie, redukując ciężar narzędzia przez zastosowanie na przykład dźwigni reakcyjnych, bębnów do nawijania przewodów elastycznych lub przeciwwag. Obciążenie statyczne mięśni można również zmniejszyć, trzymając narzędzie blisko ciała.

Należy pamiętać o robieniu częstych przerw.

Unikać przyjmowania ekstremalnych pozycji ręki lub nadgarstka, szczególnie w przypadku wykonywania operacji wymagających stosowania siły.

Uwzględnić dogodne pole widzenia, ograniczając do minimum ruchy oczu i głowy podczas wykonywania wyznaczonego zadania.

Stosować oświetlenie odpowiednie do wykonywanego zadania.

Wybierać narzędzie odpowiednie do wykonywanego zadania.

W środowisku o wysokim natężeniu hałasu należy stosować środki ochrony słuchu.

Należy używać wysokiej jakości wkładek narzędziowych lub materiałów eksploatacyjnych, aby ograniczyć do minimum poziomy wibracji.

Ograniczać do minimum stopień narażenia na siły reakcji.

Podczas cięcia:

Tarcza do cięcia może zostać zablokowana, jeśli zostanie wygięta lub jeśli nie będzie prawidłowo prowadzona. Należy używać właściwych kołnierzy mocujących tarcze tnące i unikać wyginania tarczy podczas operacji cięcia.

Podczas wiercenia:

Wiertarka może utknąć, gdy wiertło przejdzie na wylot. Należy używać uchwytów pomocniczych, jeśli moment utyku jest zbyt wysoki. Norma bezpieczeństwa ISO11148, część 3, zaleca używanie urządzeń amortyzujących moment reakcyjny o wartości powyżej 10 Nm w przypadku narzędzi z uchwytem pistoletowym oraz powyżej 4 Nm w przypadku narzędzi z uchwytem prostym.

W przypadku używania wkrętaków do śrub lub nakrętek z napędem bezpośrednim:

Siły reakcji zależą od nastawy narzędzia i właściwości połączenia. Zdolność do wytrzymywania działania sił reakcji zależy od siły i postawy operatora. Należy dostosowywać nastawę momentu do siły i postawy operatora oraz używać dźwigni reakcyjnej lub drążka reakcyjnego, jeśli moment jest zbyt wysoki.

W środowiskach o dużym zapyleniu należy stosować układ odpylający lub maskę przeciwpyłową.

Instrukcja obsługi

Praca

Należy się upewnić, że narzędzie jest sprawne oraz że sterownik jest prawidłowo zaprogramowany, aby uniknąć nieoczekiwanego zachowania się narzędzia, co może spowodować obrażenia ciała operatora.

Sprawdzić, czy w narzędziu jest ustawiony właściwy kierunek obrotów, patrząc na kontrolkę funkcji umieszczoną nad uchwytem narzędzia, obracając pierścień zmiany kierunku obrotów (tylko w modelu ETF/ETD DS) lub obracając dźwignię na pokrętle włączania (tylko w modelu ETP DS).

Funkcja łagodnego rozruchu ułatwia rozpoczęcie dokręcania.

Czas trwania łagodnego uruchamiania można regulować, patrz instrukcja obsługi modułu napędowego.

Narzędzie jest wyposażone w lampki kontrolne,

kolor zielony = dokręcanie prawidłowe

kolor żółty = ostrzeżenie — niski moment dokręcania (nie dotyczy modelu ES)

kolor czerwony = ostrzeżenie — wysoki moment dokręcania

kolor pomarańczowy = kontrolka funkcji (tylko w przypadku modelu SL i DL)

kolor niebieski = kontrolka funkcji (tylko w modelu SL)

Serwis

Zapobieganie problemom ESD

Podzespoły znajdujące się wewnątrz narzędzia i sterownika są wrażliwe na wyładowania elektrostatyczne. Aby uniknąć przyszłych usterek, wszelkie czynności serwisowe i konserwacyjne należy wykonywać w środowisku roboczym zabezpieczonym przed wyładowaniami elektrostatycznymi. Na rysunku poniżej pokazano przykład właściwie zaprojektowanego stanowiska serwisowego.

Wskazówki dotyczące konserwacji

Przegląd

Serwisowanie może przeprowadzać wyłącznie wykwalifikowany personel posiadający dostęp do instrukcji serwisowych i/lub przeszkolony w serwisowaniu narzędzi napinających.

Silnik elektryczny jest zespołem szczelnie zamkniętym i może być otwierany wyłącznie przez techników serwisowych firmy Atlas Copco Industrial Technique AB!

W przypadku stwierdzenia, że silnik elektryczny jest uszkodzony lub wymaga naprawy, należy przesłać kompletny zespół silnika do firmy Atlas Copco Industrial Technique w celu wymiany.

Silniki, które zostały otworzone przez kogokolwiek innego niż pracownik firmy Atlas Copco Industrial Technique, nie będą serwisowane.

Zaleca się przeprowadzanie napraw i konserwacji zapobiegawczych w regularnych odstępach raz na rok lub po 250 000 operacji dokręcania, w zależności od tego, co nastąpi wcześniej. Wymagane mogą być częstsze naprawy, jeśli urządzenie jest wykorzystywane w operacjach z dużym obciążeniem. Jeśli urządzenie nie pracuje prawidłowo, należy natychmiast oddać je do przeglądu.

Podczas rozmontowywania narzędzia zawsze należy używać specjalnie zaprojektowanego narzędzia serwisowego 4080 0848 80 (wymagane są dwa narzędzia serwisowe).

Zalecenia serwisowe

Zaleca się wykonywanie w regularnych odstępach czasu konserwacji zapobiegawczej. Patrz szczegółowe informacje dotyczące konserwacji zapobiegawczej. Jeśli produkt nie działa prawidłowo, należy wycofać go z eksploatacji i poddać kontroli.

W przypadku braku szczegółowych informacji dotyczących konserwacji zapobiegawczej, należy postąpić zgodnie z poniższymi ogólnymi wytycznymi:

-

Dokładnie oczyścić odpowiednie części

-

Wymienić wszystkie wadliwe lub zużyte części

Instrukcje serwisowe

Zaleca się wykonywanie w regularnych odstępach czasu przeglądów i konserwacji zapobiegawczej; zalecana częstotliwość to 1 rok lub 250 000 dokręceń, zależnie od tego, co nastąpi wcześniej. W przypadku stosowania dużych wartości momentu dokręcania, wysokich częstotliwości cykli dokręcania lub długich czasów dokręcania może być konieczne wykonywanie tych czynności częściej. Jeśli narzędzie pracuje nieprawidłowo, należy je natychmiast przekazać do sprawdzenia.

Podczas przeglądów należy dokładnie oczyścić wszystkie części oraz wymieniać uszkodzone lub zużyte części (np. pierścienie O-ring).

Instrukcja smarowania

Wskazówki dotyczące smarowania

Marka | Nakrętka przewodu | Przekładnie |

|---|---|---|

Molycote |

| BR2 Plus |

CRC | Smar litowy nr 3020 |

|

Marka | Przekładnie kątowe | Zastosowanie ogólne |

|---|---|---|

Molycote | Longterm 2 plus |

|

Almagard |

| LE 3751 |

Smarowanie

Przekładnie planetarne, łożyska igiełkowe i wszystkie inne łożyska muszą być smarowane miękkim smarem z zawartością disiarczku molibdenu podczas regularnych remontów narzędzi.

Instrukcje naprawy

Naprawczymi

Naprawy muszą być przeprowadzane wyłącznie przez wykwalifikowany i upoważniony personel. W celu uzyskania dodatkowych informacji należy skontaktować się z lokalnym przedstawicielem firmy Atlas Copco.

Rozwiązywanie problemów

Power Focus 600/6000

Czy zespół napędowy jest włączony? Sprawdzić stan wyłącznika ziemnozwarciowego umieszczonego za przednią pokrywą dostępową. Jeśli nastąpiło jego wyłączenie, należy przed jego ponownym włączeniem znaleźć przyczynę wyłączenia. Sprawdzić, czy przełącznik zdalnego uruchamiania jest prawidłowo podłączony. Więcej informacji można znaleźć w dokumencie nr 9836 4954/9836 7446.

Power Focus 3000/4000

Czy zespół napędowy POWER FOCUS jest włączony i znajduje się w trybie pracy (RUN)? Sprawdzić, czy używany jest właściwy zespół napędowy POWER FOCUS (ST31/ST32/ST61/STR31/STR61-Tensor3-7, ST81-Tensor8-9). Sprawdzić bezpieczniki zespołu napędowego. Sprawdzić parametry napędu, patrz instrukcja użytkownika zespołu napędowego POWER FOCUS. Sprawdzić stan wyłącznika ziemnozwarciowego umieszczonego z tyłu zespołu napędowego. Jeśli nastąpiło jego wyłączenie, należy przed jego ponownym włączeniem znaleźć przyczynę wyłączenia. Sprawdzić, czy przełącznik zdalnego uruchamiania jest prawidłowo podłączony. Więcej informacji można znaleźć w dokumencie nr 9836 2258.

Jeśli narzędzie osiąga bardzo wysoką temperaturę:

W przypadku prawidłowej regulacji narzędzie jest w stanie wykonywać wszystkie normalne zadania wykonywane przez operatora. Przegrzanie może spowodować połączenie kilku czynników: moment dokręcania przewyższający wartość znamionową, zbyt niska prędkość obrotowa, zbyt długi czas trwania dokręcania (silnik musi zapewniać wysoki moment obrotowy przez długi okres), bardzo wysoki dominujący moment dokręcania, bardzo miękkie połączenia, krótki czas trwania cyklu. W celu skorygowania powyższego stanu należy dokonać przeglądu strategii dokręcania z uwzględnieniem prędkości obrotowych i czasu trwania dokręcania. Jeśli to możliwe, należy stosować dokręcanie jednoetapowe i czas trwania określany mianem Ergoramp, gdyż powoduje to najmniejsze nagrzewanie się narzędzia. Więcej informacji na ten temat można znaleźć w podręczniku użytkownika posiadanego zespołu napędowego POWER FOCUS. Jeśli wprowadzenie powyższych korekt okaże się niewystarczające, należy wybrać narzędzie o następnej wyższej wydajności.

Recykling

Instrukcje dotyczące recyklingu

Po zakończeniu okresu eksploatacji produkt musi zostać poddany właściwemu recyklingowi. Produkt należy zdemontować, zaś jego elementy poddać recyklingowi zgodnie z lokalnymi przepisami.

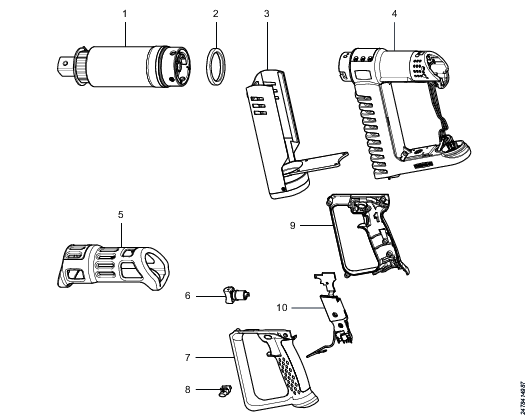

Informacje dotyczące recyklingu narzędzia Tensor ST101

Część | Uwagi | Utylizować jako | |

1 | Zespół przekładni |

| Metal, stal |

2 | Element dystansowy |

| plastiki, inne, POM |

3 | Wentylator, kompletny |

| Odpad elektroniczny |

4 | Obudowa silnika |

| Odpad elektroniczny |

5 | Osłona ochronna |

| Tworzywo, PP |

6 | Przycisk uruchamiający |

| Metal, stal |

7 | Uchwyt |

| plastiki, inne, PA |

8 | Przycisk zmiany kierunku |

| metal, mosiądz |

9 | Uchwyt |

| plastiki, inne, PA |

10 | Karta główna |

| Odpad elektroniczny |