ETD STR61-50-13-T25

Electric straight nutrunner

Informazioni sul prodotto

Informazioni generali

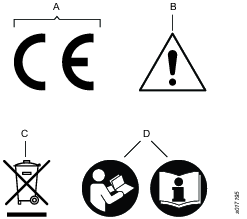

Simboli sull'utensile

I simboli sull'utensile hanno i seguenti significati:

A | La Direttiva 2006/42/CE sui macchinari indica i requisiti essenziali sulla salute e sulla sicurezza che il prodotto deve possedere affinché il produttore possa affiggere il marchio CE. |

B | Durante l'uso del dispositivo prestare la dovuta attenzione. |

C | Il simbolo indica che i componenti del prodotto devono essere trattati in conformità alla direttiva WEEE. |

D | Leggere il manuale/libretto di istruzioni prima di iniziare il lavoro o prima di utilizzare apparecchiature o macchinari. |

Parole dei segnali di sicurezza

Le parole dei segnali di sicurezza pericolo, attenzione, prudenza e nota hanno i seguenti significati:

PERICOLO | PERICOLO indica una situazione di pericolo che, se non evitata, provocherà infortuni gravi o mortali. |

ATTENZIONE | ATTENZIONE indica una situazione di pericolo che, se non evitata, potrà provocare infortuni gravi o mortali. |

PRUDENZA | PRUDENZA, utilizzato con il simbolo di allarme, indica una situazione di pericolo che, se non evitata, potrebbe provocare infortuni di scarsa o minore gravità. |

NOTA | NOTA è utilizzato per evidenziare pratiche non corrette che non comportano lesioni personali. |

Garanzia

La garanzia del prodotto scade 12 mesi +1 dalla spedizione dal centro di distribuzione di Atlas Copco.

La garanzia non copre la normale usura dei componenti.

Per normale usura si intende una condizione che richiede la sostituzione di un pezzo o altra regolazione/riparazione durante la normale manutenzione dell'utensile in un dato periodo (espresso in durata, ore di funzionamento o altro).

La garanzia del prodotto si basa su utilizzo, manutenzione e riparazione corretti dello strumento e dei suoi componenti.

Sono esclusi dalla garanzia eventuali danni ai componenti verificatisi a seguito di manutenzione inadeguata o effettuata con pezzi non di Atlas Copco o dei Partner addetti alla manutenzione certificati durante il periodo di garanzia.

Per evitare danni o la distruzione dei componenti dello strumento, ripararlo secondo il programma di manutenzione consigliato e attenersi alle istruzioni corrette.

Le riparazioni in garanzia possono essere eseguite esclusivamente in officine Atlas Copco o da Partner addetti alla manutenzione certificati.

Atlas Copco mette a disposizione i contratti . ToolCover per estensioni di garanzia e manutenzioni preventive. Per ulteriori informazioni, contattare il proprio rappresentante di manutenzione locale.

Per motori elettrici:

La garanzia è valida solo se il motore elettrico non è stato aperto.

Sito web

Il sito web Atlas Copco offre informazioni su prodotti, accessori, parti di ricambio e pubblicazioni.

Visita: www.atlascopco.com.

ServAid

ServAid è un portale continuamente aggiornato e contenente informazioni tecniche come ad esempio:

- Informazioni sulla regolamentazione e sulla sicurezza

Dati tecnici

Istruzioni su installazione, funzionamento e assistenza

Elenchi delle parti di ricambio

Accessori

Diagrammi dimensionali

Visita: https://servaid.atlascopco.com.

Per ulteriori informazioni tecniche, contatta un rappresentante locale Atlas Copco.

Schede informative in materia di sicurezza MSDS/SDS

Le schede informative di sicurezza descrivono i prodotti chimici commercializzati da Atlas Copco.

Per ulteriori informazioni, consultare il sito Web Atlas Copcowww.atlascopco.com/sds.

Video sulla sicurezza del prodotto per gli avvitadadi

Ulteriori informazioni sulle funzioni di sicurezza degli avvitadadi Atlas Copco e sulle precauzioni da adottare per un funzionamento sicuro. Fare clic sul link o eseguire la scansione del codice QR sottostante per visualizzare un video:

https://www.youtube.com/watch?v=FAh6yttvUpw

Paese di origine

Per il Paese di origine, fare riferimento alle informazioni sull'etichetta del prodotto.

Diagrammi dimensionali

I diagrammi dimensionali si trovano nell'archivio diagrammi dimensionali o su ServAid.

Visita: http://webbox.atlascopco.com/webbox/dimdrw o https://servaid.atlascopco.com.

Panoramica

Sistema Tensor

Il sistema Tensor comprende una gamma di utensili di serraggio azionati da motori elettrici senza spazzole e diverse unità di comando.

Sono disponibili motori di varie dimensioni. Tutti gli utensili sono protetti contro il surriscaldamento del motore. Il sistema di protezione elettrica si basa su un interruttore automatico differenziale, il dispositivo di protezione di terra (EFP). Il dispositivo EFP rileva le piccole perdite di corrente (>30mA) e, in caso di fuga, l'unità si spegne (30ms). La sostituzione, la modifica o la manomissione del sistema di protezione comporta l’annullamento di tutte le garanzie e degli obblighi di Atlas Copco. La ricerca dei guasti ed il ri-avviamento del sistema devono essere effettuati solamente da personale autorizzato. Controllare regolarmente la funzionalità del dispositivo EFP premendo il pulsante di scatto. Il dispositivo EFP dovrebbe spegnersi.

Dati tecnici del prodotto

I dati tecnici dei prodotti sono disponibili su ServAid o sul sito Web di Atlas Copco.

Visita: https://servaid.atlascopco.com o www.atlascopco.com.

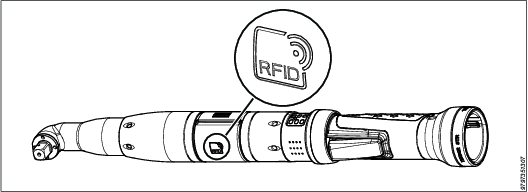

Chip RFID

Lo strumento dispone di un chip RFID incorporato che memorizza le informazioni sul prodotto. Il chip si trova sul motore dello strumento. Con un lettore RFID è possibile leggere e scrivere informazioni da e verso il chip.

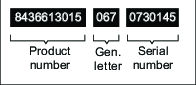

Memoria EPC

Il numero del prodotto, la lettera di generazione e il numero di serie dello strumento vengono memorizzati nella memoria EPC del chip RFID. Le informazioni vengono visualizzate come una stringa di 20 caratteri.

Esempio

Stringa memorizzata nella memoria EPC: 84366130150670730145

La stringa usa tre caratteri per la lettera di generazione, che viene visualizzata in formato ASCII. Poiché i codici ASCII delle lettere di generazione usano solo due caratteri, viene sempre aggiunto uno "0" davanti al codice ASCII.

La tabella seguente visualizza le lettere di generazione con i codici ASCII corrispondenti.

Lettera | Codice | Lettera | Codice |

A | 65 | N | 78 |

B | 66 | O | 79 |

C | 67 | P | 80 |

D | 68 | Q | 81 |

E | 69 | R | 82 |

F | 70 | S | 83 |

G | 71 | T | 84 |

H | 72 | U | 85 |

I | 73 | V | 86 |

J | 74 | W | 87 |

K | 75 | X | 88 |

L | 76 | Y | 89 |

M | 77 | Z | 90 |

La memoria EPC è scrivibile e consente di riprogrammare le informazioni del chip se il motore di uno strumento deve essere riutilizzato in un altro.

Memoria utente

Oltre alle informazioni sugli strumenti presenti nella memoria EPC, il chip RFID contiene anche una memoria utente di 512 bit, che consente al cliente di aggiungere informazioni.

Utilizzare un lettore RFID UHF per leggere e scrivere il chip RFID.

Specifiche tecniche

Caratteristiche di performance

Intervallo di lettura (palmare)* | Fino a 1,5 m (5 ft) |

Intervallo di lettura (fisso)* | Fino a 2 m (6,6 ft) |

* Prestazioni basate su metodologie di test standard che possono variare a seconda dei fattori ambientali e della potenza di uscita del lettore.

Specifiche funzionali

Protocollo RF | EPC global classe 1 gen2 |

Frequenza | 902-928 (USA), 865-868 (UE) |

Memoria* | 96 bit EPC, TID univoco a 64 bit, memoria utente di 512 bit |

* È possibile riprogrammare EPC e memoria utente, proteggerli mediante password o bloccarli in modo permanente. TID bloccato e reso univoco in fabbrica.

Conformità di settore

RoHS | Direttiva UE 2011/65/UE |

CE | Sì |

Panoramica del servizio

Raccomandazioni per la manutenzione

Si consiglia di eseguire la manutenzione preventiva a intervalli regolari. Consultare le informazioni dettagliate sulla manutenzione preventiva. Se il prodotto non funziona bene, metterlo fuori servizio e ispezionarlo.

Se non sono incluse informazioni dettagliate sulla manutenzione preventiva, seguire queste linee guida generali:

Pulire le parti interessate con cautela

Sostituire le parti difettose o usurate

Installazione

Requisiti di installazione

Funzione di rilascio della bussola

Si consiglia di utilizzare la funzione di rilascio attacco su tutti gli utensili ETP ST101. Quando la funzione è attiva, l'attacco ruota all'indietro 3° dopo aver completato un serraggio. Lo scopo è ridurre la tensione sulla barra di reazione e semplificare la rimozione dell'utensile.

La funzione di rilascio dell'attacco si attiva dal controller.

Su Power Focus 4000:

-

Premere il pulsante Prog

-

Utilizzare i tasti di navigazione per seguire il percorso > Pset > Programming+ > Options > Socket release > Mode On

Display dell'utensile

Il display dell'utensile viene acceso dal controller.

Su Power Focus 4000:

Premere il pulsante Prog

Utilizzare i tasti di navigazione per seguire il percorso > Utensile > Configurazione > Bus accessori > Bus ST > Modalità

Collegamento dell'utensile

Collegare l’utensile alla rete di alimentazione a 230V/ 50Hz o 115V/ 60Hz monofase attraverso l'unità di comando Power Focus corretta. Vedere le istruzioni per l'unità di comando Power Focus.

Messa a terra

Se l'utensile è montato in un accessorio portatile o a guida manuale, l'accessorio deve essere collegato alla trasmissione utilizzando un cavo di terra da 2,5mm2 .

Istruzioni di installazione

Montaggio del cavo dell'utensile

-

Assicurarsi che il cavo dell'utensile sia del tipo corretto.

-

Allineare il connettore del cavo utilizzando le teste asimmetriche posizionate sul connettore in modo che entri nelle scanalature della maniglia dell’utensile.

-

Serrare il dado di bloccaggio

-

Assicurarsi che il collegamento sia corretto esercitando una trazione, spinta e rotazione sul connettore del cavo (non dovrebbe esserci alcun movimento).

L’utensile è dotato di un chip di memoria elettronico incorporato che trasmette il valore di taratura del trasduttore di coppia e gli impulsi angolari al POWER FOCUS/dispositivo di azionamento; mentre l’utensile è collegato, eventuali cambiamenti di questi valori all’interno del POWER FOCUS verranno memorizzati nell’utensile.

Accessori di installazione

Lo smontaggio dell'utensile e/o degli accessori deve essere effettuato esclusivamente da personale di manutenzione qualificato.

Questo dispositivo emette laser classe 2 conforme alle normative CDRH/IEC e una luce classe 1M in accordo a IEC. Non guardare direttamente il raggio.

Assicurarsi che l'utensile sia scollegato dal cavo prima dello smontaggio.

Utensili richiesti:

Chiave a tubo regolabile

Avvitatore

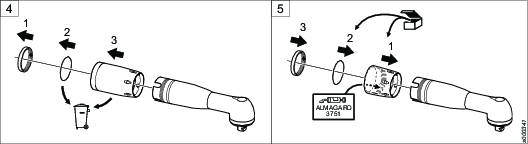

Mettere la parte anteriore nella ganascia di serraggio (sceglierne una di dimensioni adeguate) e fissare la ganascia di serraggio in una morsa.

Allentare il dado cieco anteriore utilizzando una chiave a tubo regolabile. Rimuovere l'utensile dalla morsa.

Estrarre attentamente l'ingranaggio conico dall'utensile.

Rimuovere le seguenti parti dall'alloggiamento dell'ingranaggio conico:

l'anello di sicurezza (tenere da parte per utilizzarlo in seguito)

la rondella di tenuta (da gettare)

il dado cieco anteriore (da gettare)

Montare le seguenti parti sull'alloggiamento dell'ingranaggio conico:

nuovo dado cieco anteriore da applicare. Applicare uno strato sottile di grasso sull'interno del dado cieco.

nuova rondella di tenuta

anello di sicurezza

Sostituire l'O-ring sull'alloggiamento del motore con uno dello stesso diametro ma di spessore maggiore. Applicare uno strato sottile di grasso sull'O-ring e sulla sezione inferiore dell'alloggiamento del motore.

Posizionare l'utensile nella metà dell'anello avente due perni all'interno. Quando la metà dell'anello è collocata in posizione corretta, i perni si inseriscono nelle fessure dell'alloggiamento del motore e impediscono la rotazione dell'anello.

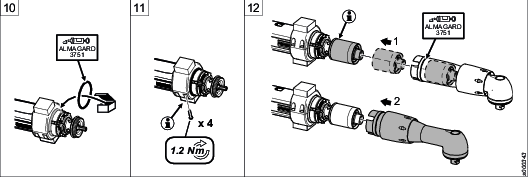

Collegare il cavo flessibile alla porta contrassegnata 1 del bus.

Collegare il cavo flessibile sulla metà superiore dell'anello alla porta contrassegnata 2 del bus e ricomporre le due metà dell'anello.

Collocare un O-ring nella fessura sulla parte anteriore delle metà dell'anello. Applicare uno strato sottile di grasso sull'O-ring.

Serrare insieme le due metà dell'anello con 4 viti utilizzando un avvitatore.

Verificare che la tenuta dell'estremità delle metà dell'anello sia ermetica.

Estrarre l'ingranaggio planetario dall'alloggiamento dell'ingranaggio. Spingere completamente sull'albero l'ingranaggio planetario.

Assicurarsi che la ruota dentata sia collocata in posizione corretta.

Riposizionare l'ingranaggio. Applicare uno strato sottile di grasso sulla rondella di tenuta.

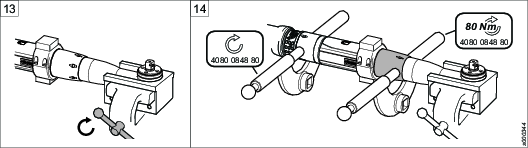

Mettere la parte anteriore nella ganascia di serraggio e fissare la ganascia di serraggio nella morsa.

Serrare il dado cieco anteriore utilizzando chiavi a tubo regolabili.

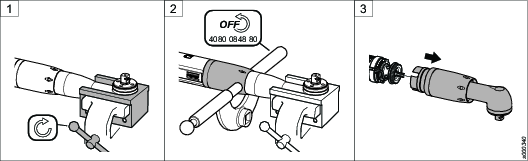

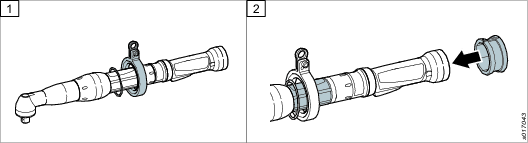

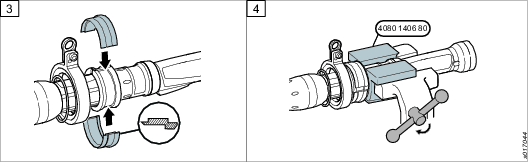

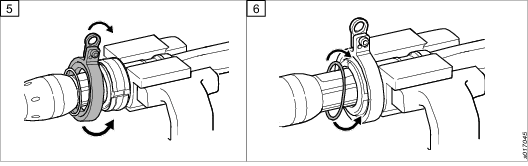

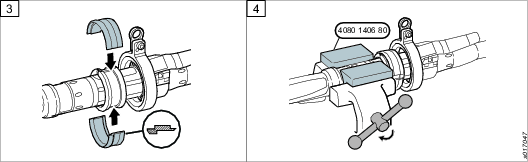

Montaggio della forcella di sospensione girevole

Strumenti e materiali necessari

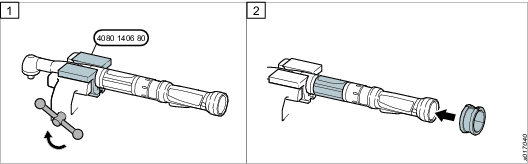

Utensile di montaggio/smontaggio 4080 1406 80

Morsa

Pinze per anello elastico

Utensili fino a 50 Nm

Tenere fermo l'utensile utilizzando una morsa e l'utensile di montaggio/smontaggio.

Fissare il coperchio di gomma sul coperchio del motore vicino all'utensile di montaggio/smontaggio.

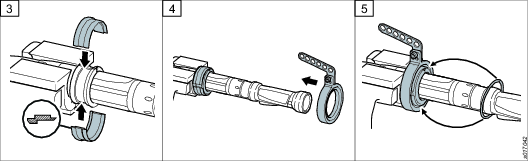

Fissare gli anelli di serraggio sul coperchio di gomma.

Fissare la forcella sull'utensile spingendo sugli anelli di serraggio.

Fissare l'anello della forcella con un anello elastico nella scanalatura degli anelli di serraggio.

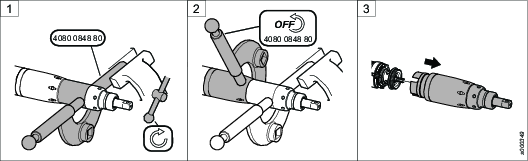

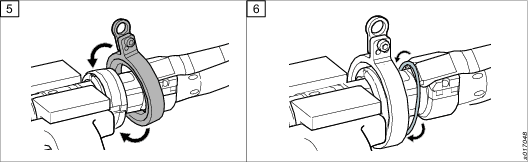

Utensili da 50 Nm

Infilare l'anello elastico e l'anello della forcella sull'utensile.

Fissare il coperchio di gomma sul coperchio del motore dell'utensile.

Fissare gli anelli di serraggio sul coperchio di gomma.

Tenere fermo l'utensile utilizzando una morsa e l'utensile di montaggio/smontaggio contro il coperchio di gomma.

Spingere l'anello della forcella sugli anelli di serraggio.

Fissare l'anello della forcella con un anello elastico nella scanalatura degli anelli di serraggio.

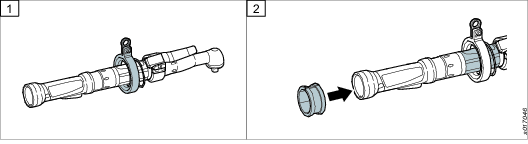

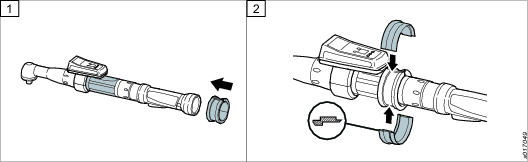

Utensili con accessori

Infilare l'anello elastico e l'anello della forcella sull'utensile.

Fissare il coperchio di gomma sul coperchio del motore.

Fissare gli anelli di serraggio sul coperchio di gomma.

Tenere fermo l'utensile utilizzando una morsa e l'utensile di montaggio/smontaggio contro il coperchio di gomma.

Spingere l'anello della forcella sugli anelli di serraggio.

Fissare l'anello della forcella con un anello elastico nella scanalatura degli anelli di serraggio.

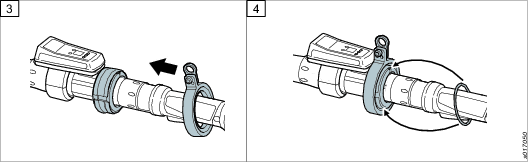

Utensili con accessorio scanner

Fissare il coperchio di gomma sul coperchio del motore dell'utensile.

Fissare gli anelli di serraggio sul coperchio di gomma.

Fissare la forcella sull'utensile spingendo sugli anelli di serraggio.

Fissare l'anello della forcella con un anello elastico nella scanalatura degli anelli di serraggio.

Funzionamento

Linee guida di ergonomia

Osservare la stazione di lavoro durante la lettura delle presenti linee guide ergonomiche generali per individuare eventuali aree di miglioramento relative alla postura dell'operatore, alla collocazione dei componenti o all'ambiente di lavoro.

Fare frequenti interruzioni e cambiare\ spesso la posizione di lavoro.

Adattare la zona della stazione\ di lavoro secondo le proprie necessità e il lavoro svolto.

Regolare un intervallo di distanza comodo da raggiungere determinando dove collocare pezzi e utensili per evitare il movimento statico.

Utilizzare l'attrezzatura della\ stazione di lavoro come tavoli o sedie adatte al lavoro svolto.

Evitare posizioni di lavoro sopra\ il livello della spalla o con tenuta statica durante le operazioni\ di assemblaggio.

Lavorando sopra il livello della spalla, ridurre il carico sui muscoli statici diminuendo il peso dell'utensile, utilizzando per esempio bracci a torsione, avvolgitubo o bilanciatori del peso. Inoltre è possibile ridurre il carico sui muscoli statici tenendo il carico vicino al corpo.

Prendere pause con frequenza.

Evitare posizioni estreme del braccio o del polso, in particolare per le operazioni che richiedono una certa forza.

Impostare un comodo campo visivo che richieda movimenti minimi di occhi e testa.

Utilizzare un'illuminazione adeguata per il lavoro svolto.

Scegliere l'utensile corretto per\ il lavoro svolto.

Utilizzare le protezioni acustiche negli ambienti rumorosi.

Utilizzare utensili o materiali di consumo di elevata qualità per ridurre al minimo l'esposizione a livelli eccessivi di vibrazioni.

Minimizzare l'esposizione a forze\ di reazione.

Durante il taglio:

Un disco da taglio può incastrarsi se piegato o non condotto correttamente. Utilizzare flange adatte ai dischi da taglio e non piegare il disco durante l'operazione di taglio.

Durante la perforazione:

Il trapano può bloccarsi mentre la punta sta forando. Usare impugnature di supporto se la coppia di stallo è elevata. Lo standard di sicurezza ISO11148 parte 3 indica di prendere provvedimenti per assorbire una coppia di reazione superiore a 10 Nm per gli utensili a pistola e a 4 Nm per gli utensili diritti.

Quando si utilizzano utensili a trasmissione diretta o avvitadadi:

Le forze di reazione dipendono dall'impostazione dell'utensile e dalle caratteristiche del giunto. La forza e la postura determinano la quantità di forza di reazione sopportabile per un operatore. Adattare l'impostazione dell'utensile alla resistenza e alla postura dell'operatore e utilizzare un braccio a torsione o barra di reazione se la coppia è troppo elevata.

Negli ambienti polverosi, utilizzare un sistema di estrazione della polvere o una maschera per la protezione della bocca.

Istruzioni per l'uso

Istruzioni generali

L'utensile può essere utilizzato solo insieme all'apposita barra di reazione alla coppia che è adattata alla relativa applicazione con giunto a vite.

Doppio grilletto

Doppio grilletto (è consigliabile usarlo durante il funzionamento)

Funzionamento

Assicurarsi che l’utensile sia in posizione di lavoro corretta e che l’unità di comando sia stata programmata correttamente onde evitare comportamenti incontrollati dell’utensile che possono provocare gravi lesioni personali.

Controllare che l’utensile sia impostato sul senso di marcia corretto ruotando l’anello di inversione.

La funzione per avviamenti graduali facilita l’ingresso in testa della vite e filettatura.

La durata dell’avviamento graduale è regolabile, vedere il manuale di dispositivo di azionamento.

L’utensile è dotato di spie luminose,

Verde = serraggio OK

Gialla = Attenzione – coppia bassa

Rossa = Attenzione – coppia alta

Arancione = Indicatore di funzionamento

Turchino = Indicatore di funzionamento

Assistenza

Prevenzione dei problemi dovuti alle scariche elettrostatiche

I componenti interni al prodotto e al controller sono sensibili alle scariche elettrostatiche. Per evitare malfunzionamenti, eseguire la riparazione e manutenzione in un ambiente di lavoro approvato per le ESD. La figura seguente indica un esempio di stazione di lavoro adeguata.

Istruzioni per la manutenzione

Revisione

Le operazioni di assistenza devono essere eseguite solamente da personale in possesso delle istruzioni di assistenza e/o specificatamente addestrato per l’assistenza di utensili Tensor.

Il motore elettrico è un'unità sigillata e non può in nessun caso essere aperto da persone diverse dagli addetti Atlas Copco Industrial Technique AB.

Se si ritiene che il motore elettrico sia difettoso e richieda una manutenzione, restituire il gruppo motore completo a Atlas Copco Industrial Technique per la sostituzione.

I motori aperti da persone diverse dagli addetti Atlas Copco Industrial Technique non verranno riparati.

È consigliabile eseguire la revisione e la manutenzione preventiva ad intervalli regolari, una volta all'anno, oppure dopo un numero massimo di 250.000 serraggi, agendo sulla base della condizione che si verifica per prima. Potrebbero essere necessarie revisioni più ravvicinate se l'utensile viene utilizzato per operazioni gravose. Se l'utensile non funziona bene, portarlo immediatamente ad ispezionare.

Per smontare l’utensile, utilizzare sempre l’apposito utensile di assistenza 4080 0848 80 (sono richiesti due utensili di assistenza).

Revisione per i modelli a testa piccola (-SH): Eseguire una revisione e manutenzione a intervalli regolari, una volta all'anno o dopo un massimo di 100.000 serraggi, a seconda della condizione che si verifica prima. Può essere necessario eseguire una revisione più frequente se il prodotto viene usato con coppia o ciclo elevati o tempi di serraggio lunghi. Se la macchina non funziona correttamente, sottoporla immediatamente a ispezione.

Raccomandazioni per la manutenzione

Si consiglia di eseguire la manutenzione preventiva a intervalli regolari. Consultare le informazioni dettagliate sulla manutenzione preventiva. Se il prodotto non funziona bene, metterlo fuori servizio e ispezionarlo.

Se non sono incluse informazioni dettagliate sulla manutenzione preventiva, seguire queste linee guida generali:

Pulire le parti interessate con cautela

Sostituire le parti difettose o usurate

Istruzioni per la manutenzione

È consigliabile eseguire la revisione e la manutenzione preventiva ad intervalli regolari, una volta all'anno, oppure dopo un numero massimo di 250.000 serraggi, agendo sulla base della condizione che si verifica per prima. Se l'utensile viene utilizzato con valori di coppia elevati, in modo particolarmente intensivo o per cicli di serraggio particolarmente prolungati, sarà necessario effettuare revisioni e manutenzioni più frequenti. Se l'utensile non funziona bene, portarlo immediatamente a ispezionare.

In sede di revisione, pulire a fondo tutte le parti e sostituire le parti danneggiate o usurate (ad esempio O-ring).

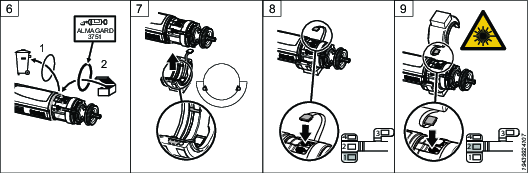

Istruzioni per la lubrificazione

Guida di lubrificazione

Componente | Lubrificante |

|---|---|

Ingranaggi planetari con cuscinetti | Molycote BR2 Plus |

Ingranaggi angolari con cuscinetti | Atlas Gear Grease 270 (Gli attrezzi configurati con testa ad angolo di 110° (-SZ), possono usare anche Molycote Longterm 2 plus). |

Dado del cavo | CRC Lithium Grease No. 3020 |

Filettature, O-ring, altro | Almagard LE 3751 |

Lubrificazione

Eseguire la lubrificazione in base alla relativa guida in corrispondenza di ciascun intervento di manutenzione.

Per ulteriori informazioni, consultare la sezione Ricambi in ServAid: https://servaid.atlascopco.com.

Istruzioni di riparazione

Riparazione

La manutenzione deve essere effettuata esclusivamente da personale autorizzato e qualificato. Per maggiori informazioni, contattare il proprio rappresentante locale Atlas Copco.

Risoluzione dei problemi

Utensile surriscaldato

Con una regolazione corretta l'utensile può gestire qualsiasi normale lavoro di linea effettuato dall'operatore. Il surriscaldamento è dovuto da una combinazione dei seguenti fattori: coppia superiore a quella nominale, tempo di rampa eccessivo (il motore è sottoposto a una coppia elevata per molto tempo), coppia prevalente molto alta, giunti molto elastici, tempo di ciclo breve. Per correggere tali fattori, controllare la sovravelocità, il tempo di rampa, la strategia di serraggio. I serraggi a uno stadio e Ergoramp se applicabili sono quelli che trattengono maggiormente il calore. Fare riferimento al manuale utente dell'unità POWER FOCUS in uso. Se le suddette correzioni non sono sufficienti, scegliere un utensile di capacità immediatamente superiore.

Power Focus 3000/4000

Il controller POWER FOCUS è acceso e in modalità ESEGUI? Assicurarsi che venga utilizzato il controller POWER FOCUS corretto (ST31/ST32/ST61/STR31/STR61-Tensor3-7, ST81-Tensor8-9). Controllare i fusibili per l'unità di comando. Controllare i parametri di comando, fare riferimento alla Guida utente del controller POWER FOCUS/unità di comando. Controllare l'interruttore automatico differenziale sul lato posteriore dell'unità di comando. Se è scattato, assicurarsi di individuare il guasto principale prima di riprendere il funzionamento. Controllare che le connessioni del cablaggio sul connettore di avvio remoto siano corrette. Per maggiori informazioni vedere sezione 9836 2258 .

Power Focus 600/6000

L'unità è accesa? Controllare l'interruttore automatico differenziale dietro lo sportello anteriore. Se è scattato, assicurarsi di individuare il guasto principale prima di riprendere il funzionamento. Controllare che le connessioni del cablaggio sul connettore di avvio remoto siano corrette. Per maggiori informazioni vedere sezione 9836 4954/9836 7446 .

Riciclo

Normative ambientali

Quando un prodotto ha terminato il relativo ciclo di vita deve essere riciclato correttamente. Smontare il prodotto e riciclare i componenti in conformità alle normative locali.

Le batterie devono essere smaltite dall'ente nazionale preposto al riciclaggio delle batterie.

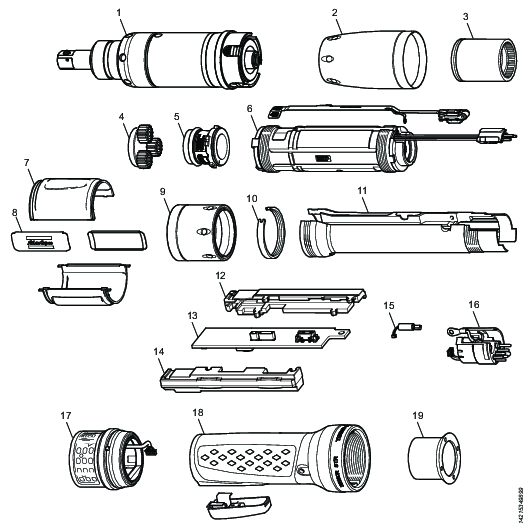

Informazioni sul riciclo

Componente | Osservazioni | Riciclare come | |

1 | Parte anteriore | Metallo, acciaio | |

2 | Dado a calotta | Metallo, acciaio | |

3 | Scatola ingranaggi | Metallo, acciaio | |

4 | Ingranaggio planetario | Metallo, acciaio | |

5 | Trasduttore di coppia | Metallo, acciaio | |

6 | Motore | WEEE | |

7 | Coperchio | Plastica, altro, PA | |

8 | Piastre | Metallo, acciaio | |

9 | Dado a calotta |

| Metallo, acciaio |

10 | Anello elastico | Metallo, acciaio | |

11 | Corpo impugnatura |

| Metallo, alluminio |

12 | Sostegno della scheda madre | Nota, solo sulla nuova versione del modulo elettronico (n. 13) | Gomma, elastomeri termoplastici |

13 | Modulo elettronico | WEEE | |

14 | Sostegno della scheda madre | Nota, solo sulla nuova versione del modulo elettronico (n. 13) | Gomma, elastomeri termoplastici |

15 | Modulo elettronico | WEEE | |

16 | Modulo elettronico | WEEE | |

17 | Modulo HMI | WEEE | |

18 | Maniglia e pulsante | Plastica, altro e metallo, acciaio | |

19 | Dado | Metallo, acciaio |