LBD16M-018

Modular drill

Produktinformation

Allgemeine Informationen

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalwörter Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

|

GEFAHR |

GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

|

WARNUNG |

WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

|

VORSICHT |

VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

|

HINWEIS |

Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Garantie

Die Produktgarantie läuft 12 Monate nach dem ersten Einsatz des Produkts ab, aber in jedem Fall spätestens 13 Monate nach Auslieferung.

Normaler Verschleiß von Teilen wird nicht von der Garantie abgedeckt.

Unter normalem Verschleiß versteht man, dass während der für diesen Zeitraum typischen Standardwerkzeugwartung Teile ausgetauscht oder Einstellungen / Verbesserungsarbeiten durchgeführt werden müssen (ausgedrückt in Zeit, Betriebsstunden, oder anderweitig).

Die Produktgarantie stützt sich auf einen korrekten Einsatz, Wartung und Reparatur des Werkzeugs und seiner Bestandteile.

Schäden an Teilen, die als Folge einer unzureichenden Wartung oder eines falschen Einsatzes durch andere Parteien als Atlas Copco oder deren zertifizierten Service-Partner während der Garantiezeit verursacht werden, sind nicht durch die Garantie gedeckt.

Um eine Beschädigung oder Zerstörung von Werkzeugteilen zu vermeiden, warten Sie das Werkzeug entsprechend der empfohlenen Wartungspläne und befolgen Sie die richtigen Anweisungen.

Garantiereparaturen werden nur in Atlas Copco-Werkstätten oder von einem zertifizierten Service-Partner ausgeführt.

Atlas Copco bietet eine erweiterte Garantie und eine vorbeugende Wartung nach dem neuesten Stand der Technik durch seine ToolCover-Verträge. Weitere Informationen erhalten Sie von Ihrem lokalen Servicerepräsentanten.

Für Elektromotoren:

Die Garantie gilt nur dann, wenn der Elektromotor nicht geöffnet wurde.

ServAid

ServAid ist ein Portal, das technische Informationen für alle Hardware- und Softwareprodukte enthält, wie unter anderem:

- Behörden- und Sicherheitsinformationen

- Technische Daten

- Installations-, Betriebs- und Wartungsanweisungen

- Ersatzteillisten

- Zubehör

ServAid wird kontinuierlich aktualisiert und ist verfügbar unter: https://servaid.atlascopco.com

Weitere Informationen erhalten Sie bei Ihrem zuständigen Atlas Copco Vertreter.

Website

Anmeldung bei Atlas Copco: www.atlascopco.com.

Auf unserer Website finden Sie Informationen zu unseren Produkten, Zubehör und Ersatzteilen sowie diverse Veröffentlichungen.

Sicherheitsdatenblätter MSDS/SDS

Die Sicherheitsdatenblätter stellen Angaben zu von Atlas Copco erhältlichen Chemikalien bereit.

Weitere Informationen finden Sie auf der Website:

www.atlascopco.com/sds

Herkunftsland

Beziehen Sie sich bitte auf die auf dem Produktetikett angegebenen Informationen.

Maßzeichnungen

Informationen zu den Abmessungen des Produkts finden Sie in der Archivdatei mit den Maßzeichnungen:

http://webbox.atlascopco.com/webbox/dimdrw

Übersicht

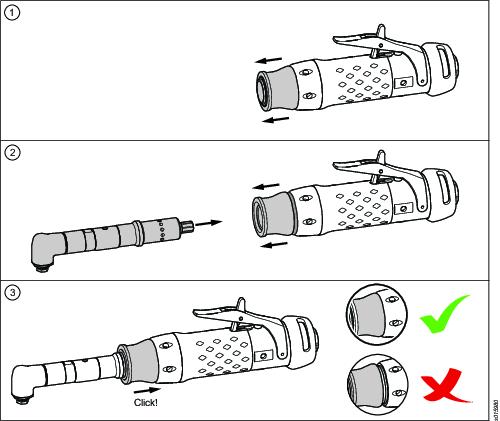

Aufbau und Funktionsweise

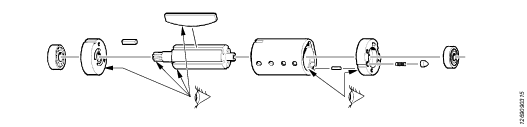

Diese hochwertige Bohrmaschine besteht aus zwei Hauptteilen - der Motoreinheit und der Bohrkopfeinheit. Die Motoreinheit gibt es mit verschiedenen Drehzahlen; sie eignet sich somit für sämtliche Anwendungen. Die Bohrkopfeinheit ist mit verschiedenen Winkeln erhältlich. Alle Motoreinheiten und Bohrkopfeinheiten sind miteinander austauschbar und separat zu bestellen.

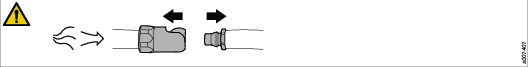

Zum Montieren oder Demontieren der Winkelkopfeinheit an bzw. von der Motoreinheit die Schnellwechselvorrichtung zur Entriegelung nach vorne ziehen.

Übersicht zum Lieferprogramm - modulare Bohrer

Pos. | Modell | Spezifikation | Nenndrehzahl des Werkzeugs a) | Bestell-Nr. |

|---|---|---|---|---|

| Motoreinheit |

| Leerlaufdrehzahl ohne Bohrkopfeinheit |

|

1 | LBD16M-005 |

| 500 min-1 | 8421 0122 05 |

2 | LBD16M-010 |

| 1.000 min-1 | 8421 0122 10 |

3 | LBD16M-018 |

| 1.800 min-1 | 8421 0122 18 |

4 | LBD16M-032 |

| 3.600 min-1 | 8421 0122 32 |

5 | LBD16M-045 |

| 5.100 min-1 | 8421 0122 45 |

6 | LBD16M-055 |

| 6 200 min-1 | 8421 0122 55 |

7 | LBP16M 010 |

| 1.000 min-1 | 8421 0124 10 |

8 | LBP16M 033 |

| 3.300 min-1 | 8421 0124 33 |

9 | LBP16M 060 |

| 6.000 min-1 | 8421 0124 60 |

|

|

| ||

| Bohrkopfeinheit |

| Verhältnis für Bohrkopfeinheit |

|

10 | BHM30C-5-0 | Winkel 30 Grad. Aufnahme 3 mm. Kapazität 5 mm. | 14:15 | 8421 0123 20 |

10 | BHM30T-1-4 | Winkel 30 Grad. UNF 1/4”-28 | 14:15 | 8421 0123 21 |

11 | BHM30EC-5-0 | Winkel 30 Grad. Aufnahme 3 mm. Kapazität 5 mm. | 14:15 | 8421 0123 28 |

11 | BHM30ET-1-4 | Winkel 30 Grad. UNF 1/4”-28 | 14:15 | 8421 0123 29 |

12 | BHM45C-5-0 | Winkel 45 Grad. Aufnahme 3 mm. Kapazität 5 mm. | 14:15 | 8421 0123 10 |

12 | BHM45T-1-4 | Winkel 45 Grad. UNF 1/4”-28 | 14:15 | 8421 0123 11 |

13 | BHM45EC-5-0 | Winkel 45 Grad. Aufnahme 3 mm. Kapazität 5 mm. | 14:15 | 8421 0123 18 |

13 | BHM45ET-1-4 | Winkel 45 Grad. UNF 1/4”-28 | 14:15 | 8421 0123 19 |

14 | BHM90C-5-0 | Winkel 90 Grad. Aufnahme 3 mm. Kapazität 5 mm. | 14:16 | 8421 0123 00 |

14 | BHM90C-6-6 | Winkel 90 Grad. Aufnahme 6 mm. Kapazität 6,6 mm. | 1:1 | 8421 0123 05 |

14 | BHM90T-1-4 | Winkel 90 Grad. UNF 1/4”-28 | 14:16 | 8421 0123 01 |

14 | BHM90T-1-4 | Winkel 90 Grad. UNF 1/4”-28 | 1:1 | 8421 0123 06 |

15 | BHM90SC-5-0 | Winkel 90 Grad. Aufnahme 3 mm. Kapazität 5 mm. | 14:16 | 8421 0123 02 |

16 | BHM90EC-5-0 | Winkel 90 Grad. Aufnahme 3 mm. Kapazität 5 mm. | 14:16 | 8421 0123 08 |

16 | BHM90ET-1-4 | Winkel 90 Grad. UNF 1/4”-28 | 14:16 | 8421 0123 09 |

17 | BHM90ZC-5-0 | Winkel 360 Grad. Aufnahme 3 mm. Kapazität 5 mm. | 14:16 (x 2) | 8421 0123 30 |

17 | BHM90ZT-1-4 | Winkel 360 Grad. UNF 1/4”-28 | 14:16 (x 2) | 8421 0123 31 |

18 | BHM90XZC-5-0 | Winkel 360 Grad. Aufnahme 3 mm. Kapazität 5 mm. | 14:16 (x 2) | 8421 0123 33 |

19 | BHM90EZC-5-0 | Winkel 360 Grad. Aufnahme 3 mm. Kapazität 5 mm. | 14:16 (x 2) | 8421 0123 38 |

19 | BHM90EZT-1-4 | Winkel 360 Grad. UNF 1/4”-28 | 14:16 (x 2) | 8421 0123 39 |

20 | BHM0C-5-0 | Kurz, gerade. Aufnahme 3 mm. Kapazität 5 mm. | 1:1 | 8421 0123 43 |

21 | BHM0T-1-4 | Kurz, gerade. UNF 1/4”-28 | 1:1 | 8421 0123 44 |

22 | BHM30C-6.6 | Winkel 30 Grad. Aufnahme 6,6 mm. Kapazität 6,6 mm. | 14:15 | 8421 0123 15 |

23 | BHM90C-8.0 | Winkel 90 Grad. Aufnahme 8 mm. Kapazität 8 mm. | 1:1 | 8421 0123 80 |

24 | BHM90ZC-6.6 | Winkel 360 Grad. Aufnahme 6,6 mm. Kapazität 6,6 mm. | 14:16 (x 2) | 8421 0123 40 |

25 | BHM90C-5-0 MKII | Winkel 90 Grad. Aufnahme 3,3 mm. Kapazität 5 mm. | 14:16 | 8421 0123 03 |

26 | BHM90SC-5-0 MKII | Winkel 90 Grad. Aufnahme 3,3 mm. Kapazität 5 mm. | 14:16 | 8421 0123 04 |

27 | BHM90EC-5-0 MKII | Winkel 90 Grad. Aufnahme 3,3 mm. Kapazität 5 mm. | 14:16 | 8421 0123 07 |

BHM = Bohrkopfeinheit; M = Modular; C = Aufnahme; E = Erweitert; S = Kurz; T = Gewinde; Z = Doppelwinkel; X = Z erweitert a) Die tatsächliche Spindeldrehzahl für das komplette Werkzeug wird vom Übersetzungsverhältnis der ausgewählten Bohrkopfeinheit bestimmt. Beispiel: Bei Auswahl einer LBP16M-033 Motoreinheit (3.300 min-1) mit einer BHM90C-5-0 Bohrkopfeinheit (Übersetzungsverhältnis 14:16) liegt folgende Leerlaufdrehzahl vor: 3 300*(14/16) = 2 888 U/min. Das Übersetzungsverhältnis für Z-förmige Winkelkopfeinheiten wird zwei Mal multipliziert: 3.300*(14/16)*(14/16) = 2.527 U/min-1 Leerlaufdrehzahl. |

Service-Übersicht

Wartungs- und Serviceanleitungen

Diese Arbeit darf nur von einer autorisierten Werkstatt oder von qualifizierten Wartungstechnikern durchgeführt werden.

Wartungsempfehlungen

Es wird empfohlen, eine vorbeugende Wartung regelmäßig durchzuführen. Beachten Sie die ausführlichen Informationen über die vorbeugende Wartung. Wenn das Produkt nicht ordnungsgemäß funktioniert, bringen Sie es außer Betrieb und prüfen Sie es.

Wenn keine detaillierten Informationen über eine vorbeugende Wartung enthalten sind, befolgen Sie die folgenden allgemeinen Richtlinien:

-

Entsprechende Teile gründlich reinigen

-

Defekte und verschlissene Teile ersetzen

Vorbeugende Wartung

Alle 6 Monate eine vorbeugende Wartung durchführen. Bei Hochleistungsanforderungen oder im Fall unzufriedenstellender Betriebsmerkmale das Gerät häufiger zu Inspektionszwecken außer Betrieb nehmen.

Installation

Installationsanforderungen

Luftqualität

Für eine optimale Leistung und maximale Produktlebensdauer empfehlen wir den Einsatz von Druckluft mit einem Taupunkt von 10 °C. Die Installation eines Atlas Copco-Kühllufttrockners wird empfohlen.

Durch den Einsatz eines separaten Luftfilters lassen sich Feststoffpartikel über 30 Mikrometer und mehr als 90 % des Flüssigwassers entfernen. Den Filter so nah wie möglich am Produkt und vor irgendwelchen Luftaufbereitungsvorrichtungen installieren, um einen Druckabfall zu vermeiden.

Bei Impuls-/Schlagwerkzeugen ist darauf zu achten, dass für diese Werkzeuge angepasste Schmiermittelgeber verwendet werden. Normale Schmiermittelgeber fügen dem Motor zu viel Öl hinzu und verringern dadurch die Werkzeugleistung.

Vor dem Anschluss an das Werkzeug sicherstellen, dass der Schlauch und die Kupplungen sauber und staubfrei sind.

Sowohl geschmierte als auch ölfreie Geräte profitieren von einer kleinen über die Schmiervorrichtung zugeführten Ölmenge.

Luftschmierungsführung

|

Fabrikat |

Luft-Schmierung |

|---|---|

|

Atlas Copco |

Optimierer (1 Liter) 9090-0000-04 |

|

Q8 |

Chopin 46 |

|

Shell |

Shell Air Tool Oil S2 A 320 |

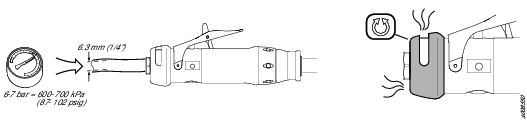

Druckluftanschluss

Den richtigen Luftdruck und die richtige Schlauchgröße finden Sie in Abschnitt Technische Daten.

Vor dem Anschluss an das Werkzeug sicherstellen, dass der Schlauch und die Kupplungen sauber und staubfrei sind.

Montageanleitung

Montage der modularen Bohrkopfeinheit für LBD

Bedienung

Ergonomie-Richtlinien

Denken Sie an Ihre Arbeitsstation, während Sie diese Liste mit allgemeinen Ergonomie-Richtlinien lesen und schauen Sie, ob Sie Bereiche identifizieren können, in denen Verbesserungen in Bezug auf Körperhaltung, Bauteile-Positionierung oder Arbeitsumgebung möglich sind.

Legen Sie regelmäßige Pausen ein und wechseln Sie regelmäßig die Arbeitshaltung.

Passen Sie den Bereich um Ihre Arbeitsstation Ihren Anforderungen und den auszuführenden Arbeiten an.

Passen Sie Ihre Reichweite an, indem Sie Teile oder Werkzeuge so positionierten, dass statische Belastungen möglichst vermieden werden können.

Verwenden Sie an Ihrer Arbeitsstation für die Aufgabe geeignete Tische, Stühle oder andere Gegenstände.

Vermeiden Sie während der Ausführung von Montagearbeiten Körperhaltungen über Schulterhöhe oder mit statischer Halteposition.

Wenn Sie über Schulterhöhe arbeiten müssen, verringern Sie die auf die statischen Muskeln wirkende Belastung durch Reduzierung des Werkzeuggewichts. Setzen Sie hierzu beispielsweise Drehmomentarme, Schlauchaufroller oder Gewichtsausgleicher ein. Sie können die auf die statischen Muskeln ausgeübte Belastung auch reduzieren, indem Sie das Werkzeug nah am Körper halten.

Achten Sie darauf, regelmäßige Pausen einzulegen.

Vermeiden Sie extreme Arm- oder Handgelenkhaltungen, insbesondere bei Arbeiten, bei denen ein gewisser Kraftaufwand erforderlich ist.

Passen Sie ein für Sie angenehmes Sichtfeld an, bei dem Sie Augen- und Kopfbewegungen während der Ausführung Ihrer Arbeit möglich minimal halten können.

Verwenden Sie zur Ausführung Ihrer Arbeit angemessene Beleuchtungen.

Wählen Sie ein zur Ausführung Ihrer Arbeit angemessenes Werkzeug aus.

Tragen Sie in lauten Arbeitsumgebungen einen Gehörschutz.

Verwenden Sie hochwertige Einsätze oder Kleinteile, um eine übermäßige Vibrationsbelastung möglichst minimal zu halten.

Minimieren Sie nach Möglichkeit durch Reaktionskräfte verursachte Belastungen.

Beim Schneiden:

Eine Trennscheibe kann stecken bleiben, wenn sie verbogen oder nicht korrekt geführt wird. Sicherstellen, dass für Trennscheiben korrekte Flansche verwendet werden, und während Trennarbeiten ein Biegen der Scheibe vermeiden.

Beim Bohren:

Die Bohrmaschine kann beim Durchbrechen des Bohrers stehen bleiben. Bei zu hohem Stillstandsmoment sicherstellen, dass Stützgriffe verwendet werden. Gemäß Teil 3 der Sicherheitsnorm ISO11148 wird empfohlen, bei Pistolengriffmodellen eine Vorrichtung zur Aufnahme von Reaktionsmomenten von über 10 Nm und bei Stabmodellen zur Aufnahme von Reaktionsmomenten von über 4 Nm zu verwenden.

Bei Verwendung von Schraubern mit Direktantrieb:

Reaktionskräfte sind von der Werkzeugeinstellung und den jeweiligen Eigenschaften einer Verbindung abhängig. Die Belastbarkeit in Bezug auf Reaktionskräfte ist von der Stärke und der Körperhaltung des Bedieners abhängig. Passen Sie die Drehmomenteinstellung der Stärke und der Körperhaltung des Bedieners an und verwenden Sie bei zu hohem Drehmoment einen Drehmomentarm oder einen Gegenhalter.

Verwenden Sie in staubiger Umgebung eine Staub-Absauganlage oder eine Mundschutzmaske.

Bedienungsanleitung

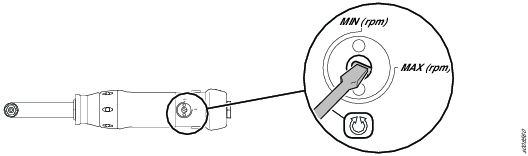

Regelantrieb

|

Modell |

Max. Drehzahl (U/min, RPM) |

|

LBD16M-018 |

1800 |

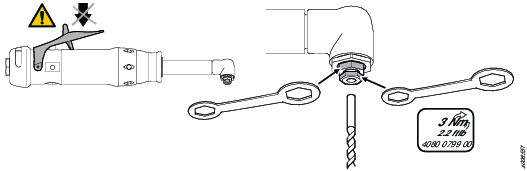

Exchanging the drill bit

Anpassbare Abgase

Wartung

Wartungsanweisungen

Vorbereitungen für Service und Wartung

Wartungs- und Serviceanleitungen

Diese Arbeit darf nur von einer autorisierten Werkstatt oder von qualifizierten Wartungstechnikern durchgeführt werden.

Wartungsempfehlungen

Es wird empfohlen, eine vorbeugende Wartung regelmäßig durchzuführen. Beachten Sie die ausführlichen Informationen über die vorbeugende Wartung. Wenn das Produkt nicht ordnungsgemäß funktioniert, bringen Sie es außer Betrieb und prüfen Sie es.

Wenn keine detaillierten Informationen über eine vorbeugende Wartung enthalten sind, befolgen Sie die folgenden allgemeinen Richtlinien:

-

Entsprechende Teile gründlich reinigen

-

Defekte und verschlissene Teile ersetzen

Vorbeugende Wartung

Alle 6 Monate eine vorbeugende Wartung durchführen. Bei Hochleistungsanforderungen oder im Fall unzufriedenstellender Betriebsmerkmale das Gerät häufiger zu Inspektionszwecken außer Betrieb nehmen.

Schmieranweisungen

Korrosionsschutz und Reinigung

Wasser in der Druckluft kann Rost verursachen. Um eine Rostbildung zu verhindern, empfehlen wir dringend, einen Lufttrockner zu installieren.

Wasser und Partikel können zu einem Festsitzen von Schaufeln und Ventilen führen. Dies kann durch die Installation eines Luftfilters in der Nähe des Produkts verhindert werden, um einen Druckabfall zu vermeiden.

Vor längerem Stillstand das Werkzeug immer durch Zugabe von ein paar Tropfen Öl in den Lufteinlass schützen. Das Werkzeug 5-10 Sekunden lang laufen lassen und überschüssiges Öl am Luftauslass mit einem Tuch abwischen.

Leitfaden zur Schmierung

|

Fabrikat |

Universalgebrauch, Lager und Getriebe |

|---|---|

|

BP |

Energrease LS-EP2 |

|

Castrol |

OBEEn UF 1 |

|

Esso |

Beacon EP2 |

|

Q8 |

Rembrandt EP2 |

|

Mobil |

Mobilegrease XHP 222 NLG 2 |

|

Klüber Lub. |

Klübersynth UH 1 14-151 |

|

Texaco |

Multifak EP2 |

|

Molykote |

BR2 Plus |

Wartung und Schmierung

Drosselventil, Planetengetriebe, Nadellager und Kugellager müssen mit Fett geschmiert werden, wenn das Werkzeug zur regelmäßigen Wartung demontiert wird. Molycote BR2 Plus bietet lange Schmierintervalle.

-

Den Motor demontieren, siehe Abschnitt Demontage und Montage.

-

Die Motorteile reinigen und auf die Schieber sowie die Innenfläche der Zylinder und Abschlussplatten eine dünne Schicht Öl für Luftschmierung auftragen.b

-

Den Motor zusammenbauen und seinen freien Lauf kontrollieren. Über den Lufteinlass zwei Tropfen Öl nachfüllen und den Motor etwa 5-10 Sekunden im Leerlauf laufen lassen.

Das Sieb im Adapter muss regelmäßig gereinigt werden, um ein Abwürgen mit daraus folgendem Leistungsverlust zu verhindern.

Demontage-/Montageanweisungen

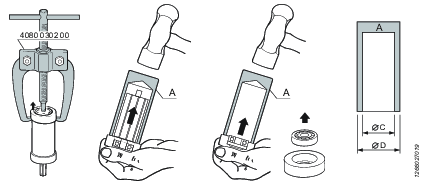

Anweisungen für den Lamellenmotor

Demontage

Wartungswerkzeuge sind auch im Basiswerkzeug-Sortiment enthalten. Weitere Informationen finden Sie unter der Bestell-Nr. 9835 5485 00

|

Bestell-Nr. |

Ø D |

Ø C |

|---|---|---|

|

4080 0182 01 |

7 |

3,5 |

|

4080 0182 02 |

8 |

4,5 |

|

4080 0182 03 |

9 |

5,5 |

|

4080 0182 04 |

10 |

6,5 |

|

4080 0182 05 |

13 |

8,5 |

|

4080 0182 06 |

16 |

10,5 |

|

4080 0182 07 |

19 |

12,5 |

|

4080 0182 08 |

22 |

15,5 |

|

4080 0182 09 |

24 |

17,5 |

|

4080 0182 10 |

26 |

20,5 |

|

4080 0182 11 |

30 |

25,5 |

|

4080 0182 12 |

35 |

30,5 |

|

4080 0182 13 |

40 |

35,5 |

|

4080 0182 14 |

47 |

40,5 |

Prüfung der Motorteile

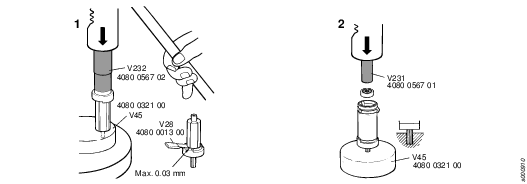

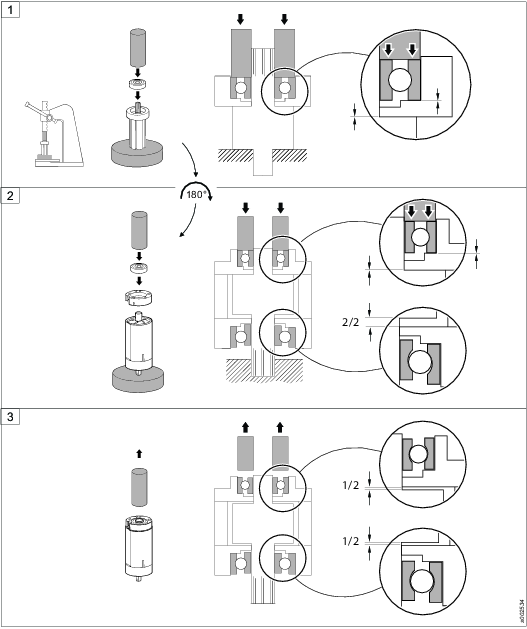

Montage - Nach dem Bäckström Verfahren

Wartungswerkzeuge sind auch im Basiswerkzeug-Sortiment enthalten. Weitere Informationen finden Sie unter der Bestell-Nr. 9835 5485 00

|

Bestell-Nr. |

Ø D |

Ø C |

|---|---|---|

|

4080 0567 04 |

12,5 |

5,2 |

|

4080 0567 11 |

14,5 |

6,5 |

|

4080 0567 01 |

15,5 |

5,2 |

|

4080 0567 05 |

18,5 |

6,2 |

|

4080 0567 02 |

18,5 |

8,2 |

|

4080 0567 06 |

21,5 |

7,5 |

|

4080 0567 03 |

21,5 |

8,2 |

|

4080 0567 07 |

25,5 |

10,5 |

|

4080 0567 08 |

27,5 |

12,5 |

|

4080 0567 09 |

31,5 |

15,5 |

|

4080 0567 10 |

34,5 |

18,5 |

E: Kugellager

Montage des Motors

Montage des Lamellenmotors nach der Bäckström-Methode

Störungshilfe

Störungshilfe

In der Tabelle werden die am häufigsten auftretenden Probleme beschrieben sowie mögliche Ursachen und Behebungsmaßnahmen angegeben. Bitte beachten Sie, dass bestimmte Verfahren nur von zugelassenen Werkstätten oder entsprechend qualifizierten Servicetechnikern ausgeführt werden dürfen.

Problem | Mögliche Ursache | Maßnahme |

|---|---|---|

Leerlaufdrehzahl zu niedrig, Druck erreicht niemals den vorgesehenen Sollwert. | Luftstrom im Druckluftsystem zu niedrig. | Es werden ein kürzerer Schlauch zur FRL-Einheit und/oder ein größerer Durchmesser benötigt. Weitere Informationen können Sie dem Installationsvorschlag entnehmen. |

Das Werkzeug war mit Wasser in Kontakt. | Das Druckluftsystem enthält Kondenswasser. | Siehe für spezifische Umgebungen geltende Wartungsempfehlungen. |

Das Werkzeug startet nicht. | Keine Luftzufuhr zum Werkzeug | Sicherstellen, dass der Luftanschluss richtig eingestellt ist. |

| Motor festgefressen. | * |

Unbeständige Leerlaufdrehzahl. | Instabiler Luftdruck. | Sicherstellen, dass die Luftdruckregler korrekt funktioniert. |

| Verschlissener Regler (LBB45). | * |

Niedrige Leistung | Niedriger Luftdruck. | Sicherstellen, dass der Luftdruck richtig eingestellt ist. |

| Versorgungsschlauch hat falsche Länge oder Maße. | Sicherstellen, dass der Luftanschluss richtig eingestellt ist. |

| Filter blockiert. | Den Grob- und Feinfilter reinigen oder austauschen. |

| Die Luftfeuchtigkeit ist zu hoch. | Sicherstellen, dass der Kompressor ordnungsgemäß funktioniert. |

| Zu viel Fett im Getriebe. | Sicherstellen, dass die richtige Menge an Fett verwendet wird. |

| Drosselklappe abgenutzt | * |

| Flügel/Motor verschlissen? | * |

| Verschlissener Regler (LBB45). | * |

Werkzeug startet unerwartet | Drosselklappe beschädigt | * |

| Reglerstift klemmt in Startposition fest. | Stift und Führung austauschen. |

Vibrationen | Bohreinsatz verschlissen oder beschädigt. | Bohreinsatz wechseln. |

Das Motorgehäuse ist zu heiß. | Zu viel Fett im Getriebe. | Sicherstellen, dass die richtige Menge an Fett verwendet wird. |

Ungewöhnliches Geräusch | Zu wenig Fett im Getriebegehäuse. | Sicherstellen, dass die richtige Menge an Fett verwendet wird. |

| Getriebe beschädigt. | * |

| Motorlager abgenutzt. | * |

*) Diese Wartung darf nur von einer autorisierten Werkstatt oder einem qualifizierten Servicetechniker durchgeführt werden.

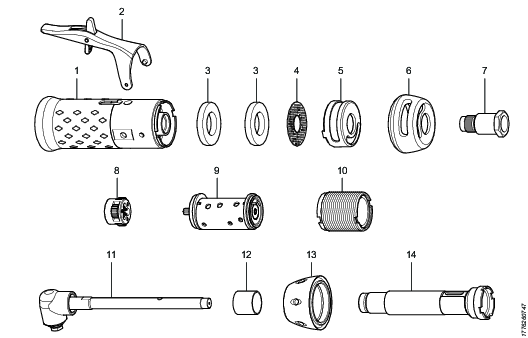

Recycling

Recycling-Anweisungen

Nachdem ein Produkt seinen Zweck erfüllt hat, muss es ordnungsgemäß recycelt werden. Zerlegen Sie das Produkt und recyceln Sie die Komponenten gemäß örtlicher Vorschriften.

Batterien sollten an Ihre öffentliche Batterieverwertungsstelle weitergegeben werden.

Recycling-Informationen

| Teil: | Recyclen als: |

|---|---|---|

1 | Handgriff | Metall, Aluminium |

2 | Startknopf | Metall, Stahl |

3 | Schalldämpfer | Viledon |

4 | Schalldämpfer | Metall, Stahl |

5 | Ablenker | Kunststoffe, PA GF30 |

6 | Luftverteiler | Kunststoffe, PA GF30 |

7 | Adapter | Metall, Stahl |

8 | Getriebe | Metall, Stahl |

9 | Lamellenmotor | Metall, Stahl* |

10 | Zahnkranz | Metall, Stahl |

11 | Winkelkopf | Metall, Stahl |

12 | Code-Ring | Kunststoff, PPCO |

13 | Mutter | Metall, Aluminium |

14 | Verlängerung | Metall, Stahl |

*Die Rotorblätter (Flügel) des Werkzeugs enthalten PTFE, es müssen die normalen Gesundheits- und Sicherheitsempfehlungen für PTFE befolgt werden.