LTV009 R035-Q

Screwdriver

Informacje o produkcie

Informacje ogólne

Słowa sygnalizujące zagrożenia

Zwroty ważne ze względu na bezpieczeństwo to Niebezpieczeństwo, Ostrzeżenie, Przestroga i Uwaga. Mają one następujące znaczenia:

NIEBEZPIECZEŃSTWO | NIEBEZPIECZEŃSTWO opisuje niebezpieczną sytuację, która powoduje śmierć lub poważne uszkodzenia ciała. |

OSTRZEŻENIE | OSTRZEŻENIE opisuje niebezpieczną sytuację, która może powodować śmierć lub poważne uszkodzenia ciała. |

OSTRZEŻENIE | PRZESTROGA jest stosowana wraz z symbolem ostrzeżenia o zagrożeniu i oznacza niebezpieczną sytuację, która może spowodować drobne lub umiarkowane obrażenia, jeśli nie zostaną podjęte odpowiednie środki. |

UWAGA | UWAGA służy do opisywania praktyk nie związanych z zagrożeniem obrażeniami osób. |

Gwarancja

Gwarancja na produkt wygaśnie po 12+1 miesiącach od wysyłki z centrum dystrybucji Atlas Copco.

Gwarancją nie jest objęte normalne zużycie eksploatacyjne części.

Normalnym zużyciem eksploatacyjnym jest zużycie wymagające wymiany części lub innych regulacji/przeglądów podczas standardowej obsługi konserwacyjnej narzędzi, przeprowadzanej po upływie określonego okresu (wyrażonego upływem czasu, godzinami pracy lub w inny sposób).

Gwarancja udzielana na produkt jest uzależniona od prawidłowego użytkowania, konserwacji i napraw narzędzia oraz jego części składowych.

Uszkodzenia części powstałe w okresie gwarancyjnym w wyniku konserwacji wykonywanej nieprawidłowo lub konserwacji wykonywanej przez strony trzecie, inne niż firmaAtlas Copco lub jej autoryzowani partnerzy serwisowi, nie są objęte gwarancją.

Aby uniknąć uszkodzenia lub zniszczenia części narzędzia, obsługę serwisową narzędzia należy przeprowadzać zgodnie z zalecanymi harmonogramami konserwacji i przestrzegać właściwych instrukcji.

Naprawy gwarancyjne są wykonywane wyłącznie w warsztatach firmy Atlas Copco lub przez autoryzowanych partnerów serwisowych.

Firma Atlas Copco oferuje wydłużoną gwarancję i najdoskonalszą konserwację prewencyjną za pośrednictwem umów serwisowych ToolCover. W celu uzyskania dodatkowych informacji należy skontaktować się z lokalnym przedstawicielem serwisowym.

Dotyczy silników elektrycznych:

Gwarancja będzie obowiązywać tylko w przypadku, gdy obudowa silnika elektrycznego nie została otwarta.

Strona internetowa

Informacje o naszych produktach, akcesoriach, częściach zamiennych i publikacjach można odnaleźć na stronie Atlas Copco.

Zapraszamy do odwiedzenia: www.atlascopco.com.

ServAid

ServAid jest stale aktualizowanym portalem zawierającym informacje techniczne takie jak:

Informacje prawne i dotyczące bezpieczeństwa

Dane techniczne

Instrukcje instalacji, obsługi i serwisowania

Listy części zamiennych

Akcesoria

Rysunki wymiarowe

Zapraszamy do odwiedzenia: https://servaid.atlascopco.com.

W celu uzyskania dodatkowych informacji należy skontaktować się z lokalnym przedstawicielem Atlas Copco.

Karty charakterystyki substancji niebezpiecznych MSDS/SDS

Karty charakterystyki produktu zawierają opis produktów chemicznych sprzedawanych przez Atlas Copco.

Więcej informacji zamieszczono na stronie Atlas Copco www.atlascopco.com/sds.

Kraj pochodzenia

Informacje o kraju pochodzenia znajdują się na etykiecie produktu.

Rysunki wymiarowe

Rysunki wymiarowe można znaleźć w archiwum rysunków wymiarowych lub w aplikacji ServAid.

Zapraszamy do odwiedzenia: http://webbox.atlascopco.com/webbox/dimdrw lub https://servaid.atlascopco.com.

Informacje ogólne

Opis ogólny

Wkrętak kątowy LTV to najmniejszy pneumatyczny wkrętak kątowy w naszym asortymencie, który pozwala sięgnąć do ograniczonych przestrzeni, gdzie nie mieści się uchwyt pistoletowy. Narzędzie jest wyposażone w spiralną przekładnię kątową, zapewniającą zwiększoną trwałość i dokładność dzięki mniejszemu luzu. Kierunek obrotu można łatwo odwrócić, obracając pierścień znajdujący się z tyłu narzędzia, tuż pod dźwignią uruchamiania. Wszystkie modele wkrętakek LTV wyposażono w zaprojektowane przez Atlas Copco sprężynowe sprzęgło odcinające skonfigurowane do pracy z wkrętakami krzyżowymi – proste, szybkie i niezawodne narzędzie!

Cechy

Smukła konstrukcja

Koła zębate o zębach łukowych

Szybkie i dokładne sprzęgło odcinające

Dostępny zestaw do konwersji narzędzia raportującego (RE)

Zmiana kierunku obrotów

Korzyści

Łatwy dostęp w ciasnych przestrzeniach

Wysoka precyzja

Zaprojektowany z myślą o trwałości

Główne części składowe i ich funkcje

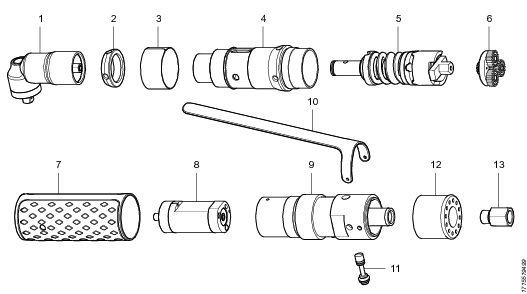

Pozycja | Element |

|---|---|

1 | Głowica kątowa |

2 | Nakrętka blokująca |

3 | Pierścień ochronny |

4 | Sprzęgło |

5 | Obudowa sprzęgła |

6 | Zespół przekładni |

7 | Moduł silnika |

8 | Dźwignia |

9 | Tłumik |

10 | Adapter |

Dane techniczne produktu

Dane techniczne produktu można znaleźć w aplikacji ServAid lub na stronie Atlas Copco.

Zapraszamy do odwiedzenia: https://servaid.atlascopco.com lub www.atlascopco.com.

Przegląd czynności serwisowych

Zalecenia serwisowe

Zaleca się wykonywanie konserwacji zapobiegawczej w regularnych odstępach czasu. Patrz szczegółowe informacje dotyczące konserwacji zapobiegawczej. Jeśli produkt nie działa prawidłowo, należy wycofać go z eksploatacji i poddać kontroli.

W przypadku braku szczegółowych informacji dotyczących konserwacji zapobiegawczej, należy postąpić zgodnie z poniższymi ogólnymi wytycznymi:

Dokładnie oczyścić odpowiednie części

Wymienić wszystkie wadliwe lub zużyte części

Instalacja

Wymagania instalacyjne

Jakość powietrza

W celu zapewnienia optymalnej wydajności i maksymalnej trwałości eksploatacyjnej produktu zaleca się używanie sprężonego powietrza o maksymalnej temperaturze punktu rosy +10°C (50°F). Zalecamy również zamontowanie chłodniczego osuszacza powietrza firmy Atlas Copco.

Używać osobnego filtru powietrza, który usuwa cząstki stałe większe niż 30 mikrometrów oraz ponad 90% wody. Zainstaluj filtr jak najbliżej urządzenia i przed innymi urządzeniami do przygotowania powietrza, aby uniknąć spadku ciśnienia.

Pamiętaj, aby do narzędzi udarowych używać smarownic przeznaczonych do tych narzędzi. Zwykłe smarownice spowodują użycie zbyt dużej ilości smaru, a przez to obniżenie wydajności narzędzia na skutek zbyt dużej ilości smaru w silniku.

Przed podłączeniem narzędzia upewnić się, że wąż i złączki są czyste i pozbawione pyłu.

Zarówno w przypadku smarowanych, jak i niesmarowanych produktów niewielka ilość oleju podanego ze smarownicy wpłynie korzystnie na ich działanie.

Przewodnik po smarowaniu narzędzi pneumatycznych

Marka | Smarowanie narzędzi |

|---|---|

Atlas Copco | Optymalizator (1 litr) 9090 0000 04 |

Q8 | Chopin 46 |

Shell | Olej do narzędzi pneumatycznych Shell Air Tool Oil S2 A 320 |

Złącze sprężonego powietrza

Informacje dotyczące prawidłowego ciśnienia powietrza i średnicy węża – patrz „Dane techniczne” na stronie https://servaid.atlascopco.com lub www.atlascopco.com.

Przed podłączeniem narzędzia upewnij się, że wąż i złączki są czyste i pozbawione pyłu.

Obsługa

Wytyczne ergonomiczne

Podczas czytania zamieszczonej poniżej listy ogólnych wytycznych dotyczących ergonomii miejsca pracy należy zastanowić się nad swoim stanowiskiem pracy i określić obszary umożliwiające wprowadzenie ulepszeń dotyczących pozycji operatora, rozmieszczenia podzespołów lub środowiska roboczego.

Należy robić częste przerwy i często zmieniać pozycje robocze.

Dostosować obszar stanowiska pracy do swoich potrzeb i wykonywanego zadania.

Uwzględnić wygodne rozmieszczenie części lub narzędzi w zasięgu ręki, aby uniknąć obciążenia statycznego.

Używać wyposażenia stanowiska pracy, takiego jak stoły i krzesła, dostosowanego do wykonywanego zadania.

Unikać pozycji roboczych powyżej poziomu ramion lub pozycji wymagających statycznego trzymania podczas czynności montażowych.

W przypadku wykonywania pracy powyżej poziomu ramion należy ograniczać obciążenie statyczne mięśnie, zmniejszając ciężar narzędzia przez zastosowanie na przykład dźwigni reakcyjnych, bębnów do nawijania przewodów elastycznych lub przeciwwag. Obciążenie statyczne mięśni można również zmniejszyć, trzymając narzędzie blisko ciała.

Należy robić częste przerwy.

Unikać przyjmowania ekstremalnych pozycji ręki lub nadgarstka, szczególnie podczas wykonywania operacji wymagających stosowania siły.

Zaaranżować wygodne pole widzenia, które wymaga minimalnych ruchów oka i głowy.

Stosować oświetlenie odpowiednie do wykonywanego zadania.

Wybierać narzędzie odpowiednie do wykonywanego zadania.

W hałaśliwym otoczeniu należy używać środków ochrony słuchu.

Należy używać wysokiej jakości wkładek narzędziowych oraz materiałów eksploatacyjnych, aby ograniczyć do minimum poziomy wibracji.

Ograniczać do minimum stopień narażenia na siły reakcji.

Podczas cięcia:

Tarcza do cięcia może zostać zablokowana, jeżeli tarcza ta zostanie wygięta lub jeśli nie będzie prawidłowo prowadzona. Należy używać kołnierza odpowiedniego dla tarczy do cięcia i unikać zginania tarczy do cięcia podczas pracy.

Podczas wiercenia:

Wiertarka może utknąć, gdy wiertło przejdzie na wylot. W przypadku, gdy moment utyku jest zbyt wysoki należy używać uchwytów pomocniczych. Norma bezpieczeństwa ISO11148, część 3, zaleca używanie urządzeń amortyzujących moment reakcyjny o wartości powyżej 10 Nm w przypadku narzędzi z uchwytem pistoletowym oraz powyżej 4 Nm w przypadku narzędzi z uchwytem prostym.

W przypadku używania wkrętaków lub nakrętek z napędem bezpośrednim:

Siły reakcji zależą od ustawień narzędzia i właściwości połączenia. Siła i postawa określają siłę reakcji, którą może przyjąć operator. Należy dostosowywać nastawę momentu do siły i postawy operatora oraz używać dźwigni reakcyjnej lub drążka reakcyjnego, jeśli moment jest zbyt wysoki.

W zapylonym otoczeniu należy używać systemu odpylającego lub zakładać maskę ochronną na usta.

Instrukcja obsługi

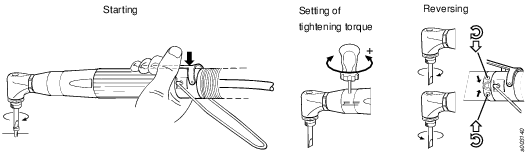

Moment dokręcania

Dokładna i bezpieczna praca wymaga, by moment dokręcania wkrętaka był ustawiono odpowiednio do połączenia śrubowego. Sprawdź wartość momentu dokręcania dla danego połączenia.

Moment dokręcania reguluje się przez zmianę naciągu sprężyny sprzęgła. Obróć pierścień zabezpieczający tak, by uzyskać dostęp do otworu w obudowie sprzęgła. Następnie obróć wystający trzpień tak, by zobaczyć otwór do klucza w podkładce regulacyjnej. Obróć klucz regulacyjny w prawo, by zmniejszyć, lub w lewo, by zwiększyć moment dokręcania. Po zakończeniu regulacji obróć ponownie pierścień zabezpieczający.

Sprawdzanie momentu dokręcania

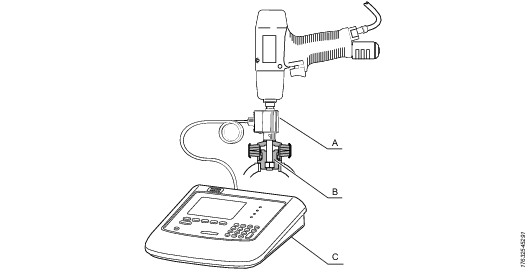

Przyrząd do sprawdzania momentu i kąta

W warsztacie

A | Przetwornik momentu obrotowego |

B | Połączenie testowe |

C | Przyrząd do sprawdzania momentu i kąta |

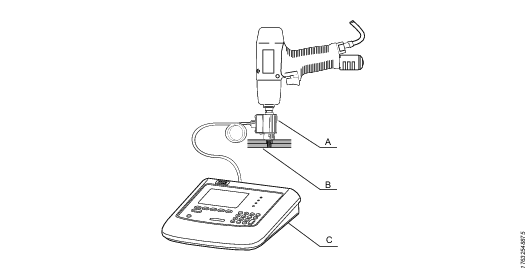

Na linii montażowej

A | Przetwornik momentu obrotowego |

B | Właściwe złącze |

C | Przyrząd do sprawdzania momentu i kąta |

Więcej informacji można znaleźć w głównym katalogu firmy Atlas Copco lub w oddzielnej ulotce.

Zakres momentów dokręcania sprężyn sprzęgła

Każda sprężyna sprzęgła ma pewien zakres momentu dokręcania. Nie wolno ustawiać momentu dokręcania powyżej zalecanej wartości maksymalnej, gdyż może to spowodować nieprawidłowe działanie i szybsze zużycie sprzęgła.

Monitorowanie ciśnienia powietrza, sygnał RE S1

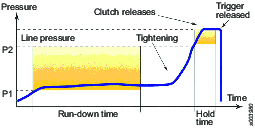

Funkcja zgłaszania pneumatycznych narzędzi montażowych wysyła sygnał pneumatyczny wskazujący na podstawie zmian ciśnienia powietrza etap cyklu dokręcania osiągnięty przez narzędzie.

Po osiągnięciu określonych wartości ciśnienia w obudowie sterownika RE są wyzwalane regulatory czasowe.

Wartość ciśnienia 1 (P1) uruchamia regulator czasowy kontrolujący, czy cykl dokręcania nie jest zbyt krótki.

Wartość ciśnienia 2 (P2) uruchamia regulator czasowy kontrolujący, czy czas między zwolnieniem sprzęgła a zwolnieniem spustu przez operatora nie jest zbyt krótki.

Sterownik mierzy ciśnienie różnicowe w obwodzie silnika.

Należy pamiętać, że układ nie mierzy momentu! Należy niezależnie regularnie sprawdzać moment montażowy/moment wyjściowy narzędzia.

Sterownika RE sprawdza ciśnienie w obwodzie pneumatycznym. Jednym z najczęstszych problemów w układach pneumatycznych są wahania ciśnienia. Zbyt duży spadek ciśnienia może spowodować utyk narzędzia i/lub nieprawidłowy moment obrotowy. W przypadku nadmiernego spadku ciśnienia sterownik RE wysyła sygnał.

Sterownik RE ostrzega operatora po wykryciu następujących warunków:

-

Brakujące elementy mocujące

-

Wyłączenie narzędzia pneumatycznego

-

Zerwane gwinty

-

Przekoszenie gwintu

-

Odbicie

-

Spadek ciśnienia powietrza zasilającego

Ciśnienie powietrza w obwodzie narzędzia jest mierzone za pomocą niewielkiego przewodu elastycznego (patrz Akcesoria opcjonalne – zestaw sygnałowy RE) i przekształcane w sygnał cyfrowy. Sygnał ten jest przetwarzany w sterowniku RE. Sterownik RE natychmiast przekazuje operatorowi wizualne i dźwiękowe sygnały zwrotne informujące o prawidłowym lub nieprawidłowym dokręceniu.

Więcej informacji podano w broszurze 9833 1358 01.

Narzędzia raportujące, sygnał RE

Narzędzia raportujące (RE) dostarczają sygnał pneumatyczny, który można doprowadzić do urządzenia monitorującego, które zlicza liczbę zatwierdzonych dokręceń, a także wykrywa przedwczesne wyłączenia i ponowne zadziałania oraz inne nieprawidłowości.

Zakres momentu dokręcania sprężyn sprzęgła

Każda sprężyna sprzęgła ma pewien zakres momentu dokręcania. Nie wolno ustawiać momentu dokręcania powyżej zalecanej wartości maksymalnej, gdyż może to spowodować nieprawidłowe działanie i szybsze zużycie sprzęgła.

Instrukcja obsługi

Moment dokręcania

Aby zachować precyzję i bezpieczeństwo pracy, moment dokręcania wkrętaka do nakrętek powinien być ustawiony odpowiednio do połączenia śrubowego. Sprawdzić moment dokręcania dotyczący danego połączenia.

Moment dokręcania reguluje się przez zmianę naciągu sprężyny sprzęgła. Obróć pierścień zabezpieczający tak, by uzyskać dostęp do otworu w obudowie sprzęgła. Następnie obróć wystający trzpień tak, by zobaczyć otwór do klucza w podkładce regulacyjnej. Obróć klucz regulacyjny w prawo, by zmniejszyć, lub w lewo, by zwiększyć moment dokręcania. Po zakończeniu regulacji obróć ponownie pierścień zabezpieczający.

Weryfikacja momentu dokręcania

Zalecane wyposażenie służące do sprawdzania prawidłowości momentów dokręcania to Torque Analyser firmy Atlas Copco plus odpowiednio zwymiarowany przetwornik wraz z dostępnymi testowymi połączeniami śrubowymi.

Serwis

Instrukcja konserwacji

Zalecenia serwisowe

Zaleca się wykonywanie konserwacji zapobiegawczej w regularnych odstępach czasu. Patrz szczegółowe informacje dotyczące konserwacji zapobiegawczej. Jeśli produkt nie działa prawidłowo, należy wycofać go z eksploatacji i poddać kontroli.

W przypadku braku szczegółowych informacji dotyczących konserwacji zapobiegawczej, należy postąpić zgodnie z poniższymi ogólnymi wytycznymi:

Dokładnie oczyścić odpowiednie części

Wymienić wszystkie wadliwe lub zużyte części

Instrukcje serwisowe

Zaleca się wykonywanie w regularnych odstępach czasu przeglądów i konserwacji zapobiegawczej; zalecana częstotliwość to 1 rok lub maksymalnie 250,000 dokręceń, zależnie od tego, co nastąpi wcześniej. W przypadku stosowania wysokich wartości momentu dokręcania i długich czasów dokręcania, konieczne może być częstsze wykonywanie przeglądów. Jeśli narzędzie działa nieprawidłowo, należy je natychmiast przekazać do sprawdzenia.

Filtr siatkowy na wlocie powietrza oraz tłumik hałasu na wylocie należy regularnie czyścić lub wymieniać, by nie dopuścić do zatkania, co zmniejsza moc.

Podczas przeglądów należy dokładnie czyścić wszystkie części oraz wymieniać uszkodzone lub zużyte części (np. uszczelki pierścieniowe samouszczelniające, łopatki).

Czyszczenie

Wszystkie części czyścić starannie benzyną lakową lub podobnym środkiem czyszczącym. W celu zapobiegania zatkaniu i zmniejszeniu mocy może być konieczne czyszczenie filtra siatkowego (jeśli jest stosowany) i tłumika wylotowego dodatkowo między przeglądami.

Smarowanie

Po czyszczeniu należy przeprowadzić oględziny wszystkich części. Uszkodzone lub zużyte części należy wymienić.

Części zamienne

Ze względów technicznych części bez numerów katalogowych nie są dostarczane osobno.

Użycie części innych niż oryginalne części zamienne firmy Atlas Copco może spowodować zmniejszenie wydajności narzędzia i konieczność wykonywania większej liczby czynności obsługowych, a także, wedle uznania Atlas Copco, może spowodować unieważnienie wszelkich gwarancji.

Instrukcje serwisowe

Zaleca się wykonywanie w regularnych odstępach czasu przeglądów i konserwacji zapobiegawczej; zalecana częstotliwość to 1 rok lub maksymalnie 250,000 dokręceń, zależnie od tego, co nastąpi wcześniej. W przypadku stosowania wysokich wartości momentu dokręcania i długich czasów dokręcania, konieczne może być częstsze wykonywanie przeglądów. Jeżeli narzędzie pracuje nieprawidłowo, należy je natychmiast przekazać do sprawdzenia.

Filtr siatkowy na wlocie powietrza oraz tłumik hałasu na wylocie należy regularnie czyścić lub wymieniać, by nie dopuścić do zatkania, co zmniejsza moc.

Podczas przeglądów należy dokładnie czyścić wszystkie części oraz wymieniać uszkodzone lub zużyte części (np. uszczelki pierścieniowe samouszczelniające, łopatki).

Czyszczenie

Wszystkie części czyścić starannie benzyną lakową lub podobnym środkiem czyszczącym.

W celu zapobiegania zatkaniu i zmniejszeniu mocy może być konieczne czyszczenie filtra siatkowego (jeśli jest stosowany) i tłumika wylotowego dodatkowo między przeglądami.

Kontrola

Po czyszczeniu należy skontrolować wszystkie części. Uszkodzone lub zużyte części należy wymienić.

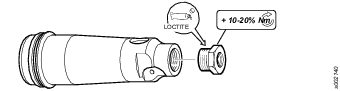

Dokręcanie połączeń gwintowanych

Momenty dokręcania podane na rysunkach złożeniowych w aplikacji ServAid (patrz sekcja Części zamienne na stronie https://servaid.atlascopco.com) pozwalają na uzyskanie odpowiedniej siły zacisku i zapobiegają poluzowaniu elementów.

W trakcie serwisowania musi istnieć możliwość otwarcia tych części bez ich zniszczenia. W szczególnych okolicznościach (w zależności od zastosowania i użytkowania) może jednak dojść do poluzowania elementów po upływie pewnego czasu użytkowania. W takich sytuacjach moment można zwiększyć o 10-20%. Jeśli konieczne, można również nanieść klej do gwintów o niskiej lub średniej sile wiązania.

Przykład

Instrukcja smarowania

Zabezpieczenie przed rdzą i czyszczenie

Woda w sprężonym powietrzu może powodować powstawanie rdzy. Aby zapobiec powstawaniu rdzy, stanowczo zalecamy zainstalowanie osuszacza powietrza.

Woda i cząstki stałe mogą powodować blokowanie się łopatek i zaworów. Można temu zapobiec przez zainstalowanie filtra powietrza w pobliżu produktu, aby uniknąć spadku ciśnienia.

Przed dłuższymi przestojami należy zawsze zabezpieczyć narzędzie, wlewając kilka kropli oleju do wlotu powietrza. Uruchomić narzędzie na 5–10 sekund, po czym zebrać ściereczką nadmiar oleju na wylocie powietrza.

Poradnik smarowania

Marka | Ogólnego przeznaczenia, do łożysk i przekładni* |

|---|---|

BP | Energrease LS-EP2 |

Castrol | OBEEn UF 1 |

Esso | Beacon EP2 |

Q8 | Rembrandt EP2 |

Mobil | Mobilegrease XHP 222 NLG 2 |

Klüber Lub. | Klübersynth UH 1 14-151 |

Texaco | Multifak EP2 |

Molykote | BR2 Plus |

* Nieprzeznaczony do przekładni kątowych.

Marka | Przekładnie kątowe |

|---|---|

Atlas Copco | Atlas Gear Grease 270 |

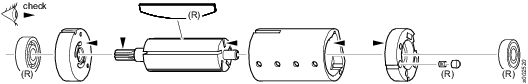

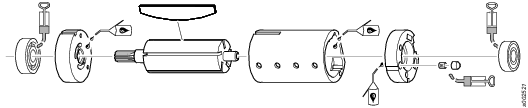

Kontrola elementów silnika

(R) Do wymiany (z zestawu serwisowego, numer katalogowy ) przy każdym remoncie.

Płytki czołowe: Sprawdzić, czy nie są zarysowane albo zadrapane. Jeśli zadrapania są płytkie, wypolerować drobnoziarnistą pastą szlifierską. Dokładnie oczyścić.

Wirnik: Sprawdzić, czy na powierzchniach czołowych nie występują żadne zadrapania lub zadziory. Sprawdzić, czy wypusty nie są zużyte lub pęknięte.

Cylinder: Sprawdzić, czy otwór nie jest zarysowany albo zadrapany. Jeśli zadrapania są płytkie, wypolerować drobnoziarnistym płótnem ściernym.

Smarowanie

Przy każdym serwisowaniu nasmarować przekładnie, zawór i sprzęgło zgodnie z Instrukcją smarowania.

Nasmarować pierścienie o-ring i połączenia gwintowane przed zmontowaniem.

Podczas regularnych przeglądów narzędzia należy smarować mechanizm spustowy, łożyska igiełkowe i łożyska kulkowe środkiem smarnym.

Smarowanie elementów silnika

Nie jest wymagane smarowanie łożysk kulkowych zamkniętych.

W razie potrzeby nałożyć cienką warstwę oleju przeznaczonego do narzędzi pneumatycznych.

Dla uzyskana maksymalnej wydajności

W trudnych warunkach pracy – przy miękkich połączeniach śrubowych i maksymalnych ustawieniach – konieczne jest smarowanie pneumatyczne.

W przypadku skrajnie suchego powietrza żywotność łopatek i wydajność maszyny mogą ulec zmniejszeniu. Codzienne wlewanie 0,1 – 0,2 ml oleju do otworu wlotowego narzędzia przyczyni się do poprawy wydajności narzędzia. Alternatywnie można rozważyć zastosowanie automatycznego urządzenia do smarowania, urządzenia do smarowania mgłą olejową DIM firmy Atlas Copco lub urządzenia do smarowania jednopunktowego DOS, które poprawią wydajność maszyny.

Instrukcja demontażu/montażu

Rozmontowanie / zmontowanie

Jest ważne, by połączenia gwintowane narzędzia zostały poprawnie dokręcone, tzn. zgodnie z wartościami podanymi na widokach rozmontowanych narzędzi.

Demontaż silnika

Dokręcanie połączeń gwintowanych

Moment dokręcania wskazany na rysunkach złożeniowych (patrz dział Części zamienne w https://servaid.atlascopco.com) zapewni odpowiednią siłę zaciskową i zapobiegnie poluzowaniu części. Ważne jest, by nie przekroczyć siły zaciskowej, części te muszą otwierać się bez uszkodzenia w trakcie eksploatacji. Po pewnym czasie działania i w określonych warunkach, w zależności od zastosowania i użytkowania, części mogę się jednak trochę poluzować. Wtedy można zwiększyć moment obrotowy dokręcania o 10–20% i zastosować jakiś płyn do blokowania gwintów w mniejszym lub średnim stopniu.

Montaż silnika

Prędkość obrotowa bez obciążenia i zużycie powietrza

obr./min | l/s |

|---|---|

460 | 9 |

Recykling

Przepisy ochrony środowiska

Po zakończeniu okresu eksploatacji produkt musi zostać poddany właściwemu recyklingowi. Produkt należy zdemontować, zaś jego elementy poddać recyklingowi zgodnie z lokalnymi przepisami.

Akumulatory należy przekazać krajowej organizacji odzysku zużytych baterii i akumulatorów.

Informacje dotyczące recyklingu

Pozycja | Część | Utylizować jako |

|---|---|---|

1 | Głowica kątowa | Metal, stal |

2 | Nakrętka blokująca | Metal, stal |

3 | Pierścień ochronny | Metal, stal |

4 | Obudowa sprzęgła | Metal, aluminium |

5 | Sprzęgło | Metal, stal |

6 | Przekładnia | Metal, stal |

7 | Tuleja przekładni | Metal, stal |

8 | Silnik | metal, stal* |

9 | Obudowa silnika | Metal, aluminium |

10 | Dźwignia | Metal, stal |

11 | Zawór dławiący | Metal, stal |

12 | Tłumik | Metal, aluminium |

13 | Adapter | Metal, stal |

*Łopatki wirnika w produkcie zawierają PTFE, niezbędne jest przestrzeganie ogólnych przepisów BHP dotyczących kontaktu z PTFE.