Bolt Tensioning Pump

Electrical Pump

Produktinformation

Allgemeine Informationen

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalworte Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

GEFAHR | GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

WARNUNG | WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

ACHTUNG | VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

HINWEIS | Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Garantie

Die Produktgarantie verfällt 12+1 Monate nach dem Versand aus dem Distributionszentrum von Atlas Copco.

Normaler Verschleiß von Teilen wird nicht von der Garantie abgedeckt.

Unter normalem Verschleiß versteht man, dass während der für diesen Zeitraum typischen Standardwerkzeugwartung Teile ausgetauscht oder Einstellungen / Verbesserungsarbeiten durchgeführt werden müssen (ausgedrückt in Zeit, Betriebsstunden, oder anderweitig).

Die Produktgarantie stützt sich auf einen korrekten Einsatz, Wartung und Reparatur des Werkzeugs und seiner Bestandteile.

Schäden an Teilen, die als Folge einer unzureichenden Wartung oder eines falschen Einsatzes durch andere Parteien als Atlas Copco oder deren zertifizierten Service-Partner während der Garantiezeit verursacht werden, sind nicht durch die Garantie gedeckt.

Um eine Beschädigung oder Zerstörung von Werkzeugteilen zu vermeiden, warten Sie das Werkzeug entsprechend der empfohlenen Wartungspläne und befolgen Sie die richtigen Anweisungen.

Garantiereparaturen werden nur in Atlas Copco-Werkstätten oder von einem zertifizierten Service-Partner ausgeführt.

Atlas Copco bietet eine erweiterte Garantie und eine vorbeugende Wartung nach dem neuesten Stand der Technik durch seine ToolCover-Verträge. Weitere Informationen erhalten Sie von Ihrem lokalen Servicerepräsentanten.

Für Elektromotoren:

Die Garantie gilt nur dann, wenn der Elektromotor nicht geöffnet wurde.

Website

Informationen zu unseren Produkten, Zubehör, Ersatzteilen und Veröffentlichungen finden Sie auf der Internetseite von Atlas Copco.

Besuchen Sie: www.atlascopco.com.

ServAid

ServAid ist ein Portal, das ständig aktualisiert wird und technische Informationen bietet, wie z.B.:

Behörden- und Sicherheitsinformationen

Technische Daten

Installations-, Betriebs- und Wartungsanweisungen

Ersatzteillisten

Zubehör

Maßzeichnungen

Besuchen Sie: https://servaid.atlascopco.com.

Weitere technische Informationen erhalten Sie bei Ihrem Atlas Copco-Vertreter vor Ort.

Sicherheitsdatenblätter MSDS/SDS

In den Sicherheitsdatenblättern werden die von Atlas Copco vertriebenen chemischen Produkte beschrieben.

Weitere Informationen finden Sie auf der Internetseite von Atlas Copco unter www.atlascopco.com/sds.

Herkunftsland

Informationen zum Herkunftsland sind auf dem Produktetikett angegeben.

Maßzeichnungen

Maßzeichnungen finden Sie entweder im Maßzeichnungsarchiv oder auf ServAid.

Besuchen Sie: http://webbox.atlascopco.com/webbox/dimdrw oder https://servaid.atlascopco.com.

Übersicht

Auspacken und Lagern

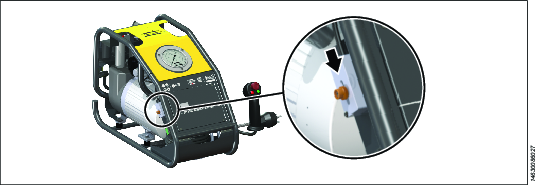

Öffnen Sie die Verpackung vorsichtig, um Schäden an fest angebrachten Zubehörteilen, wie beispielsweise der Messvorrichtung und dem Druckluftanschluss, zu vermeiden. Prüfen Sie den Inhalt der Verpackung bei Erhalt auf sichtbare Schäden. Gleichen Sie den Inhalt mit dem Lieferschein ab. Der Ölfüllschlauch ist während des Transports mit einer schwarzen Kappe verschlossen. Ersetzen Sie die schwarze Kappe nach dem Auspacken und der Einrichtung der Pumpe für den Betrieb durch die orange Kappe.

Lagerung für höchstens zwei Monate:

Möglichst in ihrer Originalverpackung und gegen Witterung geschützt. Steht die Originalverpackung nicht zur Verfügung, lagern Sie die Pumpe unter einer Kunststoffabdeckung.

Lagerung für mehr als zwei Monate:

Möglichst in ihrer Originalverpackung, gegen Witterung geschützt und mit einer beheizten Kunststoffabdeckung.

Falls sich Hydrauliköl im Tank befindet, leeren Sie entweder den Tank vor der Lagerung oder bringen Sie an der Pumpe eine Kennzeichnung an, dass diese Öl enthält.

Produktbeschreibung

Die SP1500 ist eine tragbare und automatische hydraulische Pumpe, die zum Anziehen von Schrauben mittels eines Spannvorgangs in Industrieumgebungen entworfen wurde. Sie kann schnell hohe Druckniveaus erreichen, wodurch Zeit im Montageprozess eingespart wird. Die SP1500 darf nur für den vorgesehenen Zweck verwendet werden. Die Verwendung für sonstige Zwecke, die nicht in diesem Handbuch aufgeführt sind, ist untersagt.

Eines der Merkmale der Hydraulikpumpe SP1500 ist, dass sie vollständig mithilfe der Fernsteuerung aus der Ferne betrieben werden kann. Die Vorgänge Einschalten, Druckerhöhung, Kreislaufentlastung und Halten des Betriebsdrucks werden immer mithilfe der Fernsteuerung ausgeführt. Das bedeutet, dass derselbe Bediener, der die Verschraubung überprüft, auch die Pumpe gemäß den Anforderungen des ausgeführten Verschraubungsvorgangs bedienen kann.

Die Pumpe SP1500 ist für einen kontinuierlichen Betrieb ausgelegt, was bedeutet, dass die Maschine, sobald der Bediener den Betriebsdruck auswählt und die Pumpe diesen erreicht hat, mögliche Druckabfälle im Kreislauf aufgrund von Ausdehnungen oder kleinen Lecks ausgleicht und so den ursprünglich ausgewählten Druck beibehält.

Die tragbare Hydraulikpumpe SP1500 ist ein Werkzeug, das für den Betrieb unter anspruchsvollen Umgebungsbedingungen entwickelt wurde. Das Werkzeug entspricht für garantierte Haltbarkeit der Schutzart IP-54.

Es ist zusätzlich mit einer Ölstandsanzeige, Temperatursteuerung und Lichtsignalen im Schaltkasten der Hydraulikpumpe ausgestattet, um eine korrekte und sichere Verwendung zu gewährleisten.

Die Hydraulikpumpe ist ein kompaktes elektromechanisches Kit, das für eine einfache Verwendung an verschiedenen Standorten konzipiert wurde. Es besteht aus den folgenden Teilen:

Tiefliegender Elektromotor

Zahnradpumpe

Magnet-Richtungsventil

Verteiler und sekundäres Magnetventil

Druckmesser

Handgriff-Fernsteuerung

Steuerbox

Stahl-Schutzrahmen

Hydrauliköltank

Manuelles Druckregelventil

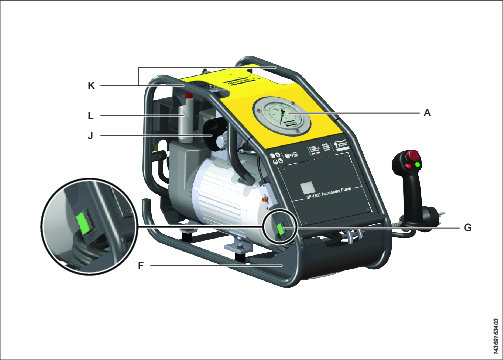

A: Druckmesser | G: Hauptschalter |

F: Kabelhalter | J: Filter |

K: Tragegriff | L: Füllschlauch |

I: Schlauchanschlüsse | C: Regulierendes Druckventil |

B: Hebegriff | D: Öltank |

H: Display | E: Schaltkasten |

Die Steuerung des gesamten Systems wird von einem Logikmodul verwaltet. Dieses ist im Inneren des Schaltkastens installiert.

A: Notausschalter | B: Stopp- und Druckablasstaste |

C: Start- und Druckaufbautaste |

Betriebsbedingungen

Es wird dringend empfohlen, das vorliegende Handbuch gründlich zu lesen, um Transport, Installation, Inbetriebnahme, Gebrauch, Regelung, Montage, Demontage und Wartung der Hydraulikpumpe korrekt ausführen zu können.

Dieses Handbuch ist ein wesentlicher Bestandteil des gelieferten Produkts; der Käufer ist dafür verantwortlich, dass es von allen Personen, die an diesem Gerät arbeiten sowie von jenen, die sie aus irgendwelchen Gründen bedienen oder Eingriffe daran vornehmen müssen, sorgfältig gelesen wird. Die Hydraulikpumpe ist ein für den industriellen Einsatz zusammen mit Schraubenspannern geeignetes Gerät. Die in diesem Handbuch beschriebenen Hydraulikpumpen sind nicht für den privaten Gebrauch oder ähnliche Verwendungen geeignet; sie müssen daher von Kindern oder im Allgemeinen von Personen ohne Kenntnisse im Bereich der Installation, dem Betrieb und der Wartung ferngehalten werden.

Die Inhalte dieses Handbuchs beziehen sich auf die Pumpenanwendung „Kommerzieller Gebrauch“. Bei anderen auf Bestellung gelieferten ähnlichen Pumpen können Abweichungen zu den in diesem Handbuch enthaltenen Anweisungen vorliegen. Der Hersteller übernimmt keine Haftung für eventuelle Personen- oder Tierschäden sowie Sachschäden, welche durch eine Nichtbeachtung sämtlicher in diesem Handbuch enthaltenen Empfehlungen entstehen. Aus Sicherheitsgründen und um die Gewährleistungsbedingungen sicherzustellen, ist die Verwendung im Falle einer Störung oder von Leistungsschwankungen der Druckpumpe strengstens untersagt. Kontaktieren Sie Ihren örtlichen Service- oder Vertriebsmitarbeiter von Atlas Copco für weitere Informationen.

Die Standard-Druckpumpe ist NICHT für die Verwendung in explosionsgefährdeten Umgebungen oder für die Installation in Gebieten, welche als explosionsgefährdet klassifiziert werden, vorgesehen. Für Arbeiten in klassifizierten Bereichen muss der Hersteller oder Fachhändler kontaktiert werden und explosionsgeschützte Ausrüstung zur Verfügung stehen, welche entsprechend auf dem Typenschild der Druckpumpe kodifiziert ist und die Anforderungen gemäß der Klassifizierung des Installationsbereichs erfüllt.

Produktdaten

Beschreibung | SP-1500-115 |

|---|---|

Stromversorgung | 110 V (Monophase) |

Häufigkeit | 60 Hz |

Netzanschluss | 1,8 kW |

Nennstrom | 18 A |

Startleistung | 4,5 x 18A |

cos φ | 0,94 |

Durchfluss 1. Druck* | 2,73 (l/m) |

Durchfluss 2. Druck** | 0,27 (l/m) |

Drehgeschwindigkeit | 3420 U/min |

Öltankkapazität | 4,7 Liter |

Verfügbares Volumen | 1,7 Liter |

Leergewicht | 39,5 kg |

Maximaldruck | 1,500 bar |

Geräuschpegel | 85 dB |

IP-Schutz | IP54 |

Betriebstemperaturbereich | -200- 550 (siehe Hinweis) |

*Ölfluss unter 1/10 des eingestellten Drucks.

**Ölfluss oberhalb 1/10 des eingestellten Drucks.

Höhe | 400 mm |

Breite | 280 mm |

Länge | 570 mm |

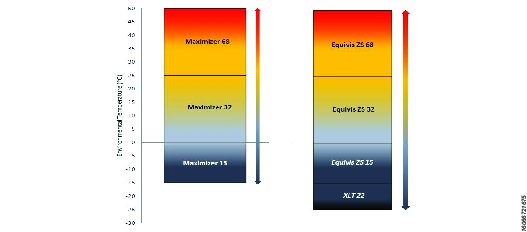

Sehr niedrige TRA Umgebungstemperatur (<-15˚C) | - |

Niedrige TRA Umgebungstemperatur (-15˚C<T<0˚C) | Maximizer 15 |

Normale TRA Umgebungstemperatur (0˚C<T<25˚C) | Maximizer 32 |

Hohe TRA Umgebungstemperatur (25˚C<T<50˚C) | Maximizer 68 |

Die Hydraulikpumpe verfügt über einen elektrischen Unterölmotor, das Hydrauliköl erreicht daher seine optimale Betriebstemperatur etwa 10 bis 15 Minuten nach Start des Motors. Es wird empfohlen, die Hydraulikpumpe zur Verbesserung der Leistung nach dem Start immer für 10 bis 15 Minuten ohne Druck laufen zu lassen.

Für einen Kaltstart muss spezielles Hydrauliköl verwendet werden. Siehe auch Hydraulikflüssigkeiten für Arbeiten bei Temperaturen unterhalb von -20 ºC (bis zu -30 ºC).

Die Anzeige des Logikmoduls kann beim Betrieb bei sehr niedrigen Temperaturen keinen Text anzeigen, das Logikmodul und die Hydraulikpumpe funktionieren jedoch weiterhin normal. Die Bewegungen der Nadel können aufgrund der höheren Viskosität der Flüssigkeit langsamer sein.

Technische Produktdaten

Technische Produktdaten finden Sie entweder auf ServAid oder auf der Internetseite von Atlas Copco.

Besuchen Sie: https://servaid.atlascopco.com oder www.atlascopco.com.

Service-Übersicht

Hydraulikflüssigkeit

Das „Funktionsverhalten“ einer hydraulischen Anlage hängt stark von der Qualität und den Eigenschaften der ausgewählten Hydraulikflüssigkeit ab. Die Auswahl der Spezifikation und Viskosität der Hydraulikflüssigkeit sollte sich nach den Einsatzbedingungen richten, wobei folgende Faktoren zu berücksichtigen sind:

Der Umgebungstemperaturbereich.

Der Ölviskositätsbereich, der für das Gerät definiert ist.

Die Anwendung (Druckbereiche, mögliche Verschmutzungen der Hydraulikflüssigkeit, Art der Pumpe,...).

Der Schwierigkeitsgrad, einen geeigneten Ersatz oder eine gleichwertige hydraulische Flüssigkeit zu beschaffen.

Im Allgemeinen sollten Hydraulikflüssigkeiten, die für diese Art von mobilen hydraulischen Geräten empfohlen werden, diesen Spezifikationen entsprechend hergestellt werden:

AFNOR NF E 48-603 HV

ISO 6743/4 HV

DIN 51524/ P3 HVLP

Es ist stets empfehlenswert, Flüssigkeiten mit einem hohem Viskositätsindex zu verwenden (V.I. > 140), damit eine gute Stabilität in einem breiten Temperaturbereich gewährleistet ist. Bei Verwendung der Flüssigkeiten TOTAL Equivis ZS oder Maximizer mit hohem V.I. ist der Betrieb in einem breiten Temperaturbereich möglich. Siehe nachfolgende Abbildung für die Auswahl des Hydrauliköls

Unter arktischen Bedingungen empfehlen wir eine Flüssigkeit wie etwa TOTAL XLT 22, die einen guten Start bei unter -20 °C ermöglicht. Bei Anwendungen mit kritischen Betriebsbedingungen, Umwelteinschränkungen oder Ähnlichem wenden Sie sich bitte an Atlas Copco, um die geeignete Hydraulikflüssigkeit für jeden Einsatzbereich auszuwählen.

Installation

Anforderungen an die Stromversorgung

Die Hydraulikpumpe SP1500 verfügt über einen Einphasenmotor mit einer Leistung von 1,8 kW. Sie erfordert allgemein die Verwendung eines autonomen Generators, da diese Maschine üblicherweise im Außeneinsatz und ohne Verbindung zur Stromversorgung angewendet wird.

Aufgrund der Stromverbrauchsspitze, welche während des Startvorgangs auftritt, ist eine Mindestleistung von 16 kVA erforderlich; für diese Arten von Anwendungen werden üblicherweise Generatoren mit 20-30 kVA eingesetzt, welche eine stabilere Leistung bieten.

Beachten Sie, dass die Länge des Kabels zum Anschluss der Pumpe ein entscheidender Faktor für Anwendungen im Bereich der Windenergie ist, da die übliche Entfernung von der Stromversorgung zur Pumpe mehr als 80 Meter beträgt. Der Spannungsabfall muss begrenzt werden, da dies zu Fehlfunktionen der Pumpe führen kann. In der folgenden Tabelle finden Sie Hinweise für empfohlene Querschnitte der Zuleitungen, die den Spannungsabfall auf unter 5% halten.

Kabellänge (m) | Standardmäßiger Querschnitt (mm2) |

|---|---|

15 | 4 |

25 | 6 |

50 | 10 |

75 | 16 |

100 | 25 |

125 | 25 |

150 | 25 |

Elektrische Installation

Vor dem Anschluss des Geräts:

Kabel auf Beschädigungen prüfen. Die Kabel dürfen nicht abgenutzt oder abgeschabt sein.

Alle Anschlüsse müssen mit für diesen Zweck genormten Komponenten ausgeführt werden, die mit ihren elektrischen Eigenschaften gekennzeichnet sind. Diese müssen mit den Eigenschaften der Stromversorgung und des Druckgeräts übereinstimmen.

Prüfen Sie, ob das Netzkabel für die auf dem Typenschild der Pumpe angegebene Spannung geeignet ist.

Wenn das Netzkabel ersetzt werden muss, stellen Sie sicher, dass dieses korrekt und sorgsam montiert wird.

Tauschen Sie vor der Montage seine Isolierhülle aus.

Stellen Sie die entsprechenden Schrauben bei einem Wechsel des Steckers gleichmäßig ein.

Stellen Sie sicher, dass die Verbindung vollständig isoliert und gegen Feuchtigkeit geschützt ist.

Jeder unsachgemäße oder unbefugte Umgang mit der Steuerbox und ihrer internen Komponenten kann zum Verlust der Garantie sowie zum Erlöschen der Haftung des Herstellers führen. Es wird daher empfohlen, das Gerät zum Händler zurückzusenden oder ein Service-Center von Atlas Copco zu kontaktieren.

Hydraulische Installation

Stellen Sie sicher, dass die Pumpe von der Netzversorgung getrennt ist.

Verbinden Sie ein Ende des Schlauchs mit der Pumpe.

Druckluftanschluss Verlegen Sie die Schläuche so, dass sie nicht gequetscht oder beschädigt werden können, sowie außerhalb von Bereichen, in denen Fahrzeuge verkehren. Halten Sie stets den minimalen Kurvenradius des Schlauchs von 175 mm ein.

Verwenden Sie Schläuche und Kupplungen mit den empfohlenen Eigenschaften und ohne sichtbaren Verschleiß (abgenutzte Außenschicht, Beulen, verformte, abgenutzte oder rostige Kupplungen, etc.).

Die Pumpe wird mit Ausnahme des Hydrauliköls betriebsbereit geliefert.

Stellen Sie vor jeder Verwendung sicher, dass der Pumpentank mit einer ausreichenden Menge von Öl gefüllt ist. Füllen Sie den Tank gegebenenfalls mit einem Öl mit den empfohlenen Spezifikationen auf und beachten Sie jederzeit den minimalen und maximalen Füllstand. Siehe auch Abschnitte Hydraulikflüssigkeit und Wartungs- und Instandhaltungsprogramm.

Tragen Sie Schutzhandschuhe, entfernen Sie Spritzer sofort und reinigen Sie die betroffene Fläche mit Entfetter.

Bedienung

Ergonomie-Richtlinien

Betrachten Sie Ihren Arbeitsplatz, während Sie diese Liste mit allgemeinen Ergonomie-Richtlinien lesen, und versuchen Sie, Bereiche zu identifizieren, in denen Verbesserungen in Bezug auf Körperhaltung, Positionierung der Komponenten oder Arbeitsumgebung möglich sind.

Legen Sie regelmäßige Pausen ein und wechseln Sie regelmäßig die Arbeitshaltung.

Passen Sie den Bereich um Ihre Arbeitsstation Ihren Anforderungen und den auszuführenden Arbeiten an.

Positionieren Sie Teile und Werkzeuge so, dass statische Belastungen möglichst vermieden werden und sich sämtliche Arbeitsmittel bequem erreichen lassen.

Verwenden Sie an Ihrer Arbeitsstation für die Aufgabe geeignete Tische, Stühle oder andere Gegenstände.

Vermeiden Sie während der Ausführung von Montagearbeiten Körperhaltungen über Schulterhöhe oder mit statischer Halteposition.

Wenn Sie über Schulterhöhe arbeiten müssen, verringern Sie die auf die statischen Muskeln wirkende Belastung durch Verringerung des Werkzeuggewichts. Setzen Sie hierzu beispielsweise Drehmomentarme, Schlauchaufroller oder Gewichtsausgleicher ein. Sie können die auf die statischen Muskeln ausgeübte Belastung auch reduzieren, indem Sie das Werkzeug nah am Körper halten.

Legen Sie häufig Pausen ein.

Vermeiden Sie extreme Arm- oder Handgelenkhaltungen, insbesondere während Arbeiten, bei denen ein gewisser Kraftaufwand erforderlich ist.

Richten Sie Ihren Arbeitsplatz so in Ihrem Sichtfeld ein, dass nur minimale Augen- und Kopfbewegungen erforderlich sind.

Verwenden Sie zur Ausführung Ihrer Arbeit eine angemessene Beleuchtungen.

Wählen Sie ein zur Ausführung Ihrer Arbeit angemessenes Werkzeug aus.

Tragen Sie in lauten Umgebungen einen entsprechenden Gehörschutz.

Verwenden Sie hochwertige Einsätze und Kleinteile, um eine übermäßige Vibrationsbelastung möglichst zu vermeiden.

Betriebsanleitung

Betriebsanleitung

Die Pumpe SP1500 wurde für den Betrieb mit hydraulischen Spannvorrichtungen entwickelt. Überprüfen Sie vor dem Betrieb der Pumpe den maximalen Druck der Spannvorrichtung und des Schlauchs sowie die Kompatibilität der Anschlüsse.

Überprüfen Sie IMMER den allgemeinen Zustand des Geräts und suchen Sie nach möglichen Schäden sowohl an der Pumpe als auch am Hydraulikkreis, bevor Sie das Gerät an die Stromversorgung anschließen.

Versichern Sie sich, dass der Hydraulikkreis ordnungsgemäß geschlossen ist und dass die Schraubvorrichtungen korrekt auf den festzuziehenden Schrauben sitzen.

Stellen Sie sicher, dass die mit dem Schraubvorgang beauftragten Mitarbeiter informiert sind und über entsprechende Werkzeuge und die angemessene persönliche Schutzausrüstung verfügen.

Schließen Sie die Pumpe an die Stromversorgung an. Beachten Sie, dass bei Verwendung eines autonomen Generators mindestens 16 kVA bereitstehen müssen. Einzelheiten hierzu finden Sie im Abschnitt Anforderungen an die Stromversorgung.

Achten Sie darauf, dass der Notausschalter gelöst ist.

Drehen Sie das Druckregelventil gegen den Uhrzeigersinn, damit der Druck beim Anlaufen nicht auf einen unerwünschten Wert ansteigt.

Einschalten der Hydraulikpumpe: Schalten Sie den Motor ein, indem Sie die GRÜNE Taste drücken. Die Pumpe startet im Leerlauf und ist nun bereit, den Druck zu erhöhen.

Einstellen des Betriebsdrucks: Um den Solldruck einzustellen, drücken und halten die die GRÜNE Taste am Handgerät und drehen Sie das Druckregelventil schrittweise im Uhrzeigersinn. Erhöhen Sie den Druck, bis der gewünschte Wert erreicht wird.

Sobald der Betriebsdruck eingestellt wurde, kann die Pumpe auf zwei Arten betrieben werden:

KONTINUIERLICHER MODUS: Die Pumpe bleibt eingeschaltet und gleicht automatisch den Druckabfall im Kreislauf aufgrund von Ausdehnungen oder kleinen Lecks aus. Dieser Betriebsmodus kann durch DAUERHAFTES Drücken der GRÜNEN Taste genutzt werden.

STATISCHER MODUS: Wenn die Pumpe den Betriebsdruck erreicht hat, drücken Sie die GRÜNE Taste jedes Mal, wenn der Druckübersetzer den Druck ausgleichen soll.

Zum Ablassen von Druck aus dem Kreislauf:

Drücken Sie bei eingeschalteter Pumpe die ROTE Taste am Handgerät, um das Ablassventil zu aktivieren, welches das Öl zum Tank zurückfließen lässt. Das Ventil bleibt in diesem Modus zwei Sekunden lang geöffnet, um das Öl zurückfließen zu lassen. Anschließend wird das Ventil deaktiviert und der Motor kehrt in den Leerlauf zurück.

Zudem wird der Druck abgelassen, wenn die ROTE Taste gedrückt gehalten wird. Dies ist hilfreich, wenn die Voreinstellung von zwei Sekunden nicht ausreichend ist, damit die Spanner den gesamten Hub einziehen können.

Der Notausschalter kann jederzeit betätigt werden. In diesem Zustand wird der Alarm am Schaltkasten aktiviert und der Bildschirm des Logikmoduls blinkt rot auf. Die Pumpe verbleibt 6 Sekunden lang in diesem Modus, lässt den Druck ab und im Anschluss wird der Motor abgeschaltet.

Zum Abschalten der Hydraulikpumpe:

Schalten Sie die Pumpe durch einen zweiten Druck auf die ROTE Taste nach dem Druckablass ab.

Bei Betätigung des Notausschalters schaltet sich die Pumpe ab, nachdem sie sechs Sekunden lang Druck abgelassen hat.

Wartung

Wartungsanweisungen

Allgemeines Konzept

Bevor Sie Eingriffe an der Pumpe vornehmen, trennen Sie diese von der Stromversorgung und sorgen Sie dafür, dass sie nicht versehentlich eingeschaltet werden kann. Bevor Sie das Gerät demontieren, lassen Sie den Druck aus dem gesamten Hydrauliksystem ab.

Ölwechselintervalle

Mobile hydraulische Geräte sind aufgrund der extremen Bedingungen, unter denen sie eingesetzt werden, anfällig für Verunreinigungen. Obwohl die ausgewählten Flüssigkeiten einen geringeren Abbau aufweisen als andere Produkte, empfehlen wir einen Öl- und Filterwechsel mindestens alle 750 Betriebsstunden oder einmal im Jahr, je nachdem, was zuerst eintritt.

Es wird empfohlen, die Farbe des Öls und den Füllstand regelmäßig zu überprüfen, um eine extreme Verunreinigung oder einen Ölverlust festzustellen, der ein Nachfüllen des Tanks erforderlich machen würde.

Beim Ölwechsel oder Nachfüllen von Öl wird stets empfohlen, das gleiche Öl zu verwenden, das sich bereits in der Pumpe befindet.

In Notfällen oder wenn es sich nicht vermeiden lässt, verschiedene Flüssigkeiten zu mischen, sollten bevorzugt Flüssigkeiten ohne Additive, wie HL- oder HLP-Flüssigkeiten verwendet werden. Ersetzen Sie in solchen Fällen das Ölgemisch innerhalb eines Zeitraums von 2 - 4 Tagen durch empfohlene Öle.

Wartungs- und Instandhaltungsprogramm

Das Inspektions- und Wartungsprogramm hängt von den Betriebsbedingungen des Geräts ab. Die hier angegebenen Intervalle dienen lediglich zur Orientierung und müssen durch den Anwender an die tatsächlichen Nutzungsbedingungen angepasst werden.

Häufigkeit | Bestätigung / Auszuführende Aufgabe |

|---|---|

Vor jedem Gebrauch | Stellen Sie sicher, dass der Ölstand im Tank zwischen dem Höchst- und dem Mindeststand liegt. Setzen Sie den Druck auf null und auf 100 % und prüfen Sie auf Geräusche (keine Reibung, Klopfen usw.) Prüfen sie bei einem Druck von 150 bar auf Lecks. |

Monatlich | Prüfen Sie, ob die Pumpe den maximalen Druck erreicht. Prüfen Sie den Zustand des Netzkabels. Es darf nicht abgenutzt, eingedellt usw. sein. Prüfen Sie die Hydraulikschläuche und Kupplungen. Tauschen Sie diese aus, falls Beschädigungen vorliegen. |

Nach 200 Betriebsstunden | Es wird empfohlen, eine vollständige Wartungsprüfung durchzuführen. Kontaktieren Sie Ihren örtlichen Vertriebsmitarbeiter von Atlas Copco direkt. |

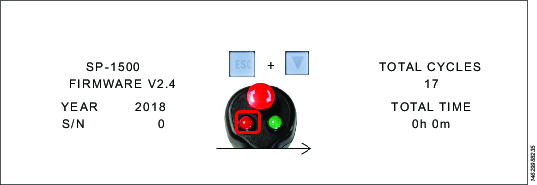

Die Gesamtnutzungsdauer seit der letzten Pumpenwartung kann wie folgt überprüft werden:

Entfernen Sie den Deckel des Schaltkastens, indem Sie mit einem 2,5-mm-Innensechskantschlüssel die vier Schrauben entfernen. Achten Sie auf den Anschluss des Erdungskabels hinter dem Deckel.

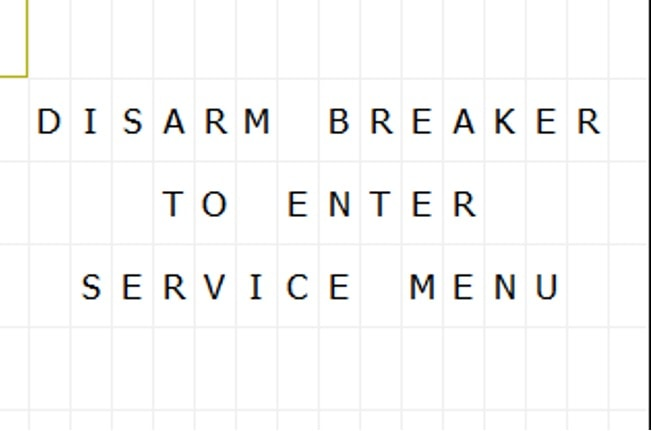

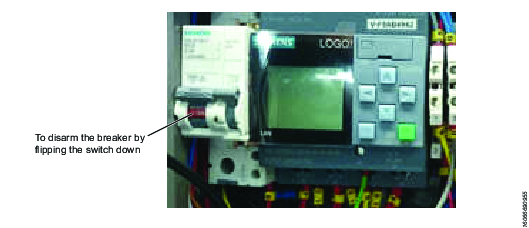

Drücken Sie zum Fortsetzen im Menü erneut gleichzeitig die Tasten „Esc“ und den Abwärtspfeil. Wenn der Leistungsschalter eingeschaltet ist, wird folgende Meldung angezeigt: „Leistungsschalter deaktivieren, um Servicemenü aufzurufen.“

Bildschirm des Logikmoduls

Hydraulikpumpe SP1500. System deaktivieren Wenn der Leistungsschalter deaktiviert ist, werden auf dem Bildschirm Informationen zur Firmware angezeigt. Drücken und halten Sie die Tasten „Esc“ und den Abwärtspfeil und drücken Sie zusätzlich die ROTE Taste am Handgriff. Jetzt werden die Gesamtstunden und Zyklen angezeigt.

Logikmodul Wenn Sie die Tasten „Esc“ und den Abwärtspfeil erneut drücken, werden der Wartungszähler seit der letzten Wartung, Ölfilterzähler und Ölzähler angezeigt.

Zurück zum Hauptmenü gelangen Sie durch mehrmaliges Drücken der Tasten „Esc“ und des Aufwärtspfeils. Vor dem Erreichen des Hauptfensters wird ein Warnbildschirm zur Reaktivierung angezeigt. Reaktivieren Sie den Leistungsschalter, damit das Hauptfenster angezeigt wird.

Hydraulikpumpe SP1500. System reaktivieren

Achten Sie bei der erneuten Montage des Schaltkastendeckels darauf, das Erdungskabel nicht einzuklemmen.

Wartungsempfehlungen

Es wird empfohlen, eine vorbeugende Wartung regelmäßig durchzuführen. Beachten Sie die ausführlichen Informationen über die vorbeugende Wartung. Wenn das Produkt nicht ordnungsgemäß funktioniert, bringen Sie es außer Betrieb und prüfen Sie es.

Wenn keine detaillierten Informationen über eine vorbeugende Wartung enthalten sind, befolgen Sie die folgenden allgemeinen Richtlinien:

Entsprechende Teile gründlich reinigen

Defekte und verschlissene Teile ersetzen

Störungshilfe

Hydraulikpumpe baut keinen Druck auf

Stellen Sie sicher, dass die Pumpe korrekt mit der Stromversorgung verbunden ist.

Stellen Sie sicher, dass kein Alarm an der Steuerbox ausgegeben wird.

Prüfen Sie den Hydraulikkreis auf Lecks.

Überprüfen Sie, ob das richtige Öl für die Umgebungstemperatur verwendet wird.

Wenn die Pumpe den Druck nicht erhöht, kontaktieren Sie Ihren örtlichen Vertriebsmitarbeiter von Atlas Copco.

Wechsel des Ölfilters

Es wird empfohlen, den Ölfilter bei jedem Ölwechsel oder jährlich mit dem Öl zu wechseln. Wenn das Öl verschmutzt ist, wechseln Sie das Öl und den Filter unverzüglich.

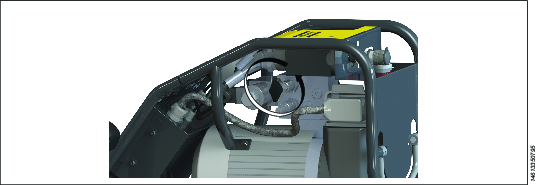

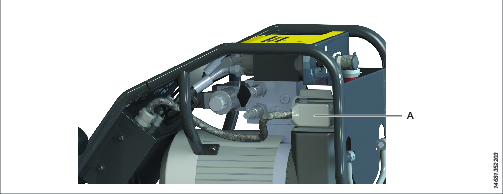

Schrauben Sie den Ölfilter (A) ab, indem Sie ihn gegen den Uhrzeigersinn drehen.

Schmieren Sie die Verbindungsstelle des neuen Filters.

Schrauben Sie den neuen Filter im Uhrzeigersinn wieder an der Pumpe fest.

Wechsel des Hydrauliköls

Es wird empfohlen, das Hydrauliköl nach 750 Betriebsstunden oder nach einem Jahr zu wechseln, je nachdem, was zuerst eintritt.

Entfernen Sie die Ölkappe vom oberen Teil des Ölfüllschlauchs.

Lösen Sie den Stopfen an der Unterseite des Tanks mit einem Inbusschlüssel.

Bringen Sie den Stopfen nach dem Ablassen des Öls wieder an.

Hat das Öl eine dunkle Farbe, enthält es Spuren von Schaum oder Partikel, wechseln Sie das Öl und den Filter unverzüglich. Ansonsten kann die Pumpe beschädigt werden.

Achten Sie auf die Eigenschaften des Öls. Kontaktieren Sie im Zweifelsfall einen Vertriebsmitarbeiter von Atlas Copco, um die Verwendung eines falschen Öls zu vermeiden.

Ölstand-Alarm wird aktiviert

Prüfen Sie, ob der Hydraulikflüssigkeitsstand zwischen der Markierung für den minimalen und maximalen Ölstand liegt.

Minimaler Stand | Maximaler Stand |

|---|---|

|  |

Aktualisierung der Firmware mittels einer Speicherkarte

Die Aktualisierung der Firmware des Logikmoduls ist relativ einfach. Es werden lediglich eine entsprechende Speicherkarte und die Firmware-Datei benötigt.

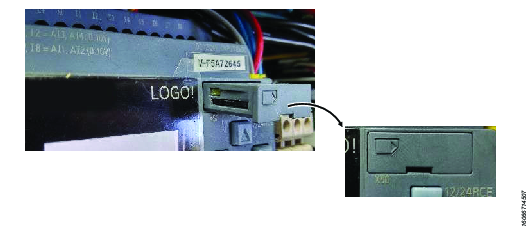

Entfernen Sie den Deckel des Schaltkastens, indem Sie mit einem 2,5-mm-Innensechskantschlüssel die vier Schrauben entfernen. Achten Sie auf den Anschluss des Erdungskabels hinter dem Deckel.

Legen Sie eine der Version des Logikmoduls entsprechende Karte ein. Stellen Sie sicher, dass die Micro-SD-Karte in der korrekten Ausrichtung eingesetzt wird, da die Firmware ansonsten nicht aktualisiert wird.

Logikmodul

Logikmodul Micro-SD-Karte einlegen und das Schalten Sie die Pumpe mit dem Schalter an der Seite des Schaltkastens aus oder trennen Sie die Pumpe von der Stromversorgung.

Schalten Sie die Pumpe mit dem Hauptschalter EIN, nachdem diese wieder mit der Stromversorgung verbunden wurde. Die Aktualisierung ist nun abgeschlossen und Sie können die Speicherkarte entfernen.

Temperaturalarm schaltet sich ein

Nach besonders intensivem Gebrauch kann die Temperatur der Hydraulikflüssigkeit in der Pumpe übermäßig ansteigen, was noch verstärkt wird, wenn der Spannungsabfall in der Stromversorgung mehr als 5 % beträgt. Schalten Sie in diesem Fall (Öltemperatur > 85° C) die Pumpe ab und lassen Sie sie abkühlen. Sobald die Temperatur des Geräts sinkt, können Sie den Betrieb wie gewohnt wieder aufnehmen.

Alarme

Die Pumpe SP-1500 verfügt über ein Display, auf dem folgende Warnmeldungen und der Status der Maschine angezeigt werden:

Beim Start

Beim Start der Pumpe werden auf dem Hauptbildschirm folgende Informationen angezeigt:

Pumpenmodell

Atlas Copco Web-Adresse

Betrieb

Ist die Pumpe in Betrieb, können auf dem Bildschirm verschiedene Alarme wie nachfolgend beschrieben angezeigt werden:

Temperatur

Bildschirm am Logikmodul

Die Pumpe schaltet automatisch ab und erlaubt so das Abkühlen der Pumpentemperatur. Die Pumpe wird nicht automatisch neu gestartet, die Meldung blinkt weiterhin auf dem Bildschirm auf, bis die Pumpe abgekühlt ist. Anschließend kann die Pumpe von Hand wieder gestartet werden.

Ölstand

Bildschirm Alarm Ölstand

Prüfen Sie den Ölstand und füllen Sie bei Bedarf Öl nach. Siehe Abschnitt Ölstand-Alarm wird aktiviert. Der Bildschirm kehrt zum Normalzustand zurück, sobald der benötigte Ölstand erreicht wird.

Ölstand und Temperaturniveau

Bildschirm am Logikmodul

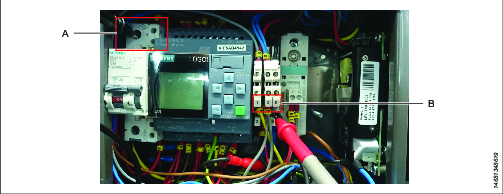

Wird dieser Alarm auf dem Display angezeigt, überprüfen Sie die Harting-Verbindung (A), da diese möglicherweise getrennt wurde. Wenn die Verbindung korrekt ist und die Meldung weiterhin angezeigt wird, wenden Sie sich an Ihren örtlichen Vertriebsmitarbeiter von Atlas Copco.

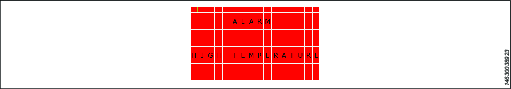

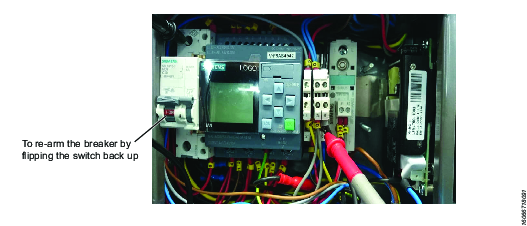

Fehler in der Stromversorgung

Bildschirm am Logikmodul

Der Kontrollkasten und der Motor werden von einem Sicherheitsschalter geschützt. Bei einem schweren Fehler der Stromversorgung schaltet dieser Schalter ab. In diesem Fall muss der Leistungsschalter wieder aktiviert werden. Ist die Abdeckung des Kontrollkastens noch entfernt, kann hierzu der Sicherheitsschalter auf AUS gestellt oder der Hebel an der Seite des Kontrollkastens ohne Öffnen desselben heruntergeschoben werden.

Wenn in weniger als fünf Minuten fünf Fehler in der Stromversorgung auftreten, wird fünf Minuten lang die folgende Meldung angezeigt (siehe nachfolgende Abbildung). Überprüfen Sie vor dem Betrieb die Leistung des Generators und die empfohlenen Kabelquerschnitte (siehe Abschnitt Anforderungen an die Stromversorgung) sowie die Spannung zwischen Anschluss 6 (B) und Eingangs-Pin (A) des Erdschlussschalters. Die Spannung sollte je nach Konfiguration der Pumpe 230 V oder 110 V betragen. Kontaktieren Sie ansonsten einen Fachhändler oder Vertriebsmitarbeiter von Atlas Copco.

Notausschalter

Bildschirm am Logikmodul

Der Notausschalter am Handgriff wurde gedrückt. Suchen Sie nach der Ursache für den Stopp und ergreifen Sie entsprechende Maßnahmen. Geben Sie den Notausschalter vor dem Betrieb frei.

Ölservice

Alle 750 Betriebsstunden nach der Wartung wird eine Meldung auf einem blinkenden roten Bildschirm angezeigt, wenn die Pumpe an die Stromversorgung angeschlossen wird: „Ölservice“. Wechseln Sie das Öl und den Filter der Pumpe.

Recycling

Umweltschutzbestimmungen

Nachdem ein Produkt seinen Zweck erfüllt hat, muss es ordnungsgemäß recycelt werden. Zerlegen Sie das Produkt und recyceln Sie die Komponenten gemäß örtlicher Vorschriften.

Batterien sollten an Ihre öffentliche Batterieverwertungsstelle weitergegeben werden.