ETO STR61-20-10-LI3

Electric straight nutrunner

제품 정보

일반 정보

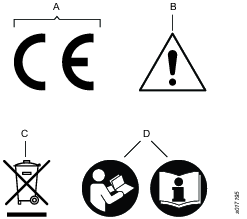

공구에 있는 기호

공구에 있는 기호는 다음을 의미합니다.

A | 기계류에 관한 규정 2006/42/EC는 제조업체가 CE 표시를 부착하기 위해 제품이 충족해야 하는 필수 안전 및 보건 요건을 명시합니다. |

B | 장치를 작동할 때 주의해서 사용하십시오. |

C | 해당 기호는 제품 내부의 부품을 WEEE 규정에 따라 취급해야 함을 의미합니다. |

D | 작업을 시작하기 전 또는 장비나 기계류를 작동하기 전 지침 설명서/소책자를 읽으십시오. |

안전 신호 용어

안전 신호 용어인 위험, 경고, 주의, 및 참고에는 다음과 같은 의미가 있습니다.

위험 | 위험은 위험한 상황을 나타내며 이러한 상황을 피하지 않으면 사망 또는 중상으로 이어집니다. |

경고 | 경고는 위험한 상황을 나타내며 이러한 상황을 피하지 않으면 사망 또는 중상으로 이어질 가능성이 있습니다. |

주의 | 안전 경보 기호와 함께 사용되는 주의는 위험한 상황을 나타내며 이러한 상황을 피하지 않으면 중경상으로 이어질 가능성이 있습니다. |

참고 | 참고는 신체 상해와 관련이 없는 실제적인 문제를 해결하는 데 사용됩니다. |

크로우풋에 대한 보증

크로푸트 사용 기한:

- 12개월, 단 폐쇄 오프셋라인 및 인라인 크로푸트를 500,000회 주기 이하로 사용 시.

- 12개월, 단 개방 오프셋라인 및 인라인 크로푸트를 250,000회 주기 이하로 사용 시.

베어링, 출력 스핀들 기어 또는 비트 등의 마모는 보증에 포함되지 않습니다.

보증

제품 보증은 Atlas Copco의 물류 센터에서 발송한 후 12 + 1개월 후에 만료됩니다.

정상적인 부품의 마모는 보증에 포함되지 않습니다.

일상적인 마모에 의한 손상이 있는 경우 해당 기간의 일반적인 표준 공구 유지보수 동안(시간, 작동 시간 또는 다른 방법으로 표시됨) 부품 변경 또는 기타 조정/점검이 필요합니다.

제품 보증은 공구와 구성 부품의 정확한 사용, 유지 보수 및 수리에 따라 결정됩니다.

보증 기간 동안 부적합한 유지 보수 Atlas Copco 또는 공인 서비스 협력 업체 외에서 정비를 수행한 결과로 발생한 부품 손상은 보증이 적용되지 않습니다.

공구 부품이 손상되거나 파괴되지 않도록 하려면, 권장된 유지 보수 일정에 따라 공구를 정비하고 정확한 지침을 준수해 주세요.

보증 수리는 Atlas Copco 정비소 또는 인증 서비스 협력업체에서만 수행됩니다.

Atlas Copco는 자체 ToolCover를 통해 연장된 보증과 최첨단의 예방 정비를 제공합니다. 추가 정보는 가까운 서비스 대리점에 문의해 주세요.

전기 모터의 경우:

전기 모터가 열리지 않았을 경우에만 보증이 적용됩니다.

웹사이트

제품, 부속품, 예비 부품 및 게시된 사안에 관한 정보는 Atlas Copco 웹 사이트에서 찾을 수 있습니다.

다음 자료 및 웹 사이트를 참조해 주세요. www.atlascopco.com.

ServAid

ServAid는 지속적으로 업데이트되며 다음과 같은 기술 정보가 포함된 포털입니다.

규정 및 안전 정보

기술 자료

설치, 작동 및 서비스 지침

예비 부품 목록

부속품

축적 도면

다음 자료 및 웹 사이트를 참조해 주세요. https://servaid.atlascopco.com.

추가 정보는 가까운 Atlas Copco 서비스 대리점에 문의하십시오.

안전 보건 자료 MSDS/SDS

Atlas Copco가 판매하는 화학 제품에 대한 설명은 안전 데이터 시트에 나와 있습니다.

자세한 정보는 Atlas Copco 웹사이트 www.atlascopco.com/sds를 방문해주십시오.

너트러너에 대한 제품 안전 비디오

Atlas Copco 너트러너의 안전 기능과 작업자가 안전한 작동을 위해 해야 하는 조치에 대해서 알아보십시오. 링크를 클릭하거나 아래에 있는 QR 코드를 스캔하여 비디오를 시청하십시오.

https://www.youtube.com/watch?v=FAh6yttvUpw

원산지 국가

원산지 국가에 대한 정보는 제품 라벨의 해당 정보를 참조해주십시오.

축적 도면

치수 도면은 치수 도면 아카이브 또는 ServAid에서 찾을 수 있습니다.

다음 자료 및 웹 사이트를 참조해 주세요. http://webbox.atlascopco.com/webbox/dimdrw 또는 https://servaid.atlascopco.com.

개요

Tensor 시스템

Tensor 시스템은 브러쉬리스 전기 모터로 전력을 공급하는 다양한 조임 공구 및 각기 다른 구동 유닛으로 구성되어 있습니다.

모터는 각기 다른 용량으로 제공됩니다. 모든 공구들은 모터 과열로부터 보호됩니다. 전기 보호 시스템은 접지 결함 회로 차단기, 접지 결함 보호장치(EFP)를 기반으로 합니다. EFP는 작은 전류 누출(>30mA)을 감지하며 누출이 발생하면 드라이브(30ms)를 끕니다. 보호 시스템의 변경, 간섭 또는 조작은 Atlas Copco의 모든 보증 및 의무를 무효화합니다. 문제 해결과 시스템 재시작은 인가받은 인원만이 할 수 있습니다. 정기적으로 트립 버튼을 눌러 EFP의 기능을 점검합니다. 경우에 따라 EFP는 꺼야 합니다.

제품의 기술 데이터

기술 제품 데이터는 ServAid 또는 Atlas Copco 웹사이트에서 찾을 수 있습니다.

다음 자료 및 웹 사이트를 참조해 주세요. https://servaid.atlascopco.com 또는 www.atlascopco.com.

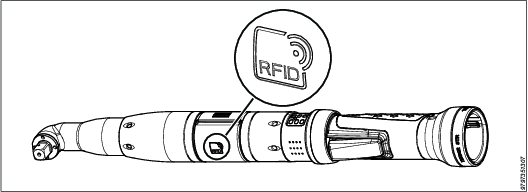

RFID 칩

이 공구에는 제품 정보를 저장하는 RFID 칩이 내장되어 있습니다. 칩은 공구의 모터에 배치되어 있습니다. RFID 리더를 사용하여 칩의 정보를 읽고 기록할 수 있습니다.

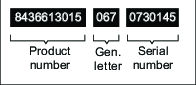

EPC 메모리

공구의 제품 번호, 생성 문자 및 시리얼 번호는 EPC 메모리에 저장됩니다. 이 정보는 스무개의 문자가 담긴 문자열로 표시됩니다.

예

문자열은 EPC 메모리에 저장됩니다. 84366130150670730145

이 문자열은 생성 문자를 위해 ASCII 형식으로 표시되는 세 개의 문자를 보유합니다. 생성 문자의 ASCII 코드는 두 개의 문자만 사용하므로, “0”이 항상 ASCII 코드의 앞에 추가됩니다.

아래 표에는 해당 ASCII 코드가 포함된 생성 문자를 보여줍니다.

생성 | ASCII | 생성 | ASCII |

A | 65 | N | 78 |

B | 66 | O | 79 |

C | 67 | P | 80 |

D | 68 | Q | 81 |

E | 69 | R | 82 |

F | 70 | S | 83 |

G | 71 | T | 84 |

H | 72 | U | 85 |

I | 73 | V | 86 |

J | 74 | W | 87 |

K | 75 | X | 88 |

L | 76 | Y | 89 |

M | 77 | Z | 90 |

EPC 메모리는 한 공구의 모터를 다른 공구에 재사용할 경우 칩 정보를 다시 프로그래밍할 수 있도록 쓰기 작업이 가능합니다.

사용자 메모리

EPC 메모리에 저장된 공구 정보 외에도, RFID칩에는 고객이 추가 정보를 기록할 수 있는 512비트 사용자 메모리가 포함됩니다.

UHF RFID 리더를 사용하여 RFID 칩을 읽고 해당 칩에 기록할 수 있습니다.

기술 사양

성능 특성

읽기 범위 (헨드-헬드)* | 최대 1.5 m (5 ft) |

읽기 범위 (고정)* | 최대 2 m (6.6 ft) |

* 환경 요인 및 리더 출력 전력에 따라 달라질 수 있는 표준 테스트 방법을 기반으로 한 성능입니다.

기능 사양

RF 프로토콜 | EPC 글로벌 클래스 1 (2세대) |

주파수 | 902-928 (미국) ; 865-868 (유럽 연합) |

메모리* | 96-EPC 비트, 64-비트 고유 TID, 512-비트 사용자 메모리 |

* EPC 및 사용자 메모리는 다시 프로그래밍하거나 암호로 보호하거나 영구적으로 잠글 수 있습니다. TID는 제조 시점에 잠겨 있고 고유한 상태입니다.

산업 규정 준수

RoHS | 유럽 연합 지침 2011/65/EU |

CE | 준수 |

서비스 개요

서비스 권장 사항

정기적으로 예방 유지보수를 할 것을 권장합니다. 예방 유지보수에 대한 자세한 정보를 참조하십시오. 제품이 제대로 작동하지 않을 경우, 서비스를 신청해 검사 받으십시오.

예방 유지보수에 대한 자세한 정보가 포함되어 있지 않은 경우, 다음과 같은 일반 지침을 따르십시오.

적절한 부품을 꼼꼼하게 청소합니다.

결함이 있거나 마모된 부품을 교체합니다.

설치

설치 요구사항

소켓 해제 기능

모든 ETP ST101 공구에서 소켓 해제 기능을 사용하는 것이 좋습니다. 기능이 활성화되었으면 완전히 조인 후 소켓이 뒤쪽으로 3° 회전합니다. 이의 목적은 반응 바의 장력을 줄이고 공구 분리를 더 쉽게 하기 위한 것입니다.

소켓 해제 기능은 컨트롤러에서 켜집니다.

Power Focus 4000에서:

-

프로그램 버튼을 누릅니다.

-

탐색 버튼을 사용해서 경로 > Pset > 프로그래밍+ > 옵션 > 소켓 해제 > 모드 켜짐을 따라 갑니다.

공구 디스플레이

공구 디스플레이는 컨트롤러에서 켜집니다.

Power Focus 4000에서:

프로그램 버튼을 눌러주세요.

탐색 버튼을 사용해서 경로 > 공구 > 구성 > 액세서리 버스 > ST 버스 > 모드로 차례대로 이동하세요.

공구 연결

공구는 올바른 Power Focus 구동 유닛을 통해 메인 장치에 230V/50Hz나 115V/60Hz 단상으로 연결되어야 합니다. Power Focus 구동 유닛에 대한 지침을 참조합니다.

접지

공구가 휴대용 또는 수동 고정구에 장착되어 있는 경우, 별도의 2.5mm2 접지 케이블을 사용해서 고정구와 드라이브를 연결해야 합니다.

설치 지침

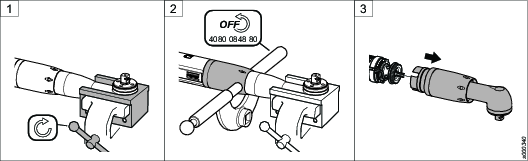

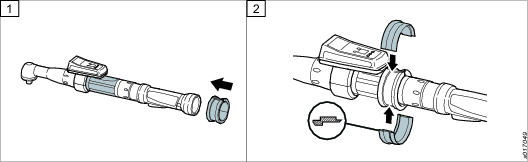

공구 케이블의 피팅

-

공구 케이블이 정확한 유형인지 확인하십시오.

-

커넥터에 비대칭적으로 위치한 헤드 2개를 이용하여 케이블 커넥터를 공구 핸들의 슬롯에 맞춥니다.

-

잠금 너트를 조입니다.

-

케이블 커넥터를 당기고, 밀고, 돌려서 올바르게 연결되었는지 확인하십시오(움직임이 있어서는 안 됩니다).

공구에는 토크 변환기 교정값과 각도 펄스를 POWER FOCUS/구동 유닛에 전송하는 전자 메모리 칩이 내장되어 있습니다. 공구가 연결되어 있는 동안 이렇게 변경된 POWER FOCUS의 값은 공구 메모리에 저장됩니다.

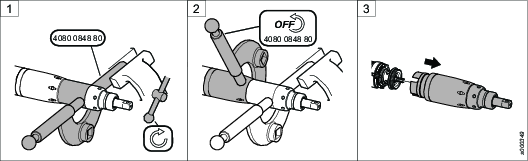

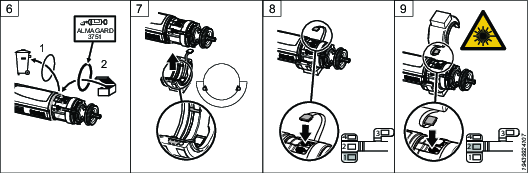

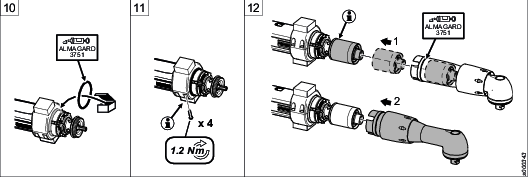

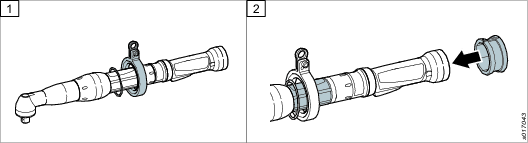

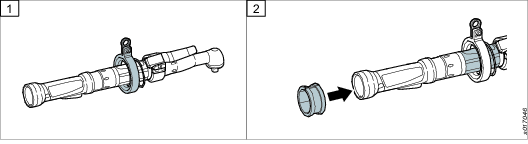

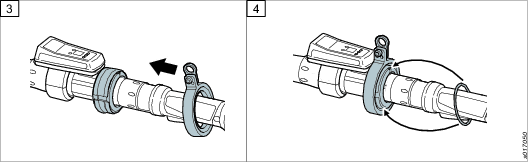

부속품 설치

공구 및/또는 부속품의 분해는 유자격 유지보수 담당자만 수행해야 합니다.

이 장치는 CDRH/IEC 등급 2 레이저 및 IEC Class 1M 라이트를 방사합니다. 빔을 똑바로 쳐다보지 마십시오.

분해하기 전에 공구와 케이블이 분리되었는지 확인합니다.

필요한 공구:

조정 가능한 스패너

스크루드라이버

전면 부품을 클램핑 조(알맞은 크기 선택) 안에 넣고 바이스 안에 클램핑 조를 고정해 주세요.

조정 가능한 스패너를 사용하여 전면 캡 너트를 풀어주세요. 바이스에서 공구를 분리해 주세요.

앵글 기어를 조심스럽게 공구에서 분리해 주세요.

앵글 기어 외장에서 다음 부품들을 분리해 주세요.

잠금 링 (추후 사용을 위해 보관)

실링 와셔 (폐기 예정)

전면 캡 너트 (폐기 예정)

앵글 기어 외장에 다음 부품들을 장착해 주세요.

새롭게 적용 가능한 전면 캡 너트 캡 너트 안에 얇은 층의 그리스를 바릅니다.

새 실링 와셔

잠금 링

모터 외장의 O링을 직경은 동일하지만 더 두꺼운 O링으로 교체해 주세요. O링 및 모터 외장의 하부에 얇은 층의 그리스를 바르세요.

공구를 두 개의 핀이 있는 하프 링 안에 놓아주세요. 하프 링을 올바른 위치에 장착하면 모터 외관의 슬롯에 맞춰지고 하프 링이 돌아가는 걸 방지합니다.

플렉스 케이블과 1로 표시된 버스 포트를 연결해 주세요.

하프 링 상단에 있는 플렉스 케이블과 2로 표시된 버스 포트를 연결하고 2개의 하프 링을 함께 장착해 주세요.

슬롯 안의 O링은 하프 링의 앞에 놓아주세요. O링에 얇은 층의 그리스를 바르세요.

스크류드라이버를 사용해서 4개의 나사로 두 개의 하프링을 고정해 주세요.

하프 링의 끝부분을 확실하게 밀폐시켜주세요.

기어 외장에서 유성 기어를 빼내세요. 샤프트 위의 유성 기어를 완전히 눌러주세요.

기어 휠이 올바른 위치에 있는지 확인해 주세요.

기어를 조심스럽게 빼냅니다. 실링 와셔에 얇은 층의 그리스를 바르세요.

전면 부품을 클램핑 조 안에 넣고 바이스 안에 클램핑 조를 고정해 주세요.

조정 가능한 스패너를 사용하여 전면 캡 너트를 고정해 주세요.

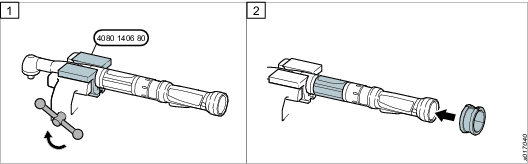

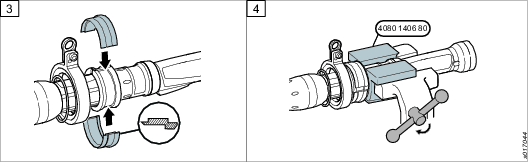

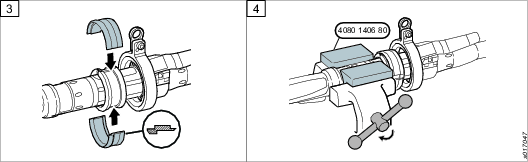

회전형 서스펜션 요크 장착

필요한 공구 및 재료

조립/분해 공구 4080 1406 80

바이스

서클립 플라이어

50 Nm 미만인 공구

바이스 및 조립/분해 공구를 사용하여 공구를 고정합니다.

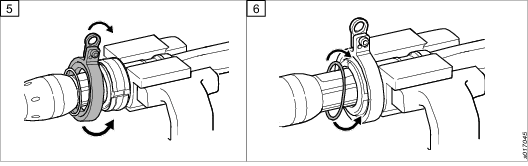

고무 커버를 조립/분해 공구 옆의 모터 커버에 부착합니다.

고무 커버에 클램프 링을 부착합니다.

클램프 링 위로 요크링을 밀면서 공구에 요크링을 부착합니다.

클램프 링의 슬롯 안에 서클립으로 요크 링을 고정합니다.

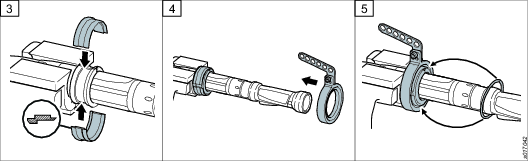

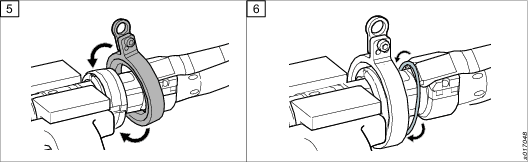

50 Nm 이상인 공구

서클립과 요크 링을 공구 위에 끼웁니다.

고무 커버를 공구의 모터 커버 위에 부착합니다.

고무 커버에 클램프 링을 부착합니다.

바이스 및 조립/분해 공구를 사용하여 공구를 고무 커버에 대고 고정합니다.

요크 링을 클램프 링 위로 밉니다.

클램프 링의 슬롯 안에 서클립으로 요크 링을 고정합니다.

부속품을 포함하는 공구

서클립과 요크 링을 공구 위에 끼웁니다.

고무 커버를 모터 커버 위에 부착합니다.

고무 커버에 클램프 링을 부착합니다.

바이스 및 조립/분해 공구를 사용하여 공구를 고무 커버에 대고 고정합니다.

요크 링을 클램프 링 위로 밉니다.

클램프 링의 슬롯 안에 서클립으로 요크 링을 고정합니다.

스캐너 부속품을 포함하는 공구

고무 커버를 공구의 모터 커버에 부착합니다.

고무 커버에 클램프 링을 부착합니다.

클램프 링 위로 요크링을 밀면서 공구에 요크링을 부착합니다.

클램프 링의 슬롯 안에 서클립으로 요크 링을 고정합니다.

작동

인체공학적 지침

본 일반 인체공학적 지침 목록을 읽고 귀하의 작업장을 고려하여, 자세, 구성품 배치 또는 작업 환경의 개선 대상 영역을 확인하십시오.

휴식을 자주 취하고 작업 자세를 자주 바꾸십시오.

작업장 영역을 본인의 필요 및 작업에 맞게 조정하십시오.

정적인 동작을 피하려면 부품이나 공구가 어디에 위치해야 하는지 파악하여 편리한 동선으로 조정해야 합니다.

테이블 및 의자와 같이 작업에 적절한 작업장 장비를 사용하십시오.

어깨 높이보다 높은 작업 자세 또는 조립 작업 중에 정적인 상태를 유지해야 하는 자세는 피하십시오.

어깨 높이보다 높은 곳에서 작업할 때 토크 암, 호스 릴 또는 중량 밸런서와 같은 도구를 이용하여 중량을 줄임으로써 움직임이 없는 어깨 위로 가해지는 부하를 줄이십시오. 또한 도구를 몸 가까이 잡는 것으로도 움직임이 없는 어깨 위로 가해지는 부하를 줄일 수 있습니다.또한 부하물을 몸 가까이 잡는 것으로도 움직임이 없는 근육에 가해지는 부하를 줄일 수 있습니다.

자주 휴식을 취해야합니다.

팔이나 손목을 지나치게 뻗는 자세는 피해야 하며, 특히 어느 정도의 힘을 필요로 하는 작업을 수행하는 동안에는 절대 삼가십시오.

최소한으로 눈과 머리를 움직일 수 있는 편리한 시야로 조정하십시오.

작업을 수행할 때 적절한 조명을 사용하십시오.

작업을 수행할 때 적절한 공구를 사용하십시오.

소음이 심한 환경에서는, 귀 보호 장비를 사용하십시오.

고급 인서트 공구 및 소모품을 사용하여 과도한 진동에 최대한 노출되지 않도록 하십시오.

반발력에 대한 노출을 최소화하십시오.

절단 시:

절단용 휠을 구부러지거나 적절히 사용하지 않을 경우, 끼일 수 있습니다. 절단용 휠에 알맞은 플랜지를 사용하고 해당 절단용 휠이 구부러지지 않도록 주의하십시오.

드릴링 시:

드릴 비트로 강제로 뚫고 나아갈 때 드릴이 정지할 수 있습니다. 엔진 정지 토크가 높을 경우 지지 핸들을 사용하십시오. 안전 표준 ISO11148 Part 3에서는 피스톨 그립 공구의 경우 10 Nm가 넘는 반응 토크를 흡수하고 스트레이트 공구의 경우 4 Nm가 넘는 반응 토크를 흡수하는 장치를 사용하도록 권장하고 있습니다.

직접 구동 스크루 드라이버 또는 너트러너를 사용할 시:

반발력은 공구 설정 및 조인트 특성에 좌우됩니다. 힘과 자세는 작업자가 견딜 수 있는 반응력의 크기를 결정합니다. 작업자의 힘과 자세에 맞게 토크 설정을 조정하고 토크가 지나치게 높은 경우에는 토크 암 또는 반응 바를 사용하십시오.

먼지가 많은 환경에서는, 먼지 추출 시스템을 사용하거나 입 보호 마스크를 착용하십시오.

작동 지침

오픈 엔드 너트러너에 대한 특별 주의 사항

일반 지침

공구는 해당 나사 조인트 어플리케이션에 사용하는 관련 토크 반응 바와 함께 사용해야 합니다.

듀얼 트리거

듀얼 트리거 (작동 중에 사용 권장)

작동

공구의 작동 순서가 올바르게 되어 있는지, 또한 공구가 예상치 못한 동작을 하지 않도록 컨트롤러가 프로그래밍되어 있는지 확인하십시오. 이러한 확인 작업을 하지 않으면 사용자가 상해를 입을 수 있습니다.

공구 손잡이 위쪽에 있는 기능 표시등을 확인하여 공구의 구동 방향이 올바른지 확인하십시오.

소프트 스타트 기능을 사용하면 나사 헤드와 스레드를 쉽게 삽입할 수 있습니다.

소프트 스타트 구동 시간은 조정이 가능하며 구동 유닛용 설명서를 참조하십시오.

공구에는 다음과 같은 신호 표시등이 장착되어 있습니다,

녹색 = 조임 상태 양호.

황색 = 경고 - 토크 부족

적색 = 경고 – 토크 과다.

주황색 = 기능 표시자

청색 = 기능 표시자

서비스

ESD 문제 방지

제품과 컨트롤러 내부의 부품은 정전기 방전에 민감합니다. 추가 고장을 방지하려면 서비스 및 유지관리가 ESD 승인 작업 환경에서 수행되었는지 확인하십시오. 아래의 그림은 적절한 서비스 워크 스테이션에 대한 예입니다.

유지보수 지침

분해 검사

수리 지침을 사용할 수 있고, 또는 Tensor 도구에 대한 수리 교육을 받은 자격있는 인원만이 수리를 실시해야 합니다.

전기 모터는 밀폐된 유닛이며 어떠한 경우에도 Atlas Copco Industrial Technique AB의 직원만이 개봉할 수 있습니다!

전기 모터에 결함이 있거나 수리가 필요하다고 결정하면, 모터 전체를 Atlas Copco Industrial Technique에 보내 교체하세요.

Atlas Copco Industrial Technique 요원이 아닌 다른 사람이 개봉한 모터는 서비스를 받을 수 없습니다.

분해검사 및 예방 유지 보수는 매년 정기적 또는 최대 250,000회 조임 중 먼저 발생하는 날짜에 실시할 것을 권장합니다. 가혹한 환경에서 장비를 사용하는 경우, 분해검사를 더 자주 해야 할 수도 있습니다. 장비가 올바르게 작동하지 않는 경우, 즉시 검사해야 합니다.

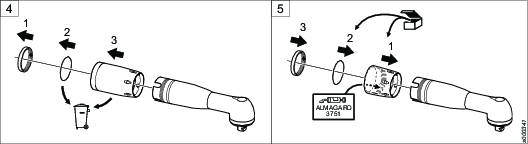

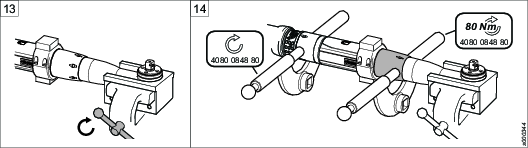

도구를 분해하는 경우, 언제나 특별히 설계된 수리 도구 4080 0848 80를 사용하세요. (수리 도구 2개 필요).

소형 헤드(-SH) 모델의 분해검사 분해검사 및 예방 유지보수는 매년 정기적 또는 최대 10,000회, 조임 중 먼저 발생하는 날짜에 실시할 것을 권장합니다. 토크가 높고 주기율이 높거나 조임 시간이 긴 환경에서 장비를 사용하는 경우, 분해검사를 더 자주 해야 할 수도 있습니다. 장비가 올바르게 작동하지 않는 경우, 즉시 검사해야 합니다.

서비스 권장 사항

정기적으로 예방 유지보수를 할 것을 권장합니다. 예방 유지보수에 대한 자세한 정보를 참조하십시오. 제품이 제대로 작동하지 않을 경우, 서비스를 신청해 검사 받으십시오.

예방 유지보수에 대한 자세한 정보가 포함되어 있지 않은 경우, 다음과 같은 일반 지침을 따르십시오.

적절한 부품을 꼼꼼하게 청소합니다.

결함이 있거나 마모된 부품을 교체합니다.

서비스 지침

분해검사 및 예방 유지보수는 매년 정기적 또는 최대 250,000회 조임 중 먼저 발생하는 날짜에 실시할 것을 권장합니다. 토크가 높고 사이클 율이 높거나 조임 시간이 긴 환경에서 장비를 사용하는 경우, 분해검사를 더 자주 해야 할 수도 있습니다. 장비가 올바르게 작동하지 않는 경우, 즉시 검사해야 합니다.

분해검사 시 모든 부품을 꼼꼼히 청소해야 하며 결함이 있거나 마모된 부품(예: O-링)은 교체해야 합니다.

크로우 풋(Crowfoot) 서비스 지침

매 조임 간격이 끝난 후, 크로우 풋은 분해, 청소 및 윤활 처리를 수행해야합니다. 기어 휠은 쉽게 마모될 수 있으므로 상태를 점검하는 것이 중요합니다. 기어 휠 중 일부라도 마모 또는 손상된 경우 반드시 기어 휠 전체를 교체해야 합니다. 또한 필요한 경우 니들 베어링도 교체해야 합니다.

추가 그리스는 크로우 풋 서비스 사이에 일정한 간격으로 주입구를 통해 그리스 건으로 공급되어야 합니다. 출력 소켓에 그리스가 흘러 나올 때까지 그리스를 채웁니다. 그리스를 너무 많이 공급하면 과열 및 속도 저하를 야기하므로 주의하십시오.

유형 | 간격 | 유지보수 |

폐쇄 크로우 풋 | ||

|---|---|---|

오프셋라인 인라인 | 작업 시작/종료 시, 최소 6,000번의 조임 후 | 크로우 풋 윤활 |

개방 크로우 풋 | ||

|---|---|---|

오프셋라인 인라인 | 작업 시작/종료 시, 단 최소 4,000번의 조임 후 | 크로우 풋 윤활 |

모든 크로우 풋 | ||

|---|---|---|

오프셋라인 인라인 | 눈으로 확인 가능한 마모가 있거나 고정력이 약화된 경우 | 출력 소켓 기어 교체 기어의 마모된 부분 교체 |

윤활 지침

윤활 안내

부품 | 윤활제 |

|---|---|

베어링이 있는 유성 기어 | Molycote BR2 Plus |

베어링이 있는 앵글 기어 | Atlas Gear Grease 270 |

케이블 너트 | CRC Lithium Grease No. 3020 |

나사산, O-링, 기타 | Almagard LE 3751 |

윤활

각 서비스 상황에서 윤활 지침에 따라 윤활하십시오.

자세한 정보는 ServAid - https://servaid.atlascopco.com를 참조하십시오.

수리 지침

수리

수리는 자격 있는 공인 기사만이 수행해야 합니다. 자세한 정보는 현지 Atlas Copco 영업 담당자에게 문의하십시오.

문제 진단

공구 과열

공구를 적절히 조정하여 운영자가 계속하는 어떠한 일반적인 라인 작업도 처리할 수 있습니다. 과열을 일으킬 수 있는 일부 요인들의 조합: 정격 이상의 토크, 너무 낮은 속도, 너무 긴 램프 시간(모터가 장시간 동안 토크를 높게 잡아야 함), 너무 높은 정 토크, 너무 부드러운 조인트, 짧은 회전 시간. 교정을 위해, 속도, 램프 시간, 조임 전략을 살펴보세요. 1단계와 Ergoramp를 적용할 경우 열을 가장 많이 보존합니다. POWER FOCUS의 사용자 안내서를 참조해 주세요. 위에서 설명한 교정 작업으로 충분치 않다면, 다음 단계의 고용량 공구를 선택하세요.

Power Focus 600/6000

장치의 전원이 켜져 있습니까? 전면 도어 뒤에 있는 접지 결함 회로 차단기를 확인합니다. 작동을 시켜야만 할 경우, 작동을 재개하기 전에 1차 원인을 찾아야 합니다. 원격 시동 커넥터의 배선이 올바른지 확인합니다. 자세한 정보는 9836 4954/9836 7446을 참고하십시오.

Power Focus 3000/4000

POWER FOCUS의 스위치가 켜져 있고 RUN(작동) 모드로 되어 있습니까? 올바른 POWER FOCUS(ST31/ST32/ST61/STR31/STR61-Tensor3-7, ST81-Tensor8-9)가 사용되는지 확인합니다. 구동 부품의 퓨즈를 확인합니다. POWER FOCUS/구동 유닛의 사용자 가이드를 참조하여 드라이브 매개변수를 확인합니다. 드라이브 뒷면에 있는 접지 결함 회로 차단기를 확인합니다. 작동을 시켜야만 할 경우, 작동을 재개하기 전에 1차 원인을 찾아야 합니다. 원격 시동 커넥터의 배선이 올바른지 확인합니다. 자세한 정보는 9836 2258을 참고하십시오.

재활용

환경 규제

제품이 목적에 도움이 되려면, 올바르게 재활용되어야 합니다. 제품을 분해해서 지역 규정에 따라 구성품을 재활용하십시오.

배터리는 국가의 배터리 회수 기관에서 처리해야 합니다.

재활용 정보

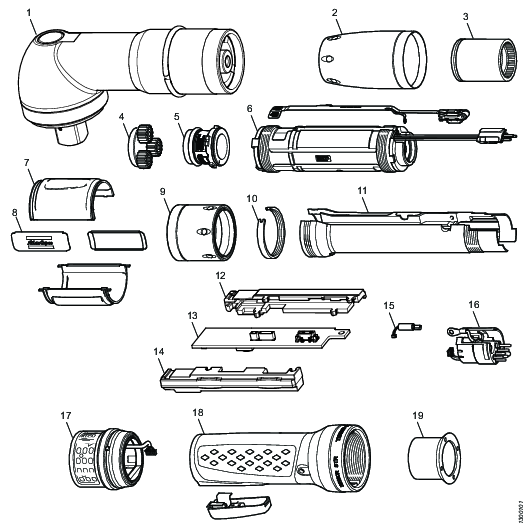

부품 | 비고 | 재활용 | |

1 | 각도 헤드 | 금속, 강철 | |

2 | 캡 너트 | 금속, 강철 | |

3 | 기어 케이스 | 금속, 강철 | |

4 | 유성 기어 | 강철 | |

5 | 토크 변환기 | 금속, 강철 | |

6 | 모터 | WEEE | |

7 | 덮개 | 플라스틱, 기타, PA | |

8 | 판 | 금속, 강철 | |

9 | 캡 너트 |

| 금속, 강철 |

10 | 스냅 링 | 금속, 강철 | |

11 | 핸들 본체 |

| 금속, 알루미늄 |

12 | 메인 보드 홀더 | 노트: 전자 모듈의 새 버전에서만 해당 (13번) | 고무 - 열가소성 엘라스토머 |

13 | 전자공학 모듈 | WEEE | |

14 | 메인 보드 홀더 | 노트: 전자 모듈의 새 버전에서만 해당 (13번) | 고무 - 열가소성 엘라스토머 |

15 | 전자공학 모듈 | WEEE | |

16 | 전자공학 모듈 | WEEE | |

17 | HMI 모듈 | WEEE | |

18 | 손잡이 및 버튼 | 플라스틱, 기타 소재 및 금속, 강철 | |

19 | 너트 | 금속, 강철 |