PST5-200CUL

Electromechanical press

Información de producto

Información general

Palabras de las señales de seguridad

Las palabras de las señales de seguridad Peligro, Advertencia, Precaución y Aviso tienen los siguientes significados:

PELIGRO | PELIGRO indica una situación de riesgo cuyo resultado, en caso de no evitarse, será la muerte o lesiones personales de gravedad. |

ADVERTENCIA | ADVERTENCIA indica una situación de riesgo cuyo resultado, en caso de no evitarse, podría ser la muerte o lesiones personales de gravedad. |

PRECAUCIÓN | PRECAUCIÓN, utilizada con el símbolo de alerta de seguridad, indica una situación de riesgo cuyo resultado, si no se evita, podrían ser lesiones menores o leves. |

AVISO | AVISO se utiliza para indicar prácticas que no están relacionadas con lesiones personales. |

Garantía

La garantía del producto finalizará 12+1 meses tras la entrega por parte del centro de distribución de Atlas Copco.

El desgaste y deterioro normales de las piezas no están cubiertos por la garantía.

El desgaste normal es aquel que requiere la sustitución de una pieza u otro ajuste/revisión durante el mantenimiento estándar de la herramienta para ese periodo (expresado en tiempo, horas de funcionamiento o de forma similar).

La garantía del producto se basa en un uso, mantenimiento y reparación adecuados de la herramienta y sus componentes.

El daño que sufran las piezas a consecuencia de un mantenimiento inadecuado o realizado por técnicos que no sean Atlas Copco o sus Socios de servicio certificados durante el periodo de garantía no está cubierto por la garantía.

Para evitar los daños o la destrucción de las piezas de la herramienta, someta la herramienta a las operaciones de servicio que establece el plan recomendado de mantenimiento y siga las instrucciones adecuadas.

Las reparaciones de garantía solo se realizan en los talleres de Atlas Copco o por sus Socios de servicio certificados.

Atlas Copco ofrece una garantía ampliada y un mantenimiento preventivo de vanguardia a través de sus contratos ToolCover. Para obtener más información, póngase en contacto con su representante de Servicio local.

Para los motores eléctricos:

La garantía solo se aplicará si el motor eléctrico no se ha abierto.

Sitio de Internet

Puede encontrar información relacionada con nuestros productos, accesorios, piezas de repuesto y material impreso en el sitio web Atlas Copco.

Visite: www.atlascopco.com.

ServAid

ServAid es un portal que se actualiza continuamente y contiene información técnica, como:

Información sobre regulaciones y seguridad

Datos técnicos

Instrucciones de instalación, operación y servicio

Listas de repuestos

Accesorios

Planos de dimensiones

Visite: https://servaid.atlascopco.com.

Para obtener más información, póngase en contacto con su representante de Servicio local Atlas Copco.

Hojas de datos de seguridad de MSDS/SDS

Las fichas de datos de seguridad describen los productos químicos vendidos por Atlas Copco.

Consulte el sitio web de Atlas Copco para más información www.atlascopco.com/sds.

País de origen

Para el país de origen, consulte la información en la etiqueta del producto.

Planos de dimensiones

Puede encontrar planos de dimensiones en el archivo de planos de dimensiones o en ServAid.

Visite: http://webbox.atlascopco.com/webbox/dimdrw o https://servaid.atlascopco.com.

Descripción general

Descripción general

La prensa servoeléctrica PST se basa en las soluciones QST probadas en el sector. Nuestro sistema de eje de prensa ofrece una gran productividad y una homogeneidad completa para toda la gama en diferentes tipos de aplicaciones. El husillo de rodillos planetarios cuenta con un alto nivel de eficiencia y tiene la función de transformar el movimiento de rotación desde la caja de cambio mecánica a un movimiento linear potente y preciso. La plataforma informática ToolsTalk de PowerMacs facilita el uso, la programación y el control.

Características

Diseño compacto y sencillo

Husillo de rodillos planetarios avanzados

Unidad de engranajes mecánica en lugar de correa

Motor QST mecánico con conector de cable inteligente

Chip de eje y comunicación digital

Hardware y software comunes con QST

Compatible con ToolsNet

Versión con freno para posición de estacionamiento y espera (opcional)

Ventajas

Fácil de integrar en espacios limitados debido a su diseño compacto y sencillo

Gran durabilidad

Inventario de piezas de repuesto reducido

Gran productividad debido a sus altos niveles de velocidad, aceleración y desaceleración

Menos costes de instalación y formación

Parte de Smart Connected Assembly

Aplicaciones

PST es un actuador electromecánico que puede utilizarse para el ensamblaje de, por ejemplo, cojinetes, retenes, engranajes o pasadores de alineación cuando se necesite alta precisión y trazabilidad. Puede prensar hasta un límite y controlar la fuerza del actuador, o puede prensar hasta una distancia determinada y controlar la carrera del actuador.

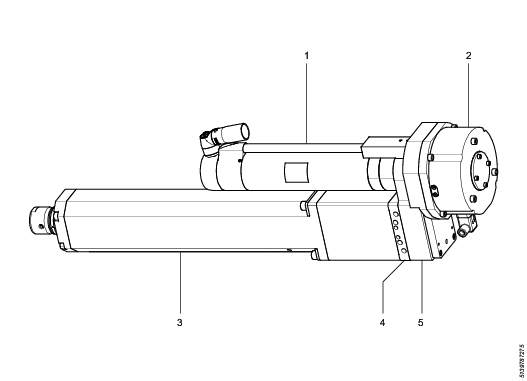

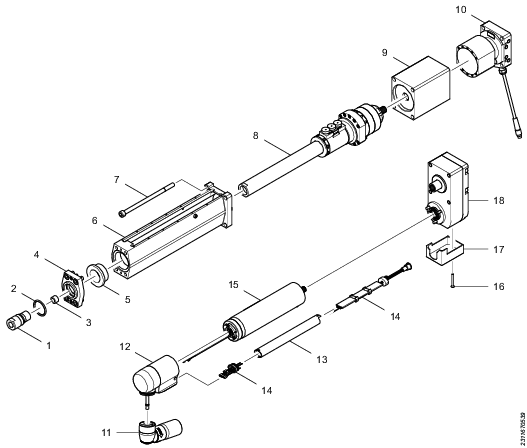

Componentes principales

1 | Motor | 4 | Célula de carga |

2 | Freno (solo CBUL) | 5 | Caja de engranajes |

3 | Ensamblaje de la caja del tornillo de rodillo |

Condiciones medioambientales normales

Este producto está diseñado para ser seguro en las siguientes condiciones:

Uso en interiores

Altitud máxima de 2 000 m

Temperatura ambiente: de 0 °C a 40 °C

Humedad relativa máxima del 80 % para temperaturas máximas de 31 °C, disminuyendo linealmente hasta el 50 % con una humedad relativa del 40 °C

Grado de contaminación 2

Datos técnicos de producto

Puede encontrar los datos técnicos del producto en ServAid o en el sitio web Atlas Copco.

Visite: https://servaid.atlascopco.com o www.atlascopco.com.

Accesorios

Accesorios opcionales

Adaptador de herramienta de presión para PST

El adaptador de herramienta de presión permite colocar las herramientas del cliente en un ángulo específico alrededor del eje de presión.

Se debe utilizar para aplicaciones con fuerzas de tracción.

Retire los dos tornillos (2x) y ensamble el adaptador de herramienta de presión con el pistón de presión.

Ensamble los dos tornillos (2x) y apriete siguiendo la tabla.

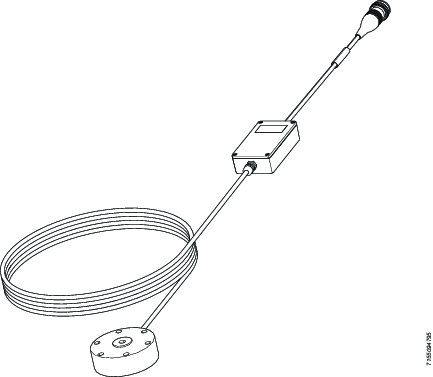

Transductor de fuerza de presión

El transductor de validación de fuerza de prensa se utiliza junto con el STanalyser/STa 6000 para medir la fuerza de prensa en la aplicación actual, para la calibrar el PST con la aplicación actual o como un control de calidad regular del PST. Consulte la documentación del STanalyser/STa 6000 para las instrucciones de funcionamiento.

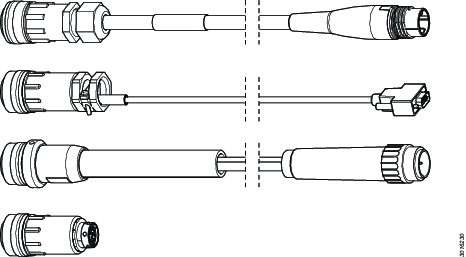

Cable de programación TTS-QST

El cable de programación TTS se utiliza para programar herramientas QST/PST cuando se hayan cambiado el motor o la célula de carga.

Descripción general del servicio

Recomendaciones de servicio

Es recomendable realizar periódicamente operaciones de mantenimiento preventivo. Consulte la información detallada sobre el mantenimiento preventivo. Si el producto no funciona adecuadamente, deje de utilizarlo e inspecciónelo.

Si no dispone de información detallada sobre el mantenimiento preventivo, siga estas pautas generales:

Limpie adecuadamente los componentes apropiados

Sustituya cualquier componente defectuoso o desgastado

Recambios

En caso de preguntas sobre los recambios consulte ServAid.

Instalación

Requisitos para la instalación

Requisitos

La prensa PST está diseñada para su uso como máquina o componente de maquinaria. La responsabilidad de la manipulación, instalación y uso de este producto recae en el MTB (fabricante de máquina-herramientas) y en el usuario final.

El MTB o el responsable de las instalaciones deberá siempre realizar una evaluación de riesgos según la norma ISO 13849-1, con el fin de determinar el nivel de rendimiento requerido para toda la instalación.

Sólo el personal cualificado deberá realizar la instalación, el funcionamiento y el servicio de la Prensa PST.

Instrucciones de instalación

Información general de la instalación

La prensa PST puede instalarse utilizando los orificios para tornillos delanteros o traseros. Consulte los gráficos de dimensiones en ServAid para las dimensiones de instalación.

Lubricante | Descripción |

|---|---|

Klüberlub® BE 71-501 | http://www.klueber.com/en/product-detail/id/404/ |

Tornillo | Par de torsión [Nm] | Par de torsión [tf lb] |

|---|---|---|

M3 | 1,7 | 1,25 |

M4 | 4,0 | 2,95 |

M5 | 7,5 | 5,53 |

M6 | 13 | 9,59 |

M8 | 30 | 22,13 |

M10 | 60 | 44,25 |

M12 | 110 | 81,13 |

M14 | 180 | 133 |

M16 | 280 | 206,52 |

Aplique aceite en las partes roscadas del tornillo antes de apretar.

Utilice únicamente tornillos de la clase de resistencia 12.9 (DIN 912).

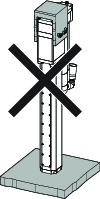

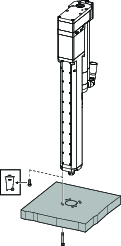

Montaje delantero con instalación vertical

Pulse | Montaje delantero |

|---|---|

PST 5 | M8 (4x) |

PST10 | M8 (4x) |

PST20 | M8 (8x) |

PST35 | M10 (8x) |

PST50 | M10 (8x) |

PST60 | M10 (8x) |

PST100 | M12 (8x) |

Herramientas necesarias

Llaves o brocas Allen 4-10 mm

Brocas y bocas de tornillo

Llaves o brocas Torx® T6-T25

Llave dinamométrica

Dispositivo de elevación

Destornilladores

Alicates

Extractor de rodamientos (opcional)

Galga de espesores

Ajuste una argolla de suspensión en el extremo trasero de la prensa, consulte los gráficos de dimensiones en ServAid.

Retire los tornillos en el extremo delantero de la prensa.

Levante la prensa a una posición vertical.

Ensamble la prensa con la placa de montaje mediante dos tornillos más largos nuevos.

Consulte los gráficos de dimensiones en ServAid para longitud del tornillo.

Fuerza radial en el pistón de prensa

Peso de herramientas de prensa máx. permitido (masa) para instalación vertical

Modelo de prensa PST | Con freno (kg) | Con freno (lb) | Sin freno (kg) | Sin freno (lb) |

|---|---|---|---|---|

PST5 | 25 | 55 | 8 | 17,6 |

PST10 | 50 | 110 | 8 | 17,6 |

PST20 | 100 | 220 | 16 | 35,5 |

PST35 | 175 | 385 | 28 | 61,6 |

PST50 | 250 | 550 | 40 | 88 |

PST60 | 250 | 550 | 40 | 88 |

PST100 | 500 | 1100 | 80 | 176 |

Herramientas necesarias

Llaves o brocas Allen 4-10 mm

Brocas y bocas de tornillo

Llaves o brocas Torx® T6-T25

Llave dinamométrica

Dispositivo de elevación

Destornilladores

Alicates

Extractor de rodamientos (opcional)

Galga de espesores

Ajuste una argolla de suspensión en el extremo trasero de la prensa.

Levante la prensa a una posición vertical.

Fije la prensa y apriete los tornillos diagonales hasta el par de torsión especificado.

Montaje trasero con instalación vertical

Pulse | Montaje trasero |

|---|---|

PST 5 | M8 (8x) |

PST10 | M8 (8x) |

PST20 | M10 (8x) |

PST35 | M10 (8x) |

PST50 | M12 (8x) |

PST100 | M16 (8x) |

Herramientas necesarias

Llaves o brocas Allen 4-10 mm

Brocas y bocas de tornillo

Llaves o brocas Torx® T6-T25

Llave dinamométrica

Dispositivo de elevación

Destornilladores

Alicates

Extractor de rodamientos (opcional)

Galga de espesores

Cuando utilice los orificios para tornillos traseros, utilice los orificios de ambos lados de la prensa

No utilice tornillos demasiado largos, consulte los gráficos de dimensiones en ServAid.

Apriete los tornillos de acuerdo con la Tabla de par de torsión .

Asegúrese de sujetar la prensa hasta que todos los tornillos estén apretados.

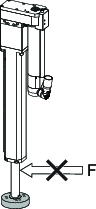

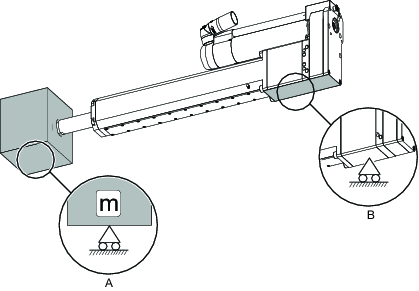

Instalación horizontal

Pulse | Peso máx. de herramienta (A) | Requerimiento de soporte de prensa (B) |

|---|---|---|

PST 5 | 2 kg | No |

PST 10 | 2 kg | No |

PST 20 | 4 kg | Sí (solo CBUL) |

PST 35 | 7 kg | Sí |

PST 50 | 10 kg | Sí |

PST 55 | 10 kg | Sí |

PST 100 | 20 kg | Sí |

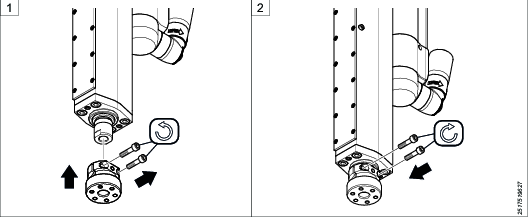

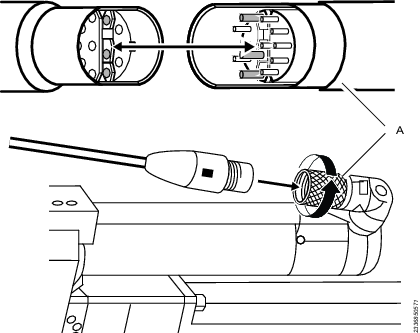

Instalar el cable de motor

Alinee el cable de motor con las clavijas en el contacto de la prensa.

Empuje suavemente el motor hacia el inicio de las roscas.

Gire la empuñadura (A) en el sentido de las agujas del reloj para instalar y bloquear el motor del cable.

Servicio

Prevención de descargas electrostáticas

Los componentes del interior del producto y el controlador son sensibles a las descargas electrostáticas. Para evitar posibles averías, asegúrese de realizar el servicio y el mantenimiento en un entorno de trabajo aprobado con respecto a descargas electrostáticas. La siguiente figura muestra un ejemplo de una estación de servicio adecuada.

Instrucciones de mantenimiento

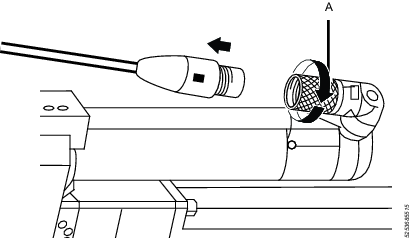

Precauciones

Gire la empuñadura (A) en el sentido contrario a las agujas del reloj para liberar el motor del cable.

Extraiga el cable del motor.

Requerimientos de servicio

Las tareas de mantenimiento las realizará personal cualificado que tenga acceso a las instrucciones de mantenimiento o haya recibido formación para el mantenimiento de herramientas Atlas Copco.

El motor eléctrico es una unidad sellada y no puede ser abierto bajo ninguna circunstancia por personas ajenas a Atlas Copco Industrial Technique AB. Si se determina que el motor eléctrico está averiado o necesita revisión, deberá devolver la unidad completa del motor a Atlas Copco para su sustitución. No se realizará el servicio en motores que hayan sido abiertos por personas ajenas a Atlas Copco.

Recomendaciones de servicio

Es recomendable realizar periódicamente operaciones de mantenimiento preventivo. Consulte la información detallada sobre el mantenimiento preventivo. Si el producto no funciona adecuadamente, deje de utilizarlo e inspecciónelo.

Si no dispone de información detallada sobre el mantenimiento preventivo, siga estas pautas generales:

Limpie adecuadamente los componentes apropiados

Sustituya cualquier componente defectuoso o desgastado

Mantenimiento preventivo

Intervalos de mantenimiento

En condiciones normales de funcionamiento, es decir con una carga del 80 % y una temperatura máxima del motor de 80 ºC, la prensa deberá revisarse en intervalos regulares cada millón de ciclos o una vez al año.

Instrucciones de lubricación

Lubricantes necesarios

Lubricante | Descripción |

|---|---|

Klüberlub® BE 71-501 | http://www.klueber.com/en/product-detail/id/404/ |

Preparación para la lubricación

Antes de la lubricación, lleve la prensa a la posición más alejada posible (menos 5 mm), o todo lo lejos que permita la instalación, para permitir el acceso a la parte roscada interna del tornillo de rodillo.

Apague el suministro eléctrico con la prensa en esta posición de salida.

Para realizar el mantenimiento de prevención no necesita retirar el ensamblaje de la caja del tornillo de rodillo de la caja de engranaje.

Guía de lubricación

Lubricante | Descripción |

|---|---|

Klüberlub® BE 71-501 | http://www.klueber.com/en/product-detail/id/404/ |

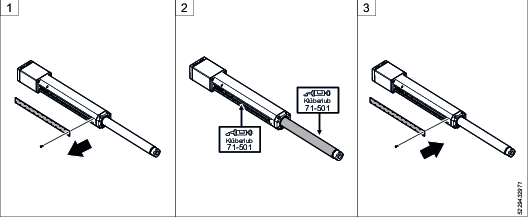

Lubricación del tornillo de rodillo

Lea y siga siempre las instrucciones Preparación para la lubricación.

Lubricante | Descripción |

|---|---|

Klüberlub® BE 71-501 | http://www.klueber.com/en/product-detail/id/404/ |

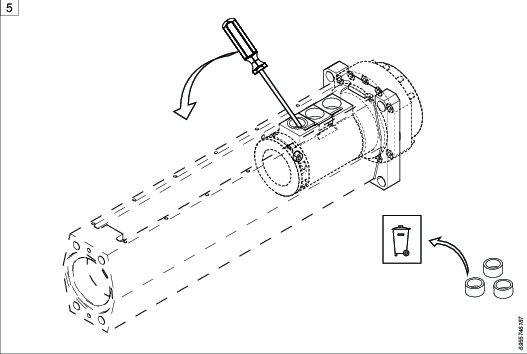

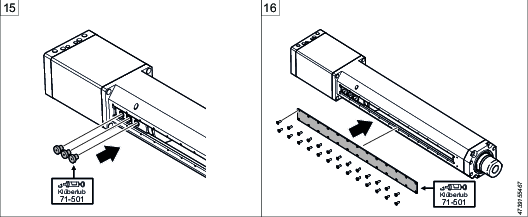

Retire la cubierta y limpie la grasa del interior mediante papel o un paño.

Añada grasa suficiente para llenar las roscas de manera homogénea en la parte visible del tornillo del rodillo.

Vuelva a montar la tapa.

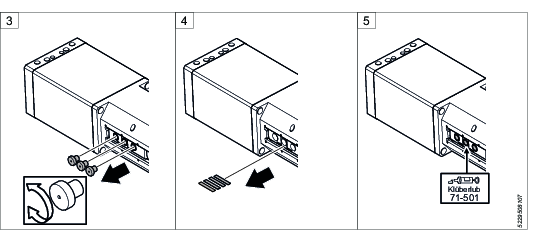

Lubricación de las guías de la caja del tornillo de rodillo y rodillos guía

Añada una pequeña cantidad de grasa (Klüberlub® BE 71-501) en todas las superficies al volver a montar.

Lubricante | Descripción |

|---|---|

Klüberlub® BE 71-501 | http://www.klueber.com/en/product-detail/id/404/ |

Retire la cubierta y limpie la grasa del interior mediante un paño sin pelusas.

Compruebe el desgaste excesivo.

Compruebe:

las guías en el interior de la tapa

las superficies del cojinete de rodillo

la superficie del tornillo de rodillo

Busque una rotación irregular haciendo girar los rodillos guía en los cojinetes de rodillo antes de retirarlo.

Si los cojinetes de rodillo están dañados, cambie todos los cojinetes de rodillo, consulte Cambiar los cojinetes de rodillo.

Retire todas las ballestas.

Añada una pequeña cantidad de grasa (Klüberlub® BE 71-501) en los cojinetes de rodillo guía.

Añada una pequeña cantidad de grasa (Klüberlub® BE 71-501) y monte las ballestas.

Monte los rodillos guía y añada una pequeña cantidad de grasa (Klüberlub® BE 71-501).

Lubrique el tornillo de rodillo mediante grasa (Klüberlub® BE 71-501).

Añada una pequeña cantidad de grasa (Klüberlub® BE 71-501) en el interior de la tapa y vuelva a montar la caja de tornillo de rodillo. Realice un ciclo de la prensa desde la posición FUERA máx. a la posición DENTRO máx. cinco veces a 10 mm/s para distribuir la grasa.

Puede ser necesario un poco de fuerza para ajustar el soporte de rodillo guía central.

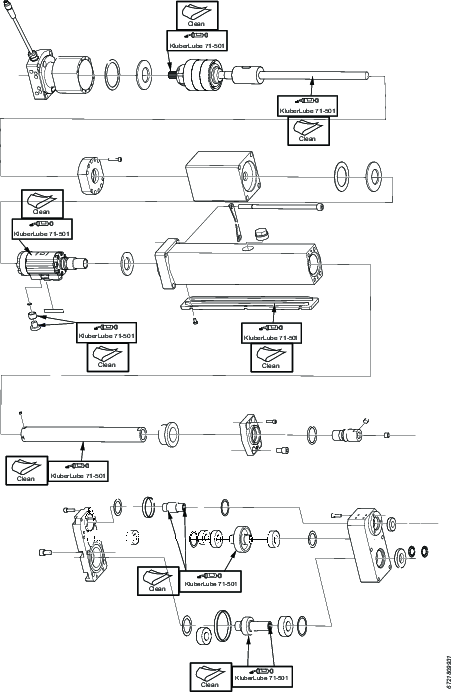

Instrucciones de reparación

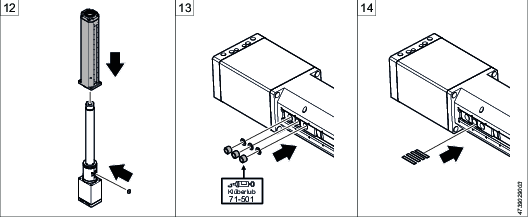

Sustituir el tubo de la tarjeta de comunicación

La sustitución de la tarjeta solo debe realizarla personal de servicio autorizado que haya recibido una formación adecuada. No es necesario desmontar la parte trasera del motor para sustituir la tarjeta de comunicación.

Instrucciones de montaje/desmontaje

Desmontar la caja de tornillo

Herramientas necesarias

Llaves o brocas Allen 4-10 mm

Brocas y bocas de tornillo

Llaves o brocas Torx® T6-T25

Llave dinamométrica

Dispositivo de elevación

Destornilladores

Alicates

Extractor de rodamientos (opcional)

Galga de espesores

Lubricante | Descripción |

|---|---|

Klüberlub® BE 71-501 | http://www.klueber.com/en/product-detail/id/404/ |

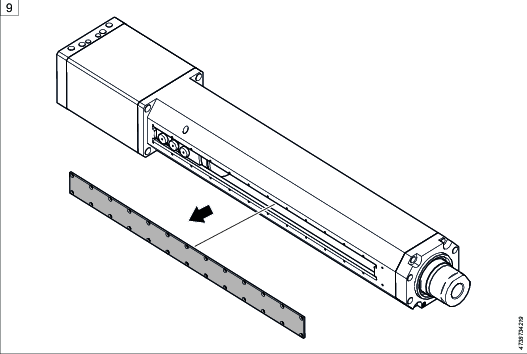

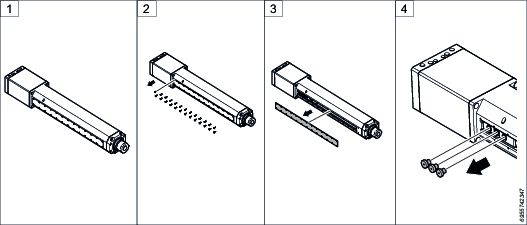

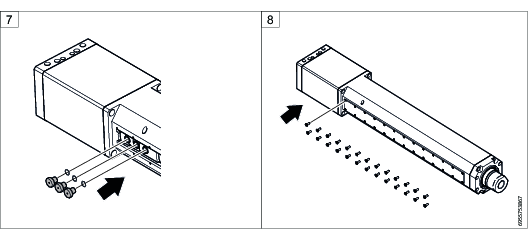

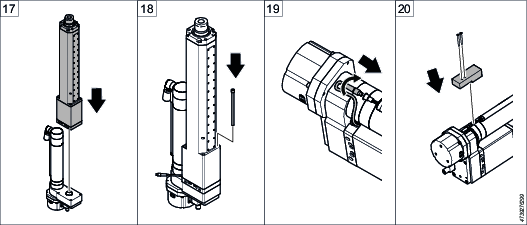

Retire los tornillos de la tapa del conector.

Desmonte la tapa del conector.

Desconecte el cable de la célula de carga del cable de motor.

Fije la prensa sobre la caja de la caja de engranajes mediante un tornillo de banco blando.

Desatornille los pernos (x4) sujetando el conjunto de la caja de tornillo a la caja de engranajes.

Descarte los pernos gastados.

Deslice el conjunto de la caja de tornillo fuera de la junta estriada en la caja de engranajes.

El anillo guía se puede colocar asentado en la caja de engranajes.

Coloque la prensa en una superficie horizontal.

Retire todos los tornillos de la tapa.

Desmonte la tapa.

Desmonte los rodillos guía (x3).

Desmonte todas las ballestas (hasta x4).

Si hubiera menos de 4 ballestas, aumente hasta 4 unidades al volver a montar.

Desmonte la caja de tornillo.

Desmonte el soporte del rodillo central.

Desmonte el conjunto de tuerca de tornillo y eje de pistón girando todo el conjunto del eje interno.

Desmonte el muelle del disco superior (y la arandela de apoyo).

Desmonte la tapa del cojinete exterior (hacia la tuerca de tornillo de rodillo).

Fije sobre la célula de carga/caja en un tornillo de banco mediante mordazas blandas.

Desatornille todos los pernos que sujeten la célula de carga.

Desmonte la tapa del cojinete interior desde el eje de tornillo de rodillo).

Desmonte el muelle del disco del cojinete de tornillo de rodillo y todas las arandelas.

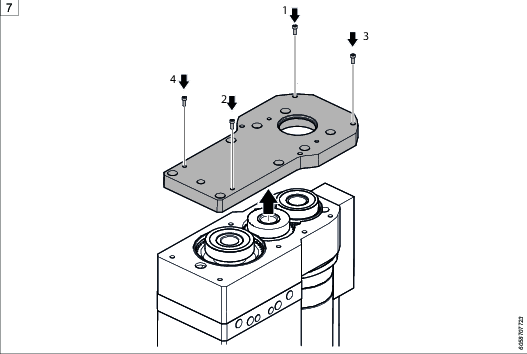

Desatornille todos los pernos y desmonte la brida superior.

Deslice la tuerca de tornillo de rodillo fuera de la caja de la tuerca de rodillo.

Asegúrese de retirar la chaveta de eje que conecta las dos partes para utilizarla al volver a montar.

Deslice la tuerca de tornillo de rodillo de vuelta en el eje del tornillo de rodillo.

El eje de tornillo de rodillo y la tuerca van en pareja, cada uno marcado con un número de serie.

Algunos de los pasos no son necesarios para sustituir el tornillo de rodillo.

Desmontar la caja de engranajes

Herramientas necesarias

Llaves o brocas Allen 4-10 mm

Brocas y bocas de tornillo

Llaves o brocas Torx® T6-T25

Llave dinamométrica

Dispositivo de elevación

Destornilladores

Alicates

Extractor de rodamientos (opcional)

Galga de espesores

Lubricante | Descripción |

|---|---|

Klüberlub® BE 71-501 | http://www.klueber.com/en/product-detail/id/404/ |

Extraiga los tornillos que sujetan la tapa del conector.

Desmonte la tapa del conector.

Desconecte el cable de la célula de carga del cable de motor.

Fije la prensa sobre la caja de engranajes en un tornillo de banco con mordazas blandas.

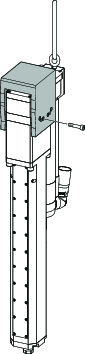

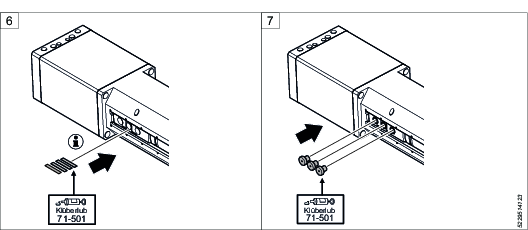

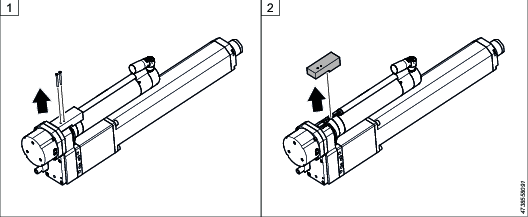

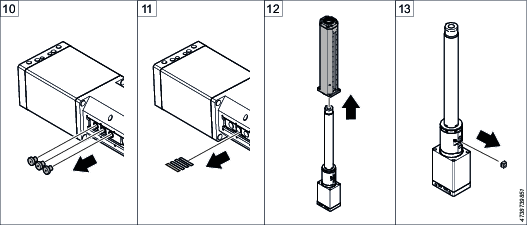

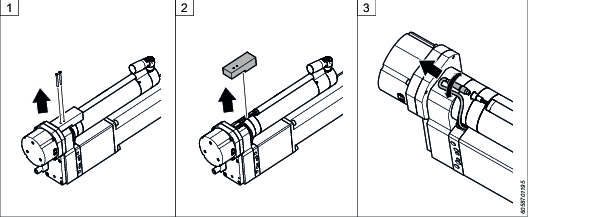

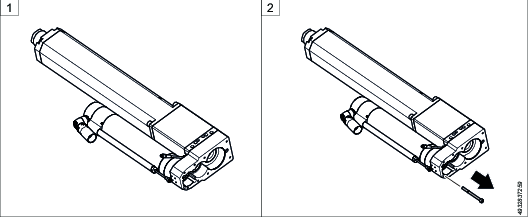

Desmonte el freno Imag. 2-3 (solo prensa CBUL).

Retire los tornillos de la tapa superior.

Retire la tapa superior colocando tornillos largos a través de los orificios roscados.

Recuerde la posición de los anillos guía y de las arandelas de precarga. Las arandelas de precarga se pueden colocar en la tapa superior.

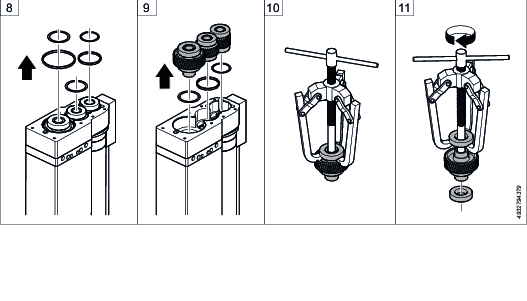

Desmonte los anillos guía y las arandelas de precarga.

Desmonte las ruedas dentadas, el eje y los cojinetes.

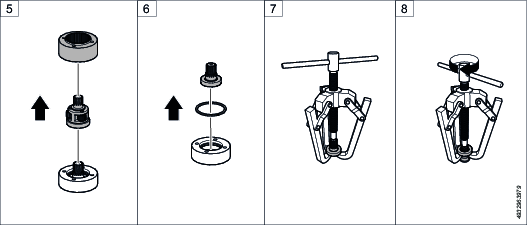

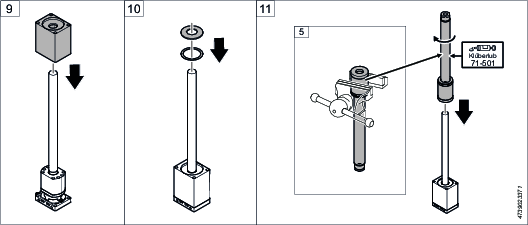

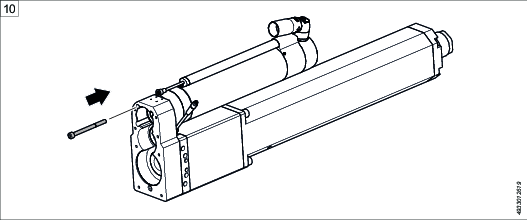

Desmonte todos los cojinetes (x6) con un extractor de cojinetes (Imag. 10-11).

Cambiar los cojinetes de rodillo

Herramientas necesarias

Llaves o brocas Allen 4-10 mm

Brocas y bocas de tornillo

Llaves o brocas Torx® T6-T25

Llave dinamométrica

Dispositivo de elevación

Destornilladores

Alicates

Extractor de rodamientos (opcional)

Galga de espesores

Lubricante | Descripción |

|---|---|

Klüberlub® BE 71-501 | http://www.klueber.com/en/product-detail/id/404/ |

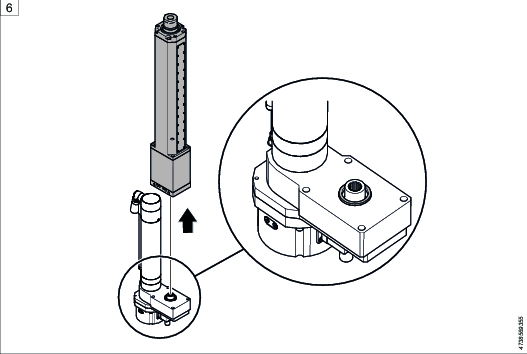

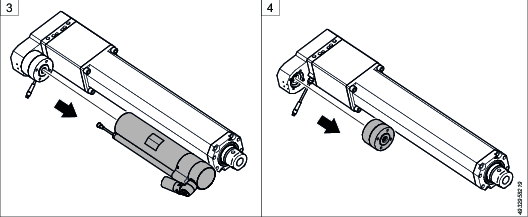

Coloque la prensa en una superficie horizontal.

Retire todos los tornillos de la tapa de la caja de tornillo.

Desmonte la tapa de la caja de tornillo.

Desmonte los rodillos guía y la cuña (x3).

Desmonte los cojinetes de rodillo (x3).

Descarte los cojinetes de rodillo gastados.

Monte los nuevos cojinetes de rodillo (x3).

Aplique una capa fina de grasa (Klüberlub® BE 71-501) en todas las partes.

Monte los rodillos guía y la cuña (x3).

Aplique una capa fina de grasa (Klüberlub® BE 71-501) en todas las partes.

Monte la tapa de la caja de tornillo con los tornillos.

Desmontar el motor y el engranaje planetario

Herramientas necesarias

Llaves o brocas Allen 4-10 mm

Brocas y bocas de tornillo

Llaves o brocas Torx® T6-T25

Llave dinamométrica

Dispositivo de elevación

Destornilladores

Alicates

Extractor de rodamientos (opcional)

Galga de espesores

Lubricante | Descripción |

|---|---|

Klüberlub® BE 71-501 | http://www.klueber.com/en/product-detail/id/404/ |

En primer lugar, desmonte la caja de engranajes, consulte Desmontar la caja de engranajes.

Coloque la prensa sobre una superficie horizontal antes de aflojar los tornillos.

Retire los tornillos que sujetan el engranaje planetario y el motor.

Desmonte la corona dentada.

Desmonte el engranaje planetario (solo aplicable en PST 35, PST50 y PST100).

Desmonte la anilla de seguridad en la caja del engranaje (solo aplicable en PST 35, PST50 y PST100).

Desmonte el piñón central y el cojinete (solo aplicable en PST 35, PST50 y PST100).

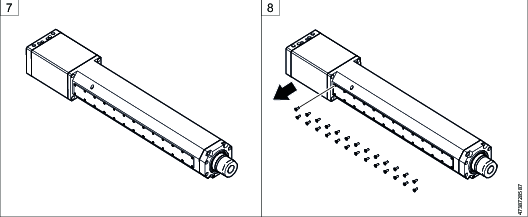

Desmonte el cojinete del piñón central utilizando un extractor de cojinetes. (Imag. 7- 8 solo aplicable en PST 35, PST50 y PST100).

Montar la caja de tornillo

Herramientas necesarias

Llaves o brocas Allen 4-10 mm

Brocas y bocas de tornillo

Llaves o brocas Torx® T6-T25

Llave dinamométrica

Dispositivo de elevación

Destornilladores

Alicates

Extractor de rodamientos (opcional)

Galga de espesores

Lubricante | Descripción |

|---|---|

Klüberlub® BE 71-501 | http://www.klueber.com/en/product-detail/id/404/ |

Recambios necesarios

Recambios | Cantidad |

|---|---|

Cojinetes de rodillo | 3 |

Ballestas | 3 |

Anillos espaciadores | 4 |

Rodillos | 3 |

Junta de eje (junta tórica o junta raspador) | 3 |

Cojinete guía | 1 |

Célula de carga (si fuera necesario) | 1 |

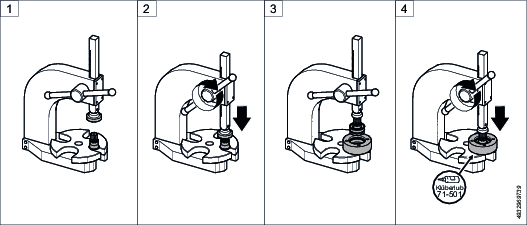

Desatornille la tuerca del tornillo de rodillo del eje del tornillo de rodillo suministrado por SKF.

Monte la chaveta del eje en la tuerca del tornillo de rodillo.

Añada una pequeña cantidad de grasa en todas las superficies y deslice la tuerca del tornillo de rodillo en la caja de la tuerca de tornillo.

Fije sobre la caja de la tuerca de rodillo mediante un tornillo de banco con mordazas blandas.

Monte la brida superior mediante tornillos nuevos.

Apriete los tornillos transversalmente, primero hasta el 50 % del par de torsión, a continuación hasta el 100 % del par de torsión. Par de torsión de acuerdo con Información general de la instalación.

Monte el muelle del disco del cojinete de tornillo de rodillo, el muelle de disco y todas las arandelas.

Monte el lado convexo del muelle del disco hacia el cojinete. Utilice una o varias arandelas entre la caja y el muelle de disco.

Monte la cuña, la arandela y la tapa del cojinete interior en el eje del tornillo de rodillo.

Monte la célula de carga mediante tornillos nuevos. Apriete los tornillos transversalmente con una cabeza hexagonal, primero hasta el 50 % del par de torsión, a continuación hasta el 100 % del par de torsión. Par de torsión de acuerdo con Información general de la instalación.

Fije sobre la célula de carga/caja con un tornillo de banco con mordazas blandas.

Monte la tapa de cojinete exterior.

Monte el muelle de disco superior (y la arandela de apoyo).

El lado convexo hacia la caja de engranajes. Arandela entre la caja y el muelle de disco.

Monte el conjunto de tuerca de tornillo y eje de pistón girando todo el conjunto al eje interno.

Aplique una capa fina de grasa (Klüberlub® BE 71-501) en el tornillo.

Monte el soporte del rodillo central y la caja de tornillo.

Si fuera necesario, monte el cojinete guía, los anillos espaciadores (3x) y los cojinetes de rodillo (3x), consulte Cambiar los cojinetes de rodillo.

Aplique una capa fina de grasa (Klüberlub® BE 71-501) en todas las partes.

Monte las ballestas (x4).

Aplique una capa fina de grasa (Klüberlub® BE 71-501) en todas las partes.

Monte los rodillos guía (x3).

Aplique una capa fina de grasa (Klüberlub® BE 71-501) en todas las partes.

Monte la tapa delantera con los tornillos.

Deslice el conjunto de la caja de tornillo sobre la junta estriada en la caja de engranajes.

Monte el conjunto de la caja de tornillo en la caja de engranajes mediante pernos nuevos (x4).

Apriete los tornillos transversalmente, primero hasta el 50 % del par de torsión, a continuación hasta el 100 % del par de torsión. Par de torsión de acuerdo con Información general de la instalación.

Monte el cable de la célula de carga en cable de motor.

Monte la tapa del conector con los tornillos (x2).

Montaje de la caja de engranajes

Herramientas necesarias

Llaves o brocas Allen 4-10 mm

Brocas y bocas de tornillo

Llaves o brocas Torx® T6-T25

Llave dinamométrica

Dispositivo de elevación

Destornilladores

Alicates

Extractor de rodamientos (opcional)

Galga de espesores

Lubricante | Descripción |

|---|---|

Klüberlub® BE 71-501 | http://www.klueber.com/en/product-detail/id/404/ |

Recambios necesarios

Cojinetes (x6)

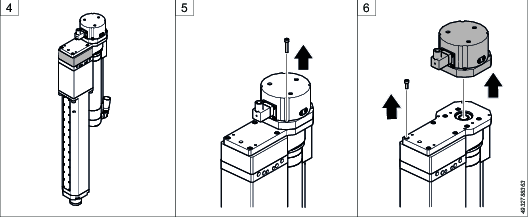

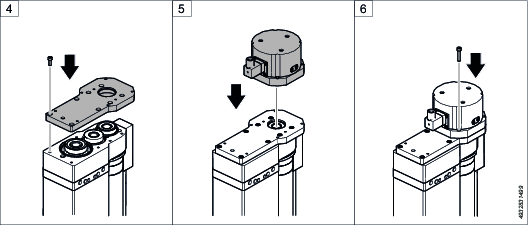

Monte los cojinetes en ambos lados mediante presión y apoyo (x6).

Ejerza solo presión y apoyo en los anillos interiores del cojinete.

Aplique una capa fina de grasa (Klüberlub® BE 71-501).

Monte los anillos guía.

Coloque las arandelas de precarga en la tapa superior.

Monte la tapa superior con tornillos nuevos.

Apriete los tornillos transversalmente, primero hasta el 50 % del par de torsión, a continuación hasta el 100 % del par de torsión. Par de torsión de acuerdo con Información general de la instalación.

Monte el freno Imag. 6-7 (solo prensa CBUL).

Montar el engranaje planetario y el motor

Herramientas necesarias

Llaves o brocas Allen 4-10 mm

Brocas y bocas de tornillo

Llaves o brocas Torx® T6-T25

Llave dinamométrica

Dispositivo de elevación

Destornilladores

Alicates

Extractor de rodamientos (opcional)

Galga de espesores

Lubricante | Descripción |

|---|---|

Klüberlub® BE 71-501 | http://www.klueber.com/en/product-detail/id/404/ |

Recambios necesarios

Cojinete de piñón central

Engranaje planetario

Piñón central

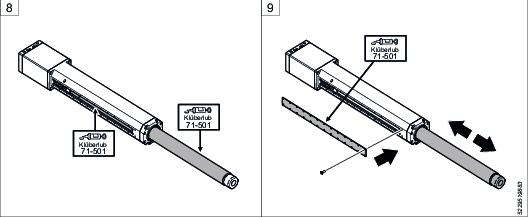

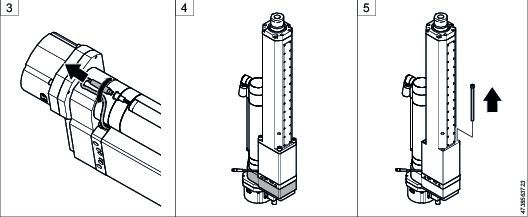

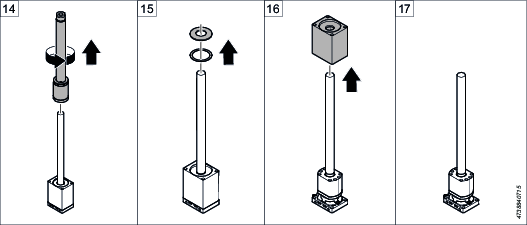

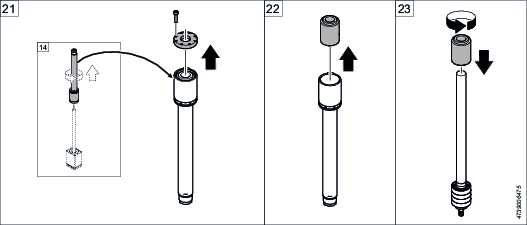

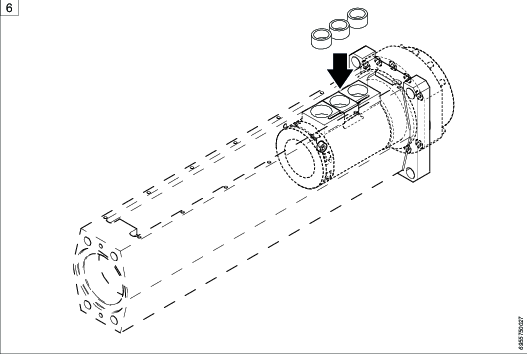

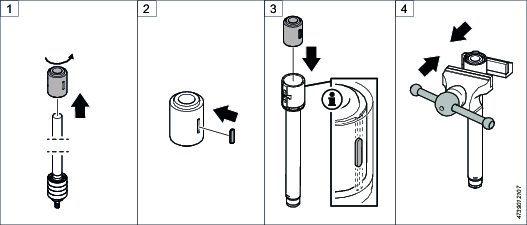

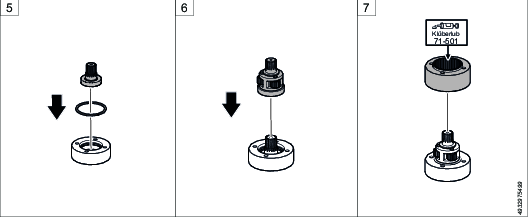

Monte el cojinete del piñón central en el eje del piñón central mediante presión (solo aplicable a PST 35, PST50 y PST100), marco 1-2.

Presione solamente el anillo interior del cojinete.

Monte el piñón central y el cojinete en la caja de engranajes mediante presión (solo aplicable a PST 35, PST50 y PST100), marco 3-4.

Presione solamente el anillo exterior del cojinete.

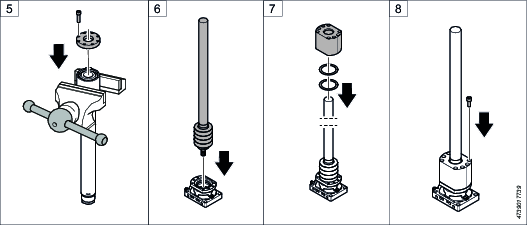

Aplique una capa fina de grasa (Klüberlub® BE 71-501).

Monte la anilla de seguridad en la caja de engranajes con unos alicates (solo aplicable a PST 35, PST50 y PST100), marco 5-4.

Monte el engranaje planetario nuevo (solo aplicable en PST 35, PST50 y PST100), marco 6.

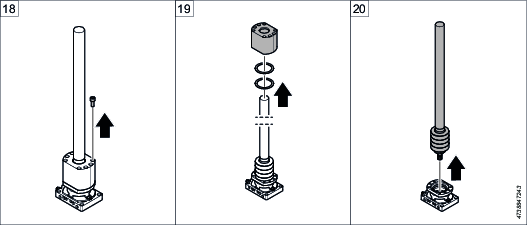

Monte corona dentada (solo aplicable en PST 35, PST50 y PST100), marco 7.

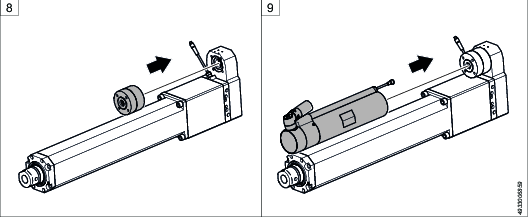

Aplique una capa fina de grasa (Klüberlub® BE 71-501) en el tornillo.

Monte el engranaje planetario (solo aplicable en PST 35, PST50 y PST100), marco 8.

Monte el motor con tornillos nuevos marco 9 -10.

Apriete los tornillos transversalmente, primero hasta el 50 % del par de torsión, a continuación hasta el 100 % del par de torsión. Par de torsión de acuerdo con Información general de la instalación.

Reciclaje

Normativas medioambientales

Cuando un producto ha sido utilizado debe reciclarse adecuadamente. Desmonte el producto y recicle los componentes de acuerdo con la legislación local.

Las baterías deberán depositarse en su organización de recuperación de baterías nacional.

Información sobre reciclaje la herramienta de prensa

Pos. | N.º | Pieza | Reciclar como: |

|---|---|---|---|

1 | 1 | Adaptador | Metal, acero |

2 | 1 | Junta tórica/junta raspador | Goma NBR |

3 | 1 | Silenciador | Metal, latón |

4 | 1 | Placa | Metal, acero |

5 | 1 | Cojinete | Metal, bronce |

6 | 1 | Alojamiento | Metal, aluminio |

7 | 4 | Tornillo | Metal, acero |

8 | 1 | Barra de empuje | Metal, acero |

9 | 1 | Alojamiento | Metal, acero |

10 | 1 | Célula de carga | Metal, acero |

11 | 1 | Conector | Sistema electrónico |

12 | 1 | Parte trasera de motor | Metal, aluminio |

13 | 1 | Tubo de tarjeta de com. | Metal, acero inoxidable |

14 | 1 | Tarjeta de com. (PCB) | Sistema electrónico |

15 | 1 | Motor | Sistema electrónico |

16 | 2 | Tornillo | Metal, acero |

17 | 1 | Cubierta | Metal, aluminio |

18 | 1 | Engranaje en U y tornillos | Metal, acero |