SML MK II

Torque Arm

Produktinformation

Allgemeine Informationen

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalworte Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

GEFAHR | GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

WARNUNG | WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

ACHTUNG | VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

HINWEIS | Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Garantie

Die Produktgarantie verfällt 12+1 Monate nach dem Versand aus dem Distributionszentrum von Atlas Copco.

Normaler Verschleiß von Teilen wird nicht von der Garantie abgedeckt.

Unter normalem Verschleiß versteht man, dass während der für diesen Zeitraum typischen Standardwerkzeugwartung Teile ausgetauscht oder Einstellungen / Verbesserungsarbeiten durchgeführt werden müssen (ausgedrückt in Zeit, Betriebsstunden, oder anderweitig).

Die Produktgarantie stützt sich auf einen korrekten Einsatz, Wartung und Reparatur des Werkzeugs und seiner Bestandteile.

Schäden an Teilen, die als Folge einer unzureichenden Wartung oder eines falschen Einsatzes durch andere Parteien als Atlas Copco oder deren zertifizierten Service-Partner während der Garantiezeit verursacht werden, sind nicht durch die Garantie gedeckt.

Um eine Beschädigung oder Zerstörung von Werkzeugteilen zu vermeiden, warten Sie das Werkzeug entsprechend der empfohlenen Wartungspläne und befolgen Sie die richtigen Anweisungen.

Garantiereparaturen werden nur in Atlas Copco-Werkstätten oder von einem zertifizierten Service-Partner ausgeführt.

Atlas Copco bietet eine erweiterte Garantie und eine vorbeugende Wartung nach dem neuesten Stand der Technik durch seine ToolCover-Verträge. Weitere Informationen erhalten Sie von Ihrem lokalen Servicerepräsentanten.

Website

Informationen zu unseren Produkten, Zubehör, Ersatzteilen und Veröffentlichungen finden Sie auf der Internetseite von Atlas Copco.

Besuchen Sie: www.atlascopco.com.

ServAid

ServAid ist ein Portal, das ständig aktualisiert wird und technische Informationen bietet, wie z.B.:

Behörden- und Sicherheitsinformationen

Technische Daten

Installations-, Betriebs- und Wartungsanweisungen

Ersatzteillisten

Zubehör

Maßzeichnungen

Besuchen Sie: https://servaid.atlascopco.com.

Weitere technische Informationen erhalten Sie bei Ihrem Atlas Copco-Vertreter vor Ort.

Sicherheitsdatenblätter MSDS/SDS

In den Sicherheitsdatenblättern werden die von Atlas Copco vertriebenen chemischen Produkte beschrieben.

Weitere Informationen finden Sie auf der Internetseite von Atlas Copco unter www.atlascopco.com/sds.

Herkunftsland

Informationen zum Herkunftsland sind auf dem Produktetikett angegeben.

Maßzeichnungen

Maßzeichnungen finden Sie entweder im Maßzeichnungsarchiv oder auf ServAid.

Besuchen Sie: http://webbox.atlascopco.com/webbox/dimdrw oder https://servaid.atlascopco.com.

Übersicht

Allgemeine Eigenschaften

Die Drehmomentarme von Atlas Copco stellen eine ausgezeichnete Handhabungshilfe beim Einsatz von elektrischen und pneumatischen Klein- und Drehschraubern dar. Sie wirken den Belastungen an Arm, Handgelenk und Schulter des Bedieners entgegen, die sich auf Vibrationen, Rotationskräfte und Gewicht der jeweiligen Geräte zurückführen lassen. Schon relativ wenige Wiederholungen gleicher Arbeitsschritte können zu ernsten gesundheitlichen Folgen führen. Ein weiterer Vorteil der Atlas Copco Drehmomentarme ist, dass sie vorzeitigem Verschleiß von Werkzeugzubehör wie Bits, Gewindebohrern usw. vorbeugen, weil sie das präzisere Ansetzen des Werkzeugs im rechten Winkel unterstützen.

Drehmomentarme der SMS-Reihe bieten einen großen Einsatzbereich und sind außerordentlich einfach zu platzieren und zu handhaben. Die Arme sind für anspruchsvolle Einsätze über einen langen Zeitraum ausgelegt. Das Drehmoment des Werkzeugs darf nicht größer sein als der für jeden Arm angegebene Drehmomentbereich.

Anwendungen

Drehmomentarme von Atlas Copco stellen eine ausgezeichnete Handhabungshilfe beim Einsatz von elektrischen und pneumatischen Klein- und Drehschraubern dar. Sie wirken den Belastungen an Arm, Handgelenk und Schulter des Bedieners entgegen, die sich auf Vibrationen, Rotationskräfte und Gewicht der jeweiligen Geräte zurückführen lassen.

Schon relativ wenige Wiederholungen gleicher Arbeitsschritte können zu ernsten gesundheitlichen Folgen führen.

Ein weiterer Vorteil der Atlas Copco Drehmomentarme ist, dass sie vorzeitigem Verschleiß von Werkzeugzubehör wie Bits, Gewindebohrern usw. vorbeugen, weil sie das präzisere Ansetzen des Werkzeugs im rechten Winkel unterstützen.

Drehmomentarme der SML-Reihe bieten einen großen Einsatzbereich und sind außerordentlich einfach zu platzieren und zu handhaben. Die Arme sind auf langfristige Nutzung unter hoher Belastung ausgelegt.

Das Drehmoment des Werkzeugs sollte nicht den für die einzelnen Arme spezifizierten Drehmomentbereich überschreiten.

Produktdaten

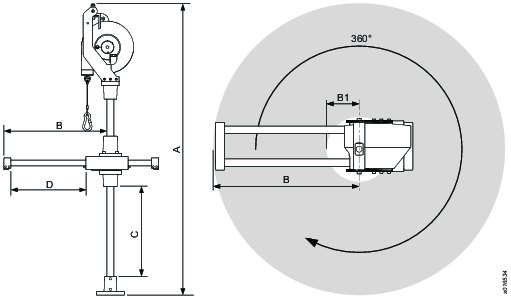

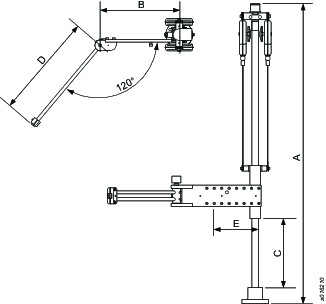

A | Höhe |

B | Max. Reichweite ohne Werkzeugaufnahme |

B1 | Mindestreichweite ohne Werkzeugaufnahme |

C | Vertikaler Schwenkbereich |

D | Horizontaler Schwenkbereich |

Product Nr | A | B | B1 | C | D |

|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8202900323 | 1049 | 482 | 122 | 500 | 360 |

8202900324 | 1236 | 524 | 124 | 500 | 400 |

8202900325 | 1362 | 578 | 138 | 570 | 440 |

8202900326 | 1501 | 628 | 148 | 640 | 480 |

Product Nr | Max Torque | Weight | Fastening | ||

|---|---|---|---|---|---|

(Nm) | (ft lb) | (kg) | (lb) | ||

|

|

|

|

| 4×M6 |

|

|

|

|

| 4×M6 |

|

|

|

|

| 4×M8 |

8202900323 | 150 | 110.7 | 15.65 | 34.5 | 4×M8 |

8202900324 | 300 | 221.4 | 29.4 | 64.82 | 4×M10 |

8202900325 | 500 | 369 | 38.25 | 84.33 | 4×M10 |

8202900326 | 1000 | 738 | 53.15 | 117.18 | 4×M12 |

Technische Produktdaten

Technische Produktdaten finden Sie entweder auf ServAid oder auf der Internetseite von Atlas Copco.

Besuchen Sie: https://servaid.atlascopco.com oder www.atlascopco.com.

Installation

Installationsanleitung

Montage des Drehmomentarms

Messen Sie vor Beginn der Montage die für Ihren Arbeitsbereich entsprechende Position des Drehmomentarms.

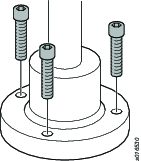

Montieren Sie das Unterteil des Drehmomentarms mit 4 Schrauben (nicht im Lieferumfang enthalten) auf einer absolut planen Werkbank. Ziehen Sie die Schrauben so fest an, dass der Drehmomentarm richtig sitzt.

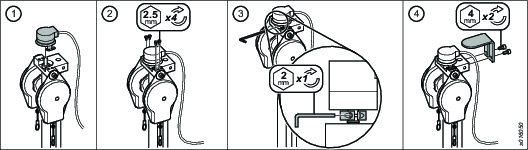

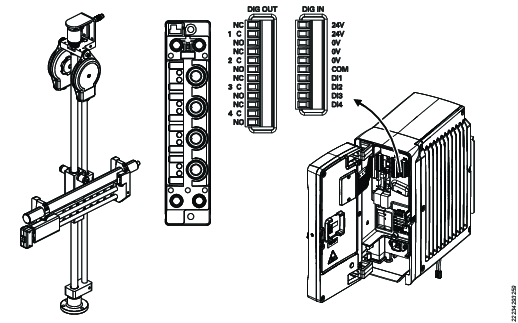

Montage des oberen Digitalgebers

Setzen Sie den Geber mit Kupplung auf die Welle oben am Vertikalarm.

Ziehen Sie die Flansche mit den Schrauben fest.

Ziehen Sie die Spannvorrichtung vorsichtig mit der Schraube fest.

Schrauben Sie die Schutzabdeckung über dem Geber an.

Schließen Sie den Geber an das Turck E/A-Modul an.

Montage des Drehmomentarms

Messen Sie vor Beginn der Montage die für Ihren Arbeitsbereich entsprechende Position des Drehmomentarms.

Befestigen Sie die Grundplatte des Drehmomentarms mit Schrauben (nicht im Lieferumfang enthalten) auf einer waagerechten Werkbank. Ziehen Sie die Schrauben an, bis der Drehmomentarm korrekt befestigt ist.

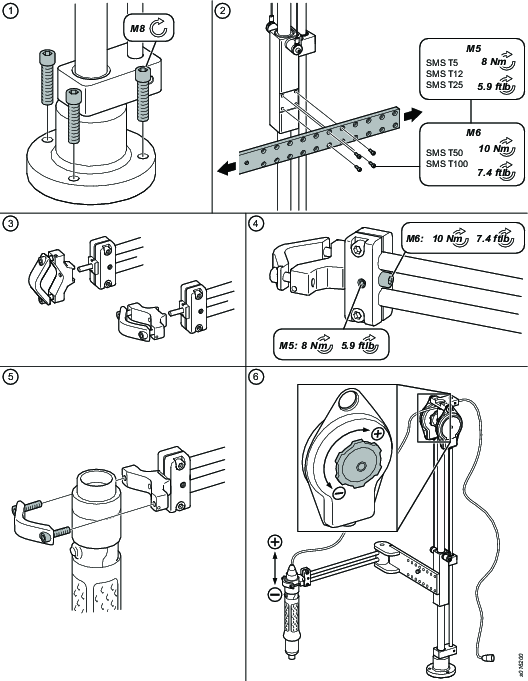

Befestigen Sie den Horizontalarm mit Schrauben am Vertikalarm. Wählen Sie die Bohrungen am Arm entsprechend eines optimalen Betriebs in Ihrem Arbeitsbereich aus.

Wählen Sie die Ausrichtung des Werkzeughalters.

Befestigen Sie den Werkzeughalter mit den Schrauben am Ende des Horizontalarms. Ziehen Sie die Schrauben mit dem empfohlenen Drehmoment fest.

Befestigen Sie das Werkzeug mit den Schrauben im empfohlenen Werkzeugklemmbereich am Werkzeughalter. Ziehen Sie die Schrauben mit dem empfohlenen Drehmoment fest. Weitere Informationen zum korrekten Werkzeugklemmbereich und zum empfohlenen Drehmoment finden Sie in der Produktanleitung des entsprechenden Werkzeugs oder bei Ihrem Atlas Copco Vertreter vor Ort.

Stellen Sie den Balancer ein. Drehen Sie das Rad am Balancer, bis der optimale Widerstand (werkzeugabhängig) erreicht ist. Jetzt können Sie das Werkzeug an die Stromversorgung anschließen.

Produktspezifikationen

Modell | Art.-Nr. | Max. Drehmoment |

| A |

|

|---|---|---|---|---|---|

|

| Nm | ft.lb | mm | Zoll |

SMS T5 Position | 4390 2036 00 | 5 | 3,7 | 789 | 31,1 |

SMS T12 Position | 4390 2037 00 | 12 | 8,9 | 945 | 37,2 |

SMS T25 Position | 4390 2038 00 | 25 | 18,4 | 1189 | 45,6 |

SMS T50 Position | 4390 2039 00 | 50 | 36,9 | 1189 | 45,6 |

SMS T100 Position | 4390 2040 00 | 100 | 73,8 | 1189 | 45,6 |

Modell | Art.-Nr. | B |

| C |

|

|---|---|---|---|---|---|

|

| mm | Zoll | mm | Zoll |

SMS T5 Position | 4390 2036 00 | 248 | 9,76 | 241 | 9,49 |

SMS T12 Position | 4390 2037 00 | 298 | 11,73 | 396 | 15,59 |

SMS T25 Position | 4390 2038 00 | 296 | 11,65 | 551 | 21,69 |

SMS T50 Position | 4390 2039 00 | 336 | 13,23 | 489 | 19,25 |

SMS T100 Position | 4390 2040 00 | 391 | 15,4 | 471 | 18,54 |

Modell | Art.-Nr. | D |

| E |

|

|---|---|---|---|---|---|

|

| mm | Zoll | mm | Zoll |

SMS T5 Position | 4390 2036 00 | 292 | 11,5 | 168 | 6,6 |

SMS T12 Position | 4390 2037 00 | 342 | 13,5 | 168 | 6,6 |

SMS T25 Position | 4390 2038 00 | 392 | 15,5 | 168 | 6,6 |

SMS T50 Position | 4390 2039 00 | 440 | 17,3 | 228 | 9 |

SMS T100 Position | 4390 2040 00 | 490 | 19,3 | 228 | 9 |

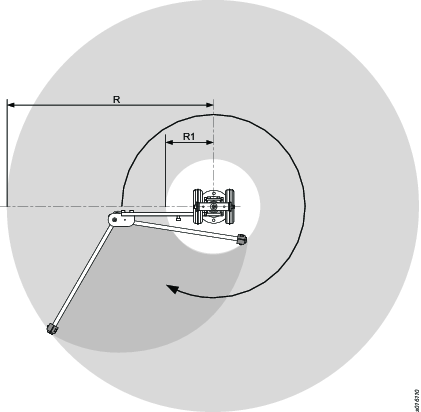

Modell | Art.-Nr. | R |

| R1 |

|

|---|---|---|---|---|---|

|

| mm | Zoll | mm | Zoll |

SMS T5 Position | 4390 2036 00 | 489 | 19,25 | 140 | 5,5 |

SMS T12 Position | 4390 2037 00 | 575 | 22,63 | 146 | 5,8 |

SMS T25 Position | 4390 2038 00 | 621 | 24,45 | 183 | 7,2 |

SMS T50 Position | 4390 2039 00 | 698 | 27,5 | 154 | 6,1 |

SMS T100 Position | 4390 2040 00 | 788 | 31 | 158 | 6,2 |

Modell | Art.-Nr. | Werkzeuggewicht |

|

|---|---|---|---|

|

| kg | lbs |

SMS T5 Position | 4390 2036 00 | 0,8 | 1,76 |

SMS T12 Position | 4390 2037 00 | 1,5 | 3,3 |

SMS T25 Position | 4390 2038 00 | 2,5 | 5,5 |

SMS T50 Position | 4390 2039 00 | 5 | 4,85 |

SMS T100 Position | 4390 2040 00 | 6 | 11 |

|

|

|---|---|

A | Höhe |

B | Breite |

C | Vertikaler Schwenkbereich |

D, R,R1 | Radius |

E | Fester Hub |

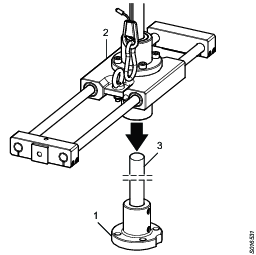

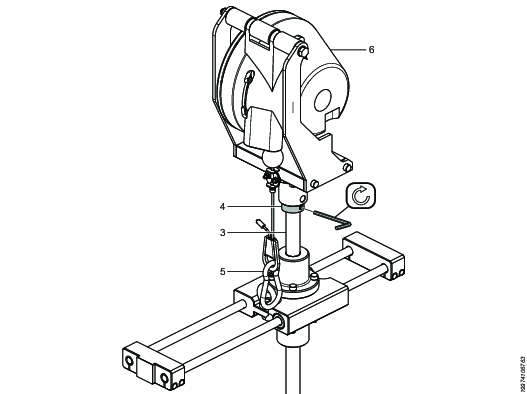

Montage des Balancers

Messen Sie vor Beginn der Montage die für Ihren Arbeitsbereich entsprechende Position des Drehmomentarms.

Je nach Größe und Gewicht der einzubauenden Teile ist zur Ausführung des Montageschritts 4 eine zweite Person erforderlich.

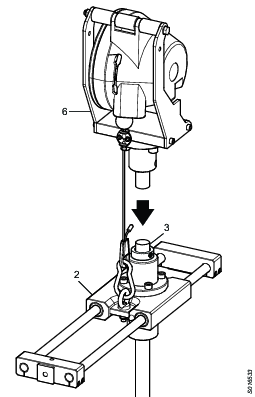

Nach Befestigung des Fußteils (1) wird die horizontale Einheit (2) auf die aufrecht stehende Welle (3) geschoben.

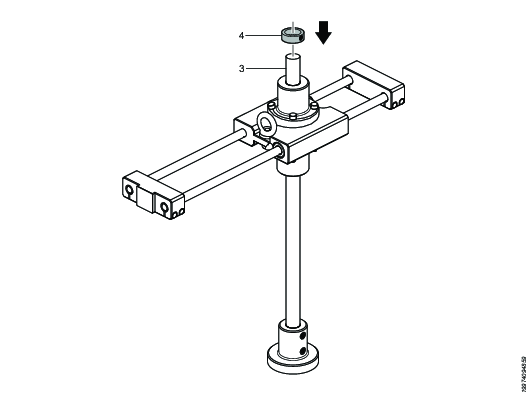

Bringen Sie die Manschette (4) auf der Welle (3) an und legen Sie sie auf der horizontalen Einheit (2) ab, während Sie die nächsten Schritte ausführen.

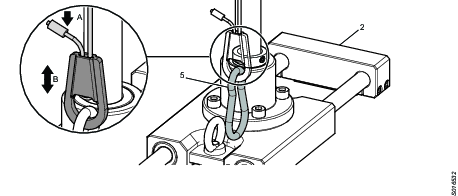

Installieren Sie nun den Balancer (5). Hierzu wird der Federhaken (4) in die Lasche an der horizontalen Einheit (2) eingehängt.

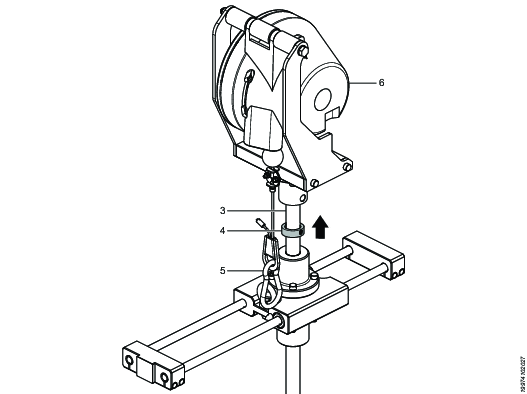

Heben Sie die horizontale Einheit (2) so weit an, bis der Balancer (5) in die aufrecht stehende Welle (3) eingefügt werden kann.

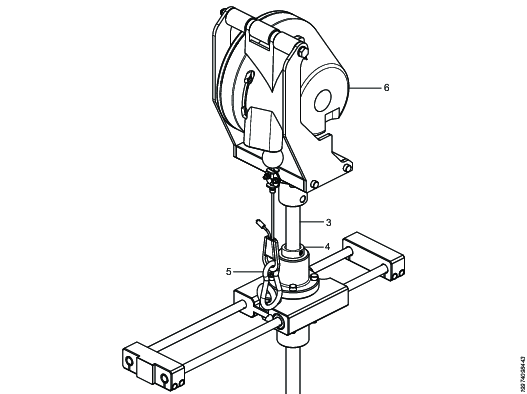

Schieben Sie die Manschette an der Welle (3) entlang, bis sie sich 1-2 mm unterhalb des Balancers (6) befindet.

Ziehen Sie die Schraube fest, bis Sie einen leichten Widerstand spüren, und drehen Sie die Manschette in ihre Endposition. Achten Sie darauf, dass die Manschette korrekt unterhalb des Balancers sitzt.

Ziehen Sie die Schraube vollständig bis zum empfohlenen Drehmoment fest (m6 = 10 Nm, m8 = 20 Nm, m10 = 20 Nm). Verwenden Sie einen geeigneten Drehmomentschlüssel. Nach dem Anziehen sollte am Klemmenteil der Manschette eine Spalt offen bleiben. Achten Sie darauf, die Verbindung nicht zu stark anzuziehen. Durch Überdrehen kann die Manschette beschädigt werden, was zu einer Leistungsminderung oder Beschädigung führen kann.

Wartung

Wartungsanweisungen

Anschließen des Turck-I/O-Moduls

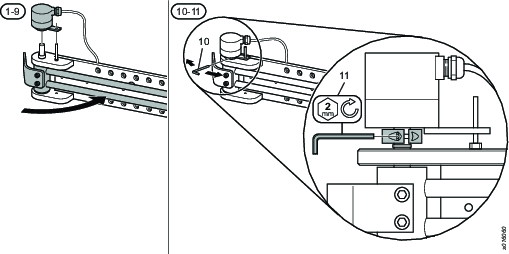

Einstellungen für den Analogdrehgeber des Horizontalarms

Der Analoggeber ist bereits werksseitig eingestellt. Dieser Kalibrierungsprozess muss nur zu Wartungszwecken ausgeführt werden.

Kalibrierung

Schließen Sie den Geber an das Turck E/A-Modul an.

Schmieranweisungen

Schmierung

Wir empfehlen, den Werkbankständerpfosten zweimal jährlich mit ein paar Tropfen Öl zu schmieren.

Die an den Armen befindlichen Buchsen müssen nicht geschmiert werden.