製品情報

一般情報

安全信号用語

安全信号用語の「危険」、「警告」、「注意」、「通知」には次のような意味があります:

危険 | 「危険」は、回避しなければ、死亡または重傷を負うことになる危険な状況を示します。 |

警告 | 「警告」は、回避しなければ、死亡または重傷を負う可能性のある危険な状況を示します。 |

注意 | 「注意」は安全警戒記号とともに用いられ、回避しなければ、軽傷または中程度の傷害を負う可能性のある危険な状況を示します。 |

通知 | 「通知」はケガに関係しない手順に対して用います。 |

保証

製品保証は、製品を最初に使用してから 12 か月で有効期限が切れますが、いかなる場合でも納品後、最長 13 か月で有効期限が切れます。

部品の通常の磨耗や傷は保証に含まれません。

通常の摩耗および裂傷は、その期間に典型的な標準的な工具のメンテナンス(時間、稼働時間などで表される)中に部品交換またはその他の調整/オーバーホールが必要なものです。

製品保証は、ツールとその構成部品の正しい使用、メンテナンスおよび修理に依存しています。

不適切なメンテナンス、または、保証期間中に Atlas Copco以外の人またはその認証サービスパートナーによって実施されたメンテナンスの結果発生した部品の損傷は保証対象となりません。

ツール部品の損傷や破壊を防ぐために、推奨されるメンテナンススケジュールに従ってツールの整備を行い、適切な手順に従ってください。

保証による修理は、必ず Atlas Copcoワークショップで、または認定サービスパートナーが実施してください。

その Atlas Copco契約により、延長保証と最新式の予防保守を提供します。ToolCover詳細については、お近くのサービス担当者にお問い合わせください。

電動モータの場合 :

電動モータが開かれていない場合のみ保証が適用されます。

ServAid

ServAidは以下のような技術情報を含むポータルで、継続的に更新されます:

規制及び安全に関する情報

技術データ

設置、運転およびサービスに関する注意事項

予備部品のリスト

アクセサリ

寸法図面

次をご覧ください:https://servaid.atlascopco.com.

詳細な技術情報については、最寄のAtlas Copco代理店までお問い合わせください。

ウェブサイト

当社の製品、付属品、スペアパーツおよび公表事項に関する情報は、Atlas CopcoのWebサイトにてご覧いただけます。

次をご覧ください:www.atlascopco.com.

安全データシート MSDS/SDS

安全性データシートは、Atlas Copcoが販売する化学製品について説明しています。

詳細についてはAtlas Copcoのウェブサイト www.atlascopco.com/sdsをご覧ください。

グラインダー用製品安全ビデオ

Atlas Copcoグラインダの安全性に関する特色と、操作者の賢い安全対策についてもっと見る。リンクをクリックするか、次の QR コードをスキャンしてビデオを表示してください。

https://www.youtube.com/watch?v=XK_dHwli8-Q

振動ツールの設置

最小長さ 300 mm(12")の圧縮エア用フレキシブルホースを振動ツールとクイックアクションカップリング間に挿入することをお勧めします。

生産国

生産国については製品ラベルの情報をご参照ください。

寸法図面

寸法図は、寸法図アーカイブまたはServAidのいずれかにあります。

次をご覧ください:http://webbox.atlascopco.com/webbox/dimdrwあるいは https://servaid.atlascopco.com。

概要

主要部品

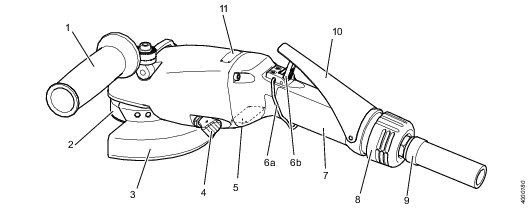

|

位置 |

部品 |

機能 |

|---|---|---|

|

1 |

サポートハンドル |

左利きまたは右利きのオペレータに対して、柔軟な作業位置を調節可能です。 |

|

2 |

オートバランサ |

振動を低減します。 |

|

3 |

ホイールガード |

調整可能なホイールガードにより、柔軟なポジショニングが可能です。オペレータが研削砥石に接触するのを防ぎ、ホイールがバーストした際にオペレータを保護します。 |

|

4 |

スピンドルロックボタン/ホイールガード調整 |

デュアル機能。前に押してスピンドルをロック。後ろに引いて、ホイールガードを調整。 |

|

5 |

データプレート |

ツールに関する一般的情報を示します。 |

|

6 |

セキュリティー機構 |

ツールの安全な起動および停止のための 2 段階機能。リリースアーム(6a)を前に押して、安全ロックアーム(6b)を解除します |

|

7 |

スロットルハンドル |

人間工学に基づいた快適で安全なグリップと、良好な温度断熱材を提供します。 |

|

8 |

排気口 |

健康的で快適な操作のために、排気エアの向きが 360 度調整可能です。 |

|

9 |

ホイップホース |

エア接続処理が容易になり、ツールを異物から保護します。 |

|

10 |

スロットルレバー |

ツールを起動、停止します。 |

|

11 |

サイン |

ツールの公称速度を示します。 |

技術製品データ

技術的な製品データは、ServAidまたはAtlas Copcoのウェブサイトにあります。

次をご覧ください:https://servaid.atlascopco.comあるいは www.atlascopco.com。

サービスの概要

サービスの推奨事項

予防メンテナンスを定期的に行うことをお勧めします。予防メンテナンスに関する詳細情報を参照してください。製品が正常に動作しない場合は、供用を停止して点検してください。

予防メンテナンスについての詳細な情報がない場合は、これらの一般的なガイドラインに従ってください。

適切な部品を正確に清掃します

不良部品や磨耗した部品を交換します

サービス間隔の概要

以下の表は、350、700、1 000 稼働時間後にどの部品の整備を行うかを含む、本ツールの推奨整備間隔を示します。

1000 時間の整備は、認定ワークショップや、資格のあるサービス技術者のみが行ってください。

350 時間サービス | 700 時間サービス | 1 000 時間の整備 |

|---|---|---|

ツールを目視検査 | ツールを目視検査 | ツールを目視検査 |

オイルを交換 | オイルを交換 | オイルを交換 |

フィルタの清掃 | フィルタの清掃 | フィルタの清掃 |

タービンをサービス | ||

スピンドルをサービス |

取り付け

設置要件

エアの品質

エアの質が悪いと、ツールが破損し、その性能が低下することがあります

-

最高のパフォーマンスと製品寿命を最大にするために、最大露点 +10℃(50°F)の圧縮空気の利用を推奨します。また、Atlas Copco 製の冷却タイプエアドライヤを設置することを推奨します。

-

別のエアフィルタとして、30 ミクロンより大きな固体粒子と 90% を超える液体の水を除去するものを使用してください。圧力低下を防止するために、製品にできるだけ近く、他のエア調整ユニットの前にフィルタを設置します。

-

注油のないツールは、環境の観点から、より良い選択となります。

-

注油によりタービンモータの寿命が短くなり、一度注油すると、注油を継続する必要があります。

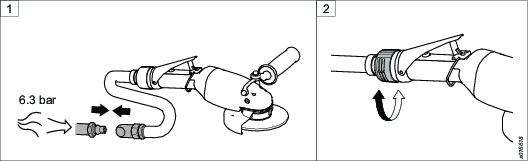

圧縮空気接続

正しいエア圧とホースサイズについては、https://servaid.atlascopco.comの技術データまたはwww.atlascopco.comを参照してください。

ツールに接続する前に、ホースとカップリングがクリーンであり、ほこりがないことを確認します。

設置の手順

目視検査 - エア装置

供給ポイントからツールまでのエア設置を使用前に目視検査します。

ホース

カップリング

システム圧力

エアフィルタ

ツールの安全性を損う恐れのある損傷を探します。

目視検査 - ツールおよびアクセサリ

使用前にツールとその部品を目視検査します。

以下のリストの部品は、モデルにより異なる場合があります。

ホイールガードまたはバッキングパッド

アダプター、ナットまたはフランジワッシャー

サポートハンドル

スロットルレバーおよびセキュリティ機構

オートバランサ

スピンドル

ツールの安全性を損なう恐れのある損傷、グリースまたはオイル漏えいがないか点検します。

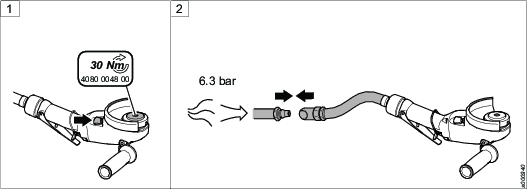

設置概要

2ページの凡例

-

推奨トルク

-

ホイップホース長さ

-

ホース径

-

最高作動エア圧力

-

推奨トルク

-

最大自由速度

操作

人間工学に関するガイドライン

一般的な人間工学に基づいたガイドラインの本リストを読み、姿勢、コンポーネントの配置、作業環境において改善できるエリアを特定して、ご自身のワークステーションについてご検討ください。

頻繁に休憩をとり作業姿勢を変更すること。

ワークステーション領域を任意のニーズと作業タスクに適合させること。

静止荷重を避けるために部品やツールがどこに配置されるべきかを決定することにより、適度に手の届く範囲を調整すること。

テーブルや椅子などの作業タスクに適切なワークステーション設備を使用すること。

組立操作中に肩より高い位置または静止保存状態での作業を避けること。

肩より高い位置で作業する場合、トルクアーム、ホースリール、または重量バランサーなどを使用してツールの重量を減少させることにより静的筋の負荷を軽減すること。静的筋への負荷はツールを体に近づけて保持することによって軽減することもできます。また、負荷を身体の近くに保持することで静的筋肉への負荷を軽減することができます。

頻繁に休憩を取ること。

とりわけ、ある程度の力を要する作業において、腕または手首の無理のある姿勢を避けること。

必要とする目と頭の動きを最小限にするよう、視野を便利なように調整します。

作業タスクに適切な照明を使用すること。

作業タスクに適切なツールを選択すること。

騒音の多い環境では、防音保護具を使用してください。

過剰な振動レベルへの曝露を最小限にするには、高品質の挿入ツールおよび消耗品を使用してください。

反力への暴露を最小限に抑えること。

切断時

カットオフホイールが曲がっているか、適切にガイドされていないと、カットオフホイールが嵌って動かなく可能性があります。カットオフホイールに正しいフランジを使用し、操作中にカットオフホイールを曲げることを避けてください。

掘削時

ドリルビットを突き抜ける際にドリルが停止することがあります。必ずサポートハンドルを使用してください。安全規格 ISO11148 パート 3 では、ピストルグリップツールについては 10 Nm 以上、ストレートツールについては 4 Nm 以上の反動トルクを吸収するデバイスを使用することを推奨しています。

直接駆動スクリュードライバーやナットランナの使用時

反力は、ツール設定とジョイントの特性によって変わります。強度と姿勢により、オペレーターが許容できる反力の大きさが決まります。オペレータの力や姿勢にトルク設定を適合させ、トルクが大きすぎる場合はトルクアームまたは反力バーを使用します。

ほこりの多い環境では、ほこり抽出システムを使用するか、口の保護マスクを着用します。

構成手順

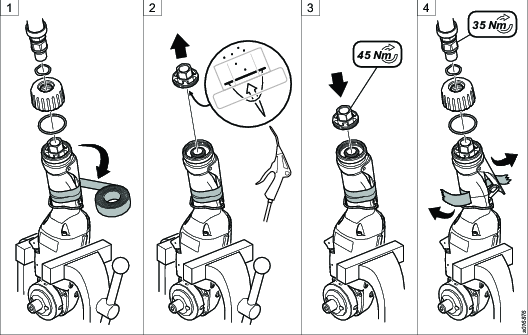

ホイールの構成オプション

以下の表は、適用される取り付け部品のあるさまざざまなホイールタイプに対する構成オプションを示します。

発注番号については、スペアパーツリストとアクセサリーのセクションを参照してください。ホイールの設置手順については、操作のセクションを参照してください。

位置 | アイテム | A. 研削 | B. 切断 |

|---|---|---|---|

1 | ホイール | タイプ 27、タイプ 42 | タイプ 41 |

最大直径 | 125 mm、5” | 125 mm、5” | |

厚さ | 0.5~7.0 mm | 0.5~7.0 mm | |

穴径 | 22 mm | 22 mm | |

削り速度 | 80 m/s | 80 m/s | |

2 | フランジワッシャロックホイール | Ø 41 mm | Ø 58 mm |

サービスツール | 六角キー、6 mm | 六角キー、6 mm | |

推奨トルク | 20 Nm | 20 Nm |

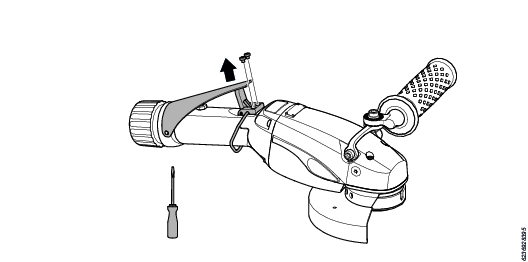

レバーアセンブリーオプション

ドライバーを使って、レバーを取り外します。

リリースホルダーを保持する 2 本のネジを取り外します。

レバーキットに付属の 2 本のネジでネジ穴をシールします。

ドライバーを使って、交換用レバーを押し入れます。

操作手順

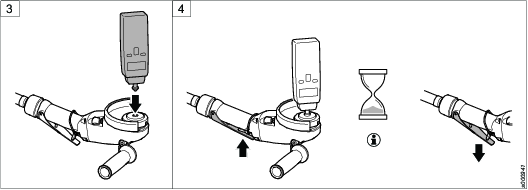

自由速度の確認

必要なツール

-

六角レンチ

-

タコメータ

-

スピンドルロックボタンを前方に押して、六角キーを使ってフランジワッシャを締め付ける間、押したままにします。

-

空気供給にツールを接続します。

-

スピンドル穴にタコメーターを取り付けます。

-

ツールを起動し、6.3 バールの圧力で速度を測定します。

スロットルレバーが下に押し下げられていることを確認して、1分以上速度を測定します

-

タコメータを取り外します。

-

ツールに表示されている速度で、タコメータの自由速度を確認してください。

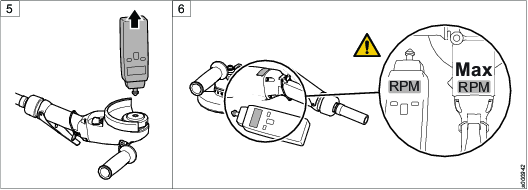

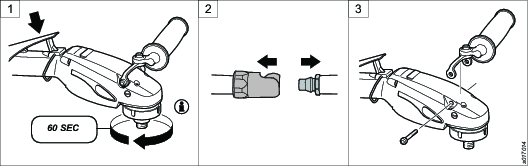

サポートハンドルの調整

必要なツール

-

六角レンチ (ハンドル内に格納される)

-

六角キーを使ってサポートハンドルを緩めます。

-

サポートハンドルを適切な位置に調整します。

-

推奨トルクになるようネジでサポートハンドルを締め付けます。

ホイールガードの調整

-

スピンドルロックボタンを引いたままにします。

-

ホイールガードを適切な位置まで回します。自分と研削砥石の間にホイールガードを配置します。

-

スピンドルロックボタンを解除します。

グラインダーの操作

-

エア供給にツールを接続します(まだ接続されていない場合)。

-

ハンドルの排気がオペレータから離れる向きなるようにします。

-

リリースアームを前に押して、セキュリティ機構を解除します。

-

スロットルレバーを押し下げて、グラインダーを起動します。スロットルレバーが正常に動作しない場合、交換してください。

サービス

メンテナンスに関する注意事項

サービスの推奨事項

予防メンテナンスを定期的に行うことをお勧めします。予防メンテナンスに関する詳細情報を参照してください。製品が正常に動作しない場合は、供用を停止して点検してください。

予防メンテナンスについての詳細な情報がない場合は、これらの一般的なガイドラインに従ってください。

適切な部品を正確に清掃します

不良部品や磨耗した部品を交換します

予防メンテナンス

サービス間隔の概要

以下の表は、350、700、1 000 稼働時間後にどの部品の整備を行うかを含む、本ツールの推奨整備間隔を示します。

1000 時間の整備は、認定ワークショップや、資格のあるサービス技術者のみが行ってください。

350 時間サービス | 700 時間サービス | 1 000 時間の整備 |

|---|---|---|

ツールを目視検査 | ツールを目視検査 | ツールを目視検査 |

オイルを交換 | オイルを交換 | オイルを交換 |

フィルタの清掃 | フィルタの清掃 | フィルタの清掃 |

タービンをサービス | ||

スピンドルをサービス |

サービス手順

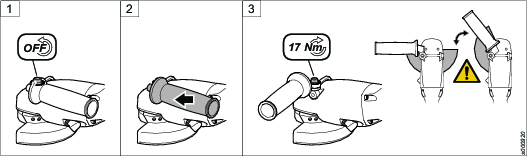

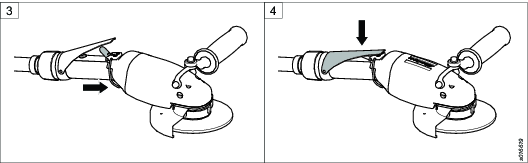

オイル交換

必要なツール:

バイス

ドライバー TX20

トルクレンチ

スペアパーツ

7 ml の Turbine Gearbox Oil 32を満たしたオイルシリンジなどのサービスキット

(アトラスコプコから注文で入手可能)。

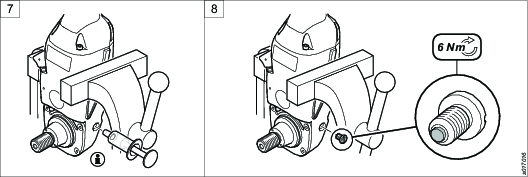

トルクコンバータ

3 Nm = 2.2 ftlb

6 Nm = 4.4 ftlb

エア供給にツールを接続します(まだ接続されていない場合)。

必ず適切な部品でオートバランサをロックしてからツールを起動してください。

60 秒間アイドル速度でツールを稼働します。

圧縮空気供給ホースをツールから外します。

サポートハンドルをツールから取り外します。

水平で安定した位置にツールを置きます。スピンドルスクリューを取り外します。

オイルプラグを取り外します。水平位置にツールを維持します。

ツールからオイルを30秒以上排出します。

スピンドルスクリューを所定位置に取り付け、推奨トルクで締め付けます。

オイル注入口を下にしてツールをバイス内の垂直位置に置きます。(サービスキットに含まれる)オイルシリンジを使用して 7 mlTurbine Gearbox Oil 32のオイルでツールを充填します

推奨範囲内でツールがオイルで充填されていることを確認します。高いオイルレベルは過熱の原因となるのに対して、低いオイルレベルは時間の経過と共にギアの損傷を引き起こす可能性があります。

糸くずの出ないきれいな布を使用してオイルプラグの磁石を清掃してオイルと粒子を取り除いてください。

オイルプラグを所定位置に取り付け、推奨トルクで締め付けます。

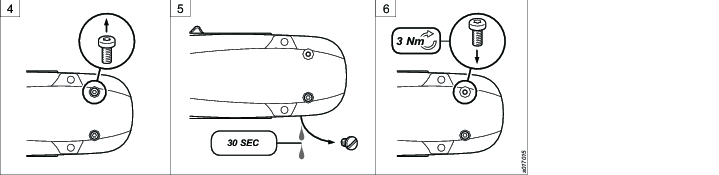

細かいエアフィルターの掃除

必要なツール:

バイス

トルクレンチ

ドライバー

ブローガン

スペアパーツ:1,000時間後の整備の際に、フィルタを交換する必要があります。

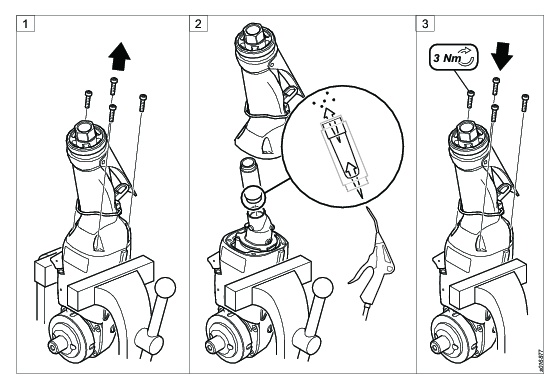

ツールをバイス内に置きます。

トルクスドライバを使って、ハンドルから 4 本のネジを外します。

モーターハウジングからハンドルを取り外します。

バルブハウジングから細かいエアフィルターを取り外します。

ブローガンを使って細かいエアフィルタを掃除します。

損傷や故障が見つかれば細かいエアフィルタを交換してください。

清掃した、あるいは新しい細かいエアフィルタをバルブハウジングに取り付けます。

過速度シャットオフ機構を解除しないよう、注意して作業を行ってください。

モーターハウジングにハンドルを取り付けます。

推奨トルクでハンドルの 4 本のネジを締め付けます。

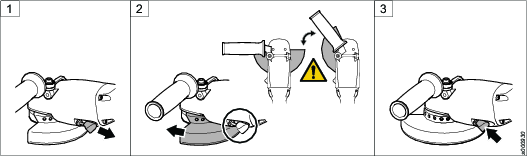

粗いエアフィルターの掃除

必要なツール:

バイス

トルクレンチ

レンチ(3/8”)

ブローガン

スペアパーツ:1,000時間後の整備の際に、フィルタを交換する必要があります。

ツールをバイス内に置きます。テープでスロットルハンドルにスロットルレバーをロックします。

レンチを使って、ハンドルからエアアダプタを外します。

ハンドルから 360 コンセントアダプタを外します。

レンチを使って、ハンドルからネジキャップを外します。

ブローガンを使って粗いエアフィルタを掃除します。

損傷や故障が見つかれば粗いエアフィルタを交換してください。

スクリューキャップに O リングとともに、清掃した、あるいは新しい粗いエアフィルタを組み付けます。

ハンドルにネジキャップを取り付け、レンチを使って推奨トルクで締め付けます。

ハンドルに O リングとともに 360 コンセントアダプタを組み付けます。

レンチを使って、推奨トルクで、ネジキャップにスプリングとともにエアアダプタを締め付けます。

テープを取り外します。

潤滑手順

潤滑油ガイド

高品質の潤滑剤を使用してください。潤滑表に記載されるオイルとグリースは、推奨される潤滑油の例です。

ブランド | 多目的用 ベアリング |

|---|---|

BP | Energrease LS-EP2 |

Castrol | Spheerol EP L2 |

Esso | Beacon EP2 |

Q8 | Rembrandt EP2 |

Mobil | Mobilegrease XHP 222 |

Shell | Alvania EP2 |

Texaco | Multifak EP2 |

Molycote | BR2 Plus |

トラブルシューティング

トラブルシューティング

以下の表は、最も一般的なトラブルシューティング手順を示します。一部のアクションは、認定ワークショップや、資格のあるサービス技術者のみが行わなければならないことにご注意ください。

問題 | 理由 | アクション |

|---|---|---|

ツールが起動しない | ツールにエアが流れていない | エア接続を確認してください |

過速度保護装置が起動した | * | |

| モータが停止した | * |

アイドリング速度が不整合 | エア圧力が不安定 | エア圧力レギュレータを確認します |

| ガバナの磨耗 | * |

低出力 | エア圧力が低い | エア圧力を確認します |

| 供給ホースの長さまたは寸法の間違い | エア接続を確認してください |

| フィルタのブロック | 粗・細密フィルタを掃除または交換します |

| エアの湿気が多すぎる(高露点) | コンプレッサーを確認します |

| ギアボックス内のオイルが多すぎる | オイルレベルを確認します |

| スロットルバルブの磨耗 | * |

| タービンの磨耗 | * |

| ガバナの磨耗 | * |

排気中のオイル | 潤滑エア | エア中のオイルはお勧めしません |

| タービンシールからの漏れ | * |

| ディフューザの O リングからの漏れ | * |

| 過速度ピンからの漏れ | * |

スピンドルのオイル漏れ | ネジやオイルプラグの緩み | ネジを締めます |

| オイルシールの磨耗 | * |

| プレートの O リング破損 | * |

| スピンドル軸受の破損 | * |

| オイルプラグやネジにシールがない | シールを交換します |

ツールが勝手に始動する | スロットルバルブの破損 | * |

| スタート位置でバルブピンが停止 | ピンとガイドを交換します |

| 安全ロック機構の破損 | 機構を交換します |

振動 | 研削砥石の磨耗または破損 | 砥石を交換します |

| オートバランサが正常に動作しない | オートバランサを交換します |

アイドル速度が高すぎる | ガバナ | * |

モータハウジングが熱すぎる | ギアボックス内のオイルが多すぎる | オイルレベルを確認します |

異常音 | ギアハウジング内のオイルが少なすぎる | オイルを確認します |

| ギアの破損 | * |

| ギアの遊びの誤り | * |

| モーターベアリングの磨耗 | * |

* この整備は、必ず認定ワークショップや資格のあるサービス技術者が行ってください。

リサイクル

環境規制

製品がその目的を果たし終えると、適切にリサイクルする必要があります。製品を分解し、地元の法規に基づいて構成部品をリサイクルします。

バッテリーについては、ご自分の国のバッテリー回収機関に処置を委ねること。

リサイクル情報

|

|

部品 |

リサイクル |

|---|---|---|

|

1 |

モータ ハウジング |

金属、アルミニウム |

|

2 |

モータハウジング絶縁 |

プラスチック、その他、POM |

|

3 |

モーター一式 |

金属、アルミニウム |

|

4 |

スロットルハンドル絶縁 |

プラスチック、その他、POM |

|

5 |

フィルターチューブ |

プラスチック、その他、PA66 GF30 |

|

6 |

スピンドル一式 |

金属、スチール |

|

7 |

オートバランサ |

金属、スチール |

|

8 |

サポートハンドル |

金属、アルミニウム |

|

9 |

サポートハンドルホルダ |

金属、スチール |

|

10 |

ホイールガード |

金属、スチール |

|

11 |

スロットルハンドルレバー |

金属、スチール |

|

12 |

スロットルハンドル |

金属、アルミニウム |

|

13 |

エアアダプター |

金属、スチール |

|

14 |

出口アダプター |

プラスチック、その他、PA66 |

|

15 |

エアアダプター |

金属、スチール |