SP-700-230

Informação sobre o Produto

Informações gerais

Palavras dos Avisos de Segurança

As palavras Perigo, Alerta, Cuidado e Atenção nos avisos de segurança têm os seguintes significados:

PERIGO | PERIGO indica uma situação de risco que, se não for evitada, resultará em morte ou lesão grave. |

ALERTA | ALERTA indica uma situação de risco que, se não for evitada, poderá resultar em morte ou lesão grave. |

CUIDADO | CUIDADO, usado como um símbolo para alerta de segurança, indica uma situação de risco que, se não for evitada, pode vir a resultar em lesão leve ou moderada. |

ATENÇÃO | ATENÇÃO é usado para tratar as práticas que não estão relacionadas a lesões pessoais. |

Garantia

A garantia do produto expirará 12 + 1 meses após sua expedição a partir da Central de Distribuição da Atlas Copco (nome da marca específica da empresa).

O desgaste e estrago normais das peças não estão incluídos na garantia.

Para desgaste e estrago normais entende-se a necessidade de troca de uma peça ou outro ajuste/revisão durante a manutenção de ferramentas padrão normalmente para aquele período (expresso em tempo, horas de operação ou algum outro).

A garantia do produto baseia-se no uso, manutenção e reparo corretos da ferramenta e de seus componentes.

Danos a peças decorrentes de manutenção inadequada ou execução por terceiros que não a Atlas Copco ou seus Prestadores de Serviço Autorizados durante o período de garantia não são cobertos pela mesma.

Para evitar danos ou a destruição de peças da ferramenta, siga os programas de manutenção recomendados e as instruções corretas para fazer a manutenção da ferramenta.

Os reparos de garantia são realizados apenas nas oficinas da Atlas Copco ou pelos Prestadores de Serviço Autorizados.

Atlas Copco oferece garantia estendida e manutenção preventiva de última geração através de seus contratos ToolCover (contrato de manutenção específico da empresa). Para obter mais informações, entre em contato com seu representante de serviço local.

Para motores elétricos:

A garantia será aplicada somente quando o motor elétrico não tenha sido aberto.

Website

Informações referentes a nossos Produtos, Acessórios, Peças de Reposição e Materiais Publicados podem ser encontrados no site da Atlas Copco .

Visite: www.atlascopco.com.

ServAid

O ServAid é um portal continuamente atualizado e que contém Informações Técnicas, como:

- Informações regulatórias e de segurança

Dados técnicos

Instruções de instalação, operação e manutenção

Listas de peças de reposição

Acessórios

Desenhos Dimensionais

Visite: https://servaid.atlascopco.com.

Para obter mais informações, entre em contato com o seu representante local da Atlas Copco .

Fichas de dados de segurança MSDS/SDS

As Fichas de Informação de Produtos Químicos descrevem os produtos químicos vendidos pela Atlas Copco.

Consulte o site da Atlas Copco para mais informações: www.atlascopco.com/sds.

País de origem

Para saber sobre o país de origem, consulte as informações na etiqueta do produto.

Desenhos Dimensionais

Os Desenhos Dimensionais podem ser encontrados no Arquivo de Desenhos Dimensionais ou no ServAid.

Visite: http://webbox.atlascopco.com/webbox/dimdrw ou https://servaid.atlascopco.com.

Visão geral

Condições de operação

É altamente recomendado ler este manual para realizar corretamente o transporte, instalação, comissionamento, utilização, regulamento, montagem, desmontagem e manutenção da unidade hidráulica.

Este manual é parte integrante do produto fornecido; o comprador é responsável por impor a sua leitura atenta a todos os funcionários envolvidos com o equipamento e aqueles que, por qualquer motivo, precisem usá-lo ou intervir nele.

Desembalagem e armazenamento

Após o recebimento, certifique-se de verificar o conteúdo do pacote, para identificar quaisquer danos evidentes. Abra a embalagem com cuidado para evitar danificar certos acessórios que possam ser fixados ao interior. Examine o conteúdo e verifique sua conformidade com a nota de entrega.

O armazenamento por menos de dois meses deve ser feito preferencialmente em sua embalagem original e protegido contra os elementos. O armazenamento por um período superior a dois meses deve ser feito preferencialmente em sua embalagem original, protegido dos elementos, com uma tampa de plástico selada e com saquinhos de gel de sílica no interior.

Antes de seu armazenamento, qualquer óleo hidráulico nos tanques da unidade hidráulica deve ser esvaziado.

Descrição

A SP-700 é uma unidade hidráulica portátil e automática para apertar parafusos por meio de um processo de torque. Ela permite atingir pressões muito rapidamente, o que significa significativa economia de tempo nas operações de montagem. A SP-700 deve ser utilizada apenas para o fim a que se destina, e não para outros fins não mencionados neste manual.

A principal ideia por trás de seu desenvolvimento é alcançar o maior grau de simplicidade para o usuário, obter um design modular e grande robustez no desempenho. Ela reflete o conhecimento adquirido em microeletrônica, design de sistemas de controle, sistemas hidráulicos e mecânicos nos últimos anos. A SP-700 é a bomba que atinge a eficácia em todas as áreas relacionadas à vida útil do produto: baixos custos de manutenção, grandes aumentos de produtividade e economia de energia, resultando em custos controlados durante a vida útil do produto.

A SP-700 pode ser usada no modo manual ou no modo automático. No modo manual, o usuário ativa a válvula solenoide, pressionando o botão verde do pendente para iniciar o movimento do pistão. No modo automático, o controle da bomba opera a válvula solenoide para iniciar o movimento do pistão sem intervenção do usuário. Com a nova bomba, o algoritmo detecta quando o êmbolo atingiu o curso completo, e ativa o movimento de retração imediatamente.

Para funcionar em modo automático, é necessário executar um ciclo de aprendizagem que é realizado de forma autônoma. Ao realizar esses ciclos, a bomba reconhece o comportamento hidráulico da chave, não importa o tamanho da ferramenta ou mesmo o fabricante, memorizando os principais parâmetros para que o algoritmo tome o controle da bomba.

O grupo de pressão hidráulica é um kit eletromecânico compacto, desenvolvido para facilitar o uso em diferentes locais e a capacidade de manobra, que consiste nas seguintes partes:

Motor elétrico submerso

Bomba de engrenagem

Válvula solenoide direcional

Coletor e válvula solenoide secundários

Medidor de pressão

Punho de controle remoto

Caixa de controle

Estrutura de aço protetora

Tanque de óleo hidráulico

Válvula manual reguladora de pressão

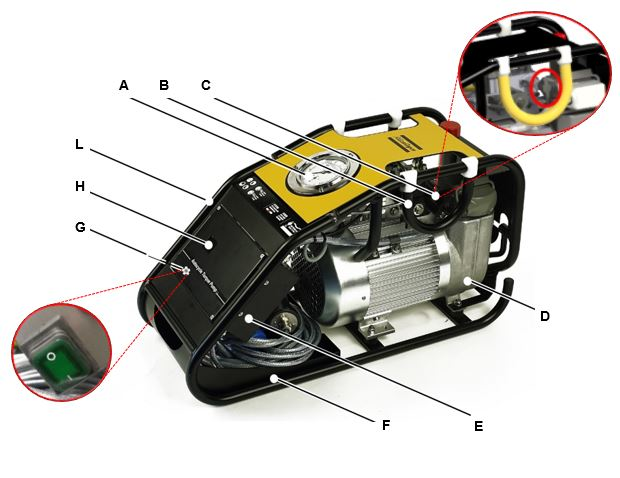

A | Medidor de pressão | B | Alça de transporte |

C | Válvula reguladora de pressão | D | Tanque de óleo |

E | Caixa de controle | F | Rack de cabos |

G | Interruptor de alimentação principal | H | Display |

L | Conectores de mangueira |

Um PLC gerencia o controle de todo o sistema. Ele é instalado dentro da caixa de controle.

A | Chave de parada de emergência | B | Botão de parada e liberação de pressão |

C | Botão de Modo Automático/Manual | D | Botão de início e aumento de pressão |

Princípio de operação

A operação do equipamento consiste em elevar a pressão através de uma combinação de uma bomba de engrenagens e uma bomba de pistão, até um período inicial de baixa pressão. Eles são movidos por um motor elétrico de fase, isolamento classe B (155°C) e IP54, válido para uso contínuo ou intermitente. Acima dessa pressão inicial, o fluxo da bomba de engrenagem é redirecionado para o tanque de modo que apenas a bomba de pistão continue a elevar a pressão até atingir o valor de referência (através de uma válvula manual). Esse sistema de bomba duplo permite que o motor reduza o consumo de corrente sem afetar a performance.

Dados do produto

| SP-700-230 | SP-700-115 |

|---|---|---|

Estoque atual | 230 V | 110 V |

Frequência | 50/60 Hz | 60 Hz |

Alimentação | 1,8 kW | 1,8 kW |

Corrente nominal | 10,5 A | 20,5 A |

Energia de arranque | 3,3 x POL. | 4,5 x POL. |

cos φ | 0,94 | 0,95 |

Velocidade de rotação | 2800 rpm | 3420 rpm |

Capacidade do tanque | 4,7 l | 4,7 l |

Volume disponível | 1,7 l | 1,7 l |

Peso vazio | 34 kg | 34 kg |

Nível de ruído | 78 db | 78 db |

Classificação IP | IP54 | IP54 |

Altura | 400 mm |

Largura | 280 mm |

Comprimento | 680 mm |

Óleo hidráulico | Consulte a seção sobre óleo hidráulico para mais informações |

Dados Técnicos do Produto

Os Dados Técnicos do Produto podem ser encontrados no ServAid ou no site da Atlas Copco .

Visite: https://servaid.atlascopco.com ou www.atlascopco.com.

Instalação

Instruções de instalação

Instalação elétrica

A placa de circuito de alimentação deve estar em conformidade com a legislação em vigor (regulação de baixa tensão) e, em especial, ele deve ter um grau de proteção contra contatos indiretos adequado ao local de instalação.

Verifique os cabos para identificar danos antes de ligar o equipamento. Eles devem estar livres de erosões ou raspagem. Todas as ligações devem ser efetuadas com elementos padronizados para este fim, marcados com suas características elétricas, que devem estar de acordo com as características da fonte de alimentação e com a pressão do equipamento.

Verifique se a voltagem indicada na placa do grupo corresponde à tensão de alimentação.

Se for necessário substituir o cabo de alimentação do conjunto, preste atenção à glândula. Antes de remontar, substitua a luva de vedação se possível e ajuste corretamente o domo de pressão. Além disso, se a tampa precisar ser substituída, certifique-se de que a conexão esteja perfeitamente isolada e protegida de umidade.

Qualquer intervenção no painel de controle pode levar à perda da garantia e à responsabilidade do fabricante. Desta forma, é recomendado o envio do equipamento ao revendedor ou a uma oficina de manutenção autorizada.

Principais requisitos de alimentação

A unidade hidráulica SP-700 possui um motor monofásico com potência de 1,8 kW. Devido às aplicações da máquina, normalmente no campo, sem qualquer ligação à alimentação principal, ele geralmente requer o uso de geradores autônomos.

Devido ao pico de consumo de energia que ocorre no arranque do motor, é necessária a potência mínima de 16 kVA. Geradores de 20-30 kVA, que fornecem um serviço mais estável, são recomendados para essas aplicações.

Tenha em mente que o comprimento do cabo usado para conectar a unidade é um fator crítico em aplicações do setor de energia eólica, visto que ele normalmente excede 80 metros a partir da fonte de alimentação até a unidade. A queda de tensão deve ser reduzida tanto quanto possível, pois ela pode causar o mau funcionamento da unidade hidráulica. Verifique a tabela a seguir para obter orientações sobre a seção do cabo de alimentação recomendada para manter a queda potencial abaixo de 5%.

Comprimento do cabo (m) | Seção normalizada (mm) 230 V / 115 V |

|---|---|

15 | 1,5 / 4 |

25 | 1,5 / 6 |

50 | 2,5 / 10 |

75 | 4 / 16 |

100 | 6 / 25 |

125 | 6 / 25 |

Instalação hidráulica

Com o equipamento desconectado da alimentação principal, ligue a ferramenta hidráulica à mangueira e, em seguida, a outra extremidade da mangueira ao equipamento pressurizador.

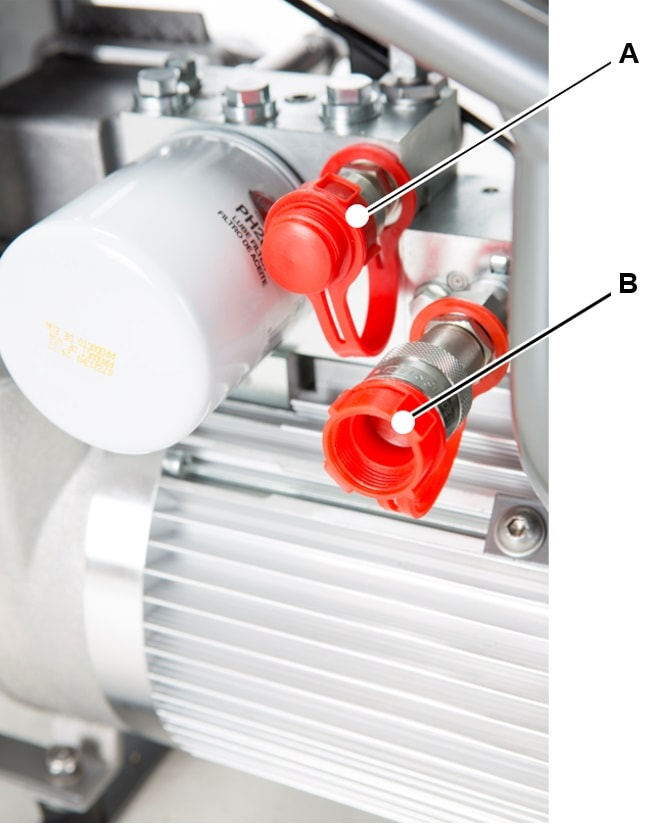

A | Conector de pressão alta (Avanço) | B | Conector de pressão baixa (Retorno) |

Coloque as mangueiras de forma que elas não estejam muito apertadas ou esticadas, sujeitas a danos, e fora da área de passagem de veículos. Respeite sempre o raio de curvatura mínimo das mangueiras (um mínimo de 5 vezes o seu diâmetro nominal).

A unidade é fornecida pronta para uso, com exceção do óleo hidráulico. Antes de cada utilização, certifique-se da quantidade adequada de óleo no reservatório. Se necessário, acrescente apenas óleo com as características recomendadas (vide capítulo IV-2), sempre respeitando os níveis mínimo e máximo indicados (vide capítulo III-3). Use luvas, elimine qualquer derrame imediatamente e limpe as superfícies com desengordurante.

Use as mangueiras e elementos de ligação com as características recomendadas e sem qualquer desgaste e rasgo (revestimento exterior gasto, inclinações, deformações, desgaste ou conectores enferrujados etc.).

Operação

Instruções operacionais

Instruções de operação

Verifique sempre o estado geral do equipamento antes de conectá-lo à central, para detectar possíveis danos, tanto na unidade quanto no circuito hidráulico.

Verifique se o circuito hidráulico está bem fechado e se os dispositivos de aperto estão corretamente colocados nos parafusos para serem apertados. Verifique se o pessoal envolvido no processo de aperto está alerta e possui as ferramentas e o equipamento de proteção pessoal adequados.

Conecte a ferramenta à alimentação central. Note que ao usar um gerador autônomo, ele deve fornecer um mínimo de 16 KVA. Consulte a seção PRINCIPAIS REQUISITOS DE ALIMENTAÇÃO para obter mais detalhes. Certifique-se de que o interruptor de parada de emergência esteja liberado.

Selecione o modo automático ou manual pressionando o botão cinza.

Operando em modo AUTOMÁTICO

A primeira vez que escolher o Modo Automático (enquanto a bomba não estiver desconectada), uma curta mensagem será exibida na tela.

O sistema requerirá a escolha o ciclo de aprendizagem, para que a bomba corresponda à chave que estiver conectada no momento.

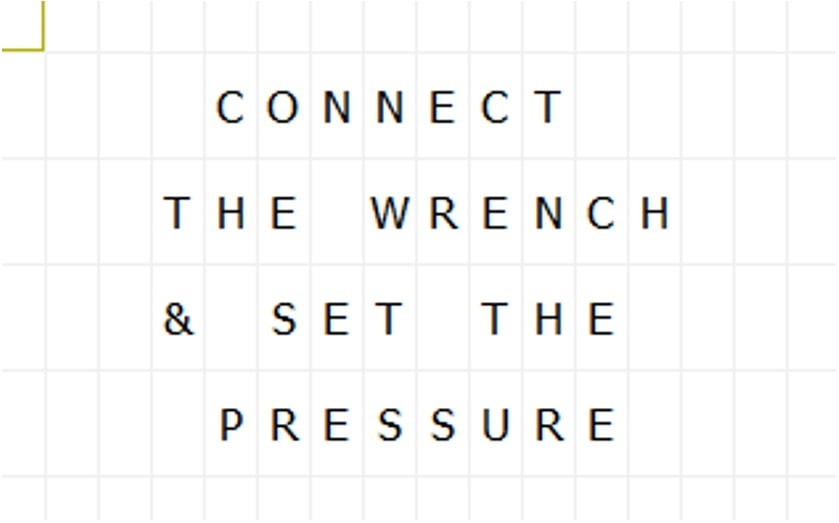

Conecte a mangueira e a chave corretamente. Pressione o botão verde para iniciar a bomba e, em seguida, aumente a pressão. Defina a pressão de trabalho (manipulação da válvula reguladora de pressão), de acordo com a tabela de conversão e o modelo de chave de torque. Gire a válvula reguladora de pressão, no sentido anti-horário, para que, no momento inicial, a pressão não alcance um valor indesejável.

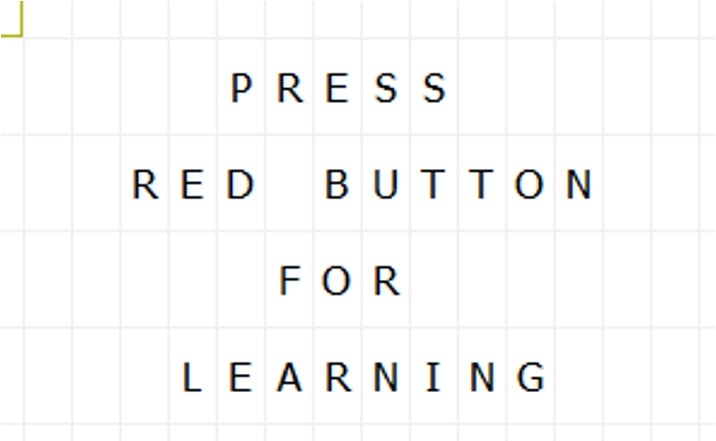

Uma vez definida a pressão de trabalho, siga as instruções na tela para executar o "ciclo de aprendizagem", pressionando o botão vermelho.

Primeiro, coloque a chave que estiver conectada à mangueira em um lugar seguro no chão. Após pressionar o botão vermelho, a bomba executará automaticamente o ciclo de aprendizagem. O usuário poderá notar que o pistão da chave se move para cima e para baixo, para atingir a pressão máxima definida.

Após o ciclo de aprendizagem ser totalmente realizado, o display exibirá a seguinte mensagem:

O texto AUTO indica que a bomba está pronta para funcionar em modo automático.

Agora, coloque a chave sobre o parafuso a ser apertado. Pressione e mantenha pressionado o botão verde para iniciar o ciclo de aperto. A bomba irá controlar o movimento do pistão até o torque máximo ser atingido. A bomba para quando o ciclo de aperto for concluído. Durante o último ciclo, a chave aplica a pressão máxima por dois a quatro segundos, para garantir um torque e uma transmissão de carga ideais.

Quando o parafuso estiver sendo apertado em modo automático, o usuário da bomba não deve liberar o botão verde antes do aperto ser concluído.

Uma vez que a bomba detectar que a porca está apertada, o aperto para automaticamente e a pressão cai para 0 bars. Agora, o próximo parafuso pode ser apertado.

Operando em modo MANUAL

Selecione o Modo Manual alterando o modo automático/manual do botão no pendente. Esta mensagem é exibida na tela.

Conecte a mangueira e a chave corretamente. Pressione o botão verde para iniciar a bomba. Pressione-o novamente para ajustar a pressão de trabalho, girando a válvula reguladora de pressão. Faça isso até atingir a pressão de trabalho desejada, de acordo com a tabela de conversão e o modelo de chave de torque.

Agora, coloque a chave sobre o parafuso a ser apertado. Pressione o botão verde para executar quantos ciclos de aperto forem necessários, tal como qualquer outra bomba de torque "manual".

Se o Modo Automático tiver sido definido e contanto que a bomba não esteja desconectada, podemos alternar entre o modo automático e manual com o botão cinza.

É importante notar que, se as mangueiras estiverem alteradas ou a chave estiver desconectada, TEREMOS DE REPETIR O APRENDIZADO.

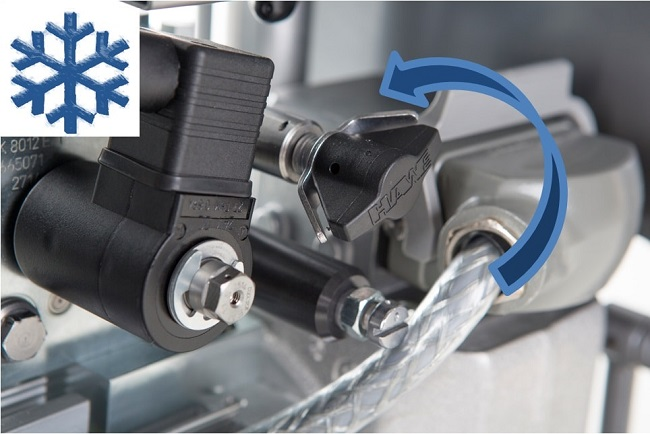

Modo de arranque a frio

Em temperaturas inferiores a 0 °C, para melhorar o arranque da bomba, pressione e mantenha pressionado o botão verde no pendente. Após 3 segundos, a bomba irá iniciar automaticamente um número de ciclos start up - stop. Segure o botão verde até que a bomba comece a funcionar normalmente.

Assistência

Instruções de manutenção

Especificação do óleo

O comportamento "em serviço" de um equipamento hidráulico depende fortemente da qualidade e das características do fluido hidráulico selecionadas. A escolha da especificação e da viscosidade do fluido hidráulico devem ser baseadas nas condições de utilização, tendo em conta vários fatores como os seguintes:

A faixa de temperatura ambiente.

A faixa de viscosidade do óleo definido para o equipamento.

A aplicação (por exemplo: gama de pressões, fontes de contaminação do fluido hidráulico, o tipo de bomba).

A facilidade de obter uma substituição adequada ou líquido hidráulico equivalente.

Conceito geral

Antes de qualquer intervenção, desligue a bomba da alimentação geral e confirme se o equipamento não pode ser ligado acidentalmente. Despressurize o sistema hidráulico inteiro antes de qualquer desmontagem.

Intervalos de mudança de óleo

Equipamentos hidráulicos portáteis são suscetíveis à contaminação devido às condições extremas em que eles funcionam. Apesar de os fluidos selecionados serem projetados para sofrer menos degradação do que outro produto, recomendamos uma troca de óleo e filtro pelo menos a cada 750 horas de uso, ou uma vez por ano, o que ocorrer primeiro.

É recomendado verificar periodicamente a cor do óleo e o nível procurando por contaminação extrema ou perda de nível de óleo que exigirá o reabastecimento do tanque.

Com mudanças de óleo ou reabastecimento, recomenda-se sempre utilizar o mesmo óleo na bomba.

Em caso de emergência e de necessidade de reabastecer o tanque e misturar diferentes tipos de fluidos, é preferível usar fluidos sem aditivos, como o HL ou HLP fluidos. Após isso, e sempre antes de um período de 2-4 dias úteis, substitua o óleo com óleos recomendados.

Recomendações de serviço

Recomenda-se fazer manutenção preventiva em intervalos regulares. Consulte as informações detalhadas sobre manutenção preventiva. Se o produto não estiver funcionamento corretamente, retire-o de serviço para inspeção.

Se não houver informações detalhadas sobre manutenção preventiva, siga estas instruções gerais.

Limpe as peças apropriadas minuciosamente.

Substitua as peças com defeito ou gastas

Fluidos hidráulicos

Em geral, fluidos hidráulicos recomendados para este tipo de equipamentos hidráulicos portáteis devem ser fabricados de acordo com as seguintes especificações:

AFNOR NF S 48-603 HV

ISO 6743/4 HV

DIN 51524/ P3 HVLP

É sempre recomendável usar fluidos com um elevado índice de viscosidade (fluido I.V. > 140) Para assegurar uma boa estabilidade sob uma ampla variedade de temperaturas.

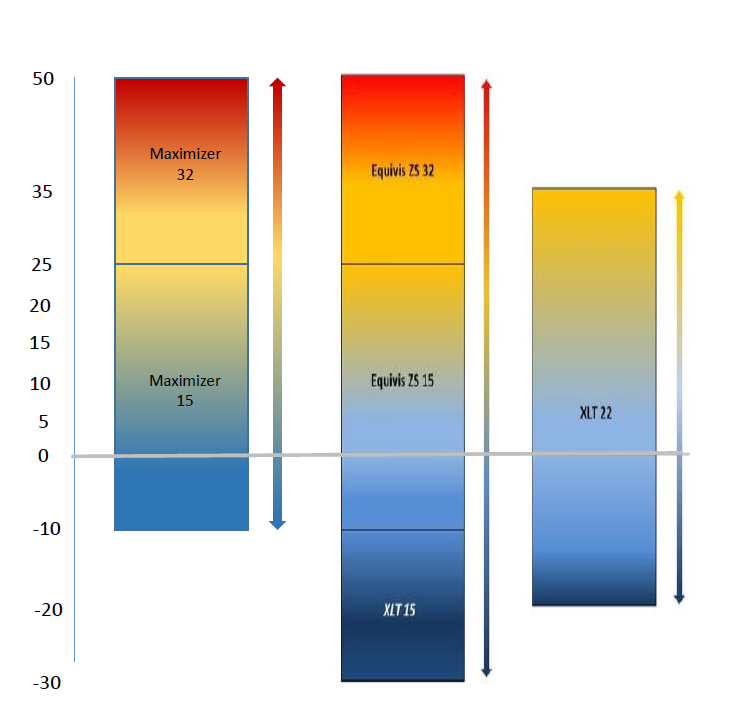

A linha de óleos hidráulicos Maximizer da Atlas Copco atende aos critérios mencionados acima. Sempre escolha a qualidade de óleo de acordo com a temperatura do ambiente. Consulte o quadro apresentado a seguir na seleção do óleo hidráulico.

Para Climas Árticos, recomendamos um fluido como o TOTAL XLT 15, que permite uma boa partida abaixo de -20 ºC.

Para aplicações com condições de serviço críticas, restrições ambientais, ou similares, por favor entre em contato com a Atlas Copco para selecionar o fluido hidráulico apropriado para cada serviço.

Para mais informações sobre fluidos hidráulicos, consulte:

Solução de problemas

Programa de conservação e manutenção

O programa de manutenção e operações de verificação dependem do equipamento de trabalho, portanto, as frequências indicadas aqui são apenas uma orientação e cabe ao usuário adaptá-los às condições de utilização.

Frequência | Verificação/Tarefa a ser realizada |

|---|---|

Antes de cada utilização | Verifique se o nível do óleo no tanque está entre o máximo e o mínimo de indicadores. Defina pressão zero e pressão 100% e verifique o barulho (ausência de ruído de fricção, tocando, etc.). Verifique se há vazamentos quando a pressão é de 150 bar. |

Mensalmente | Verifique se a unidade atinge a pressão máxima. Verifique o estado do cabo de alimentação, livre de erosão, juntas etc. Verifique as mangueiras hidráulicas e acoplamentos. Substitua se estiver danificado. |

Após 100 horas de uso | É recomendado executar uma verificação de manutenção completa. Consulte centros de serviço autorizados, o fornecedor ou o fabricante diretamente. |

Total de horas de uso pela bomba e manutenção horas desde a última manutenção podem ser visto como a seguir:

Na tela principal, pressione e mantenha pressionada a tecla "ESC" e a seta “para baixo”. A tela idioma é exibida.

Para continuar no menu, pressione e mantenha pressionada a tecla "ESC" e as setas “para baixo” novamente. Se o disjuntor estiver para cima, o display exibirá uma mensagem: "Desarme o disjuntor para entrar no menu de serviço".

Quando o disjuntor estiver desarmado, a tela mostrará informações sobre o firmware. Pressione e mantenha pressionada a tecla "ESC"+ seta “para baixo” + "botão vermelho" no punho. Agora, o total de horas e ciclos são exibidos.

Se você continuar pressionando "ESC"+ seta "para baixo", você pode ver o contador de manutenção desde a última manutenção, o filtro de óleo e o contador de óleo.

Para voltar à tela principal, pressione várias vezes a tecla "ESC"+ seta “PARA CIMA”.

Modo Automático Causando Comportamento Errático à Ferramenta

Vez por outra, podem ocorrer comportamentos erráticos na ferramenta se estiverem presentes determinadas condições do sistema e o sistema pode parar a chave antes de concluído o aperto.

Caso ocorra um comportamento errático, realize as verificações a seguir:

Temperatura do óleo baixa demais : Para superar esse problema, remova a chave do parafuso que está sendo apertado e coloque-a sobre o solo, de modo que fique funcionando livremente. Alterne a bomba para o modo manual, defina a pressão no máximo (10.000 psi/690 bares) e funcione a chave para trás e para frente permitindo que a pressão chegue ao máximo a cada vez. Observação: Pode ser necessário de 10 a 15 minutos em funcionamento manual em função das condições ambientais. Após o aumento da temperatura do óleo, alterne para o modo Automático, defina a pressão de trabalho, realize o ciclo de aprendizado e tente apertar usando o modo automático.

Pode ser necessário de 10 a 15 minutos em funcionamento manual em função das condições ambientais. Após o aumento da temperatura do óleo, alterne para o modo Automático, defina a pressão de trabalho, realize o ciclo de aprendizado e tente apertar usando o modo automático.

Se o comportamento errático ainda estiver presente é possível que a qualidade do óleo não esteja correta para a condição. Tente alterar o óleo para uma qualidade mais adequada para as condições de trabalho.

Mistura de Marcas de Engate : Embora muitos engates rápidos rosqueados sejam pretensamente intercambiáveis, há diferenças internas que podem causar características de instabilidade ao fluxo. Isso pode fazer com que a operação da chave pareça lenta e com que o modo automático apresente mau funcionamento. A fim de evitar esses problemas, recomenda-se que os engates na chave, bomba e mangueiras sejam todos do mesmo modelo e material de fabricação.

Firmware Antigo Instalado : Verifique o número do Firmware e entre em contato com a Atlas Copco. Se o problema persistir, é possível realizar um ajuste fino para a adequação a condições específicas do sistema.

A Bomba Hidráulica não eleva a pressão

Verifique se a bomba está adequadamente conectada à alimentação geral.

Confirme se não há alarme na caixa de controle.

Verifique se há vazamentos no circuito.

Verifique se o óleo correto é utilizado conforme a temperatura ambiente.

Se a bomba não elevar a pressão, entre em contato com o representante de vendas local da Atlas Copco.

A central hidráulica não liga

Verifique se a unidade hidráulica está corretamente ligada à alimentação principal e que o nível do fluido hidráulico esteja correto.

Verifique se o interruptor de parada de emergência não está pressionado.

Verifique se a fonte do seu gerador (se usado) é suficiente e que a seção do cabo é adequada para seu comprimento. (Vide Capítulo II-3).

Como boa prática, é sempre recomendável efetuar o arranque de um dispositivo hidráulico sem pressão. Preste atenção que, se as condições de trabalho estiverem abaixo de 10 °C ou comprimento de cabo for muito longo, você deve abrir a válvula reguladora de pressão para iniciar a bomba.

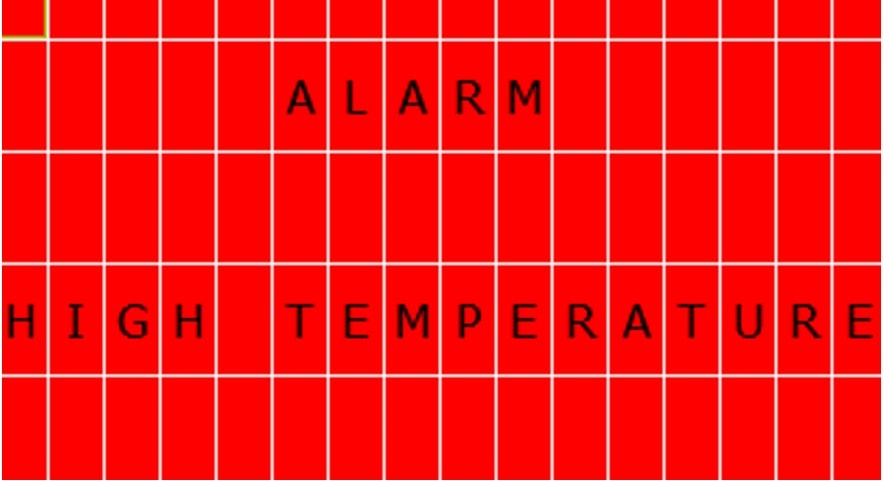

Alarme de temperatura é ativado

Depois de um uso muito intensivo, a unidade pode sofrer um aumento excessivo da temperatura do óleo hidráulico, acentuada caso a queda de potencial na linha de alimentação do equipamento seja superior a 5%. Nesse caso (chegando a 80° C) desligue o aparelho e deixe-o resfriar. Quando a temperatura da unidade cair, proceda como de costume.

Alarme de nível de óleo é ativado

Verifique se o nível de líquido hidráulico está entre os níveis mínimo e máximo.

Nível mín. | Nível máx. |

|---|---|

|  |

Falha no modo automático

No caso de se detectar qualquer comportamento estranho da chave, um novo ciclo de aprendizagem pode ser realizado para adaptar a bomba às novas condições de trabalho (temperatura do óleo, comprimento das mangueiras etc.) ou simplesmente devido a uma desprogramação do microcontrolador. Simplesmente desligue e ligue a bomba novamente para redefinir a memória e execute novamente o ciclo de aprendizagem.

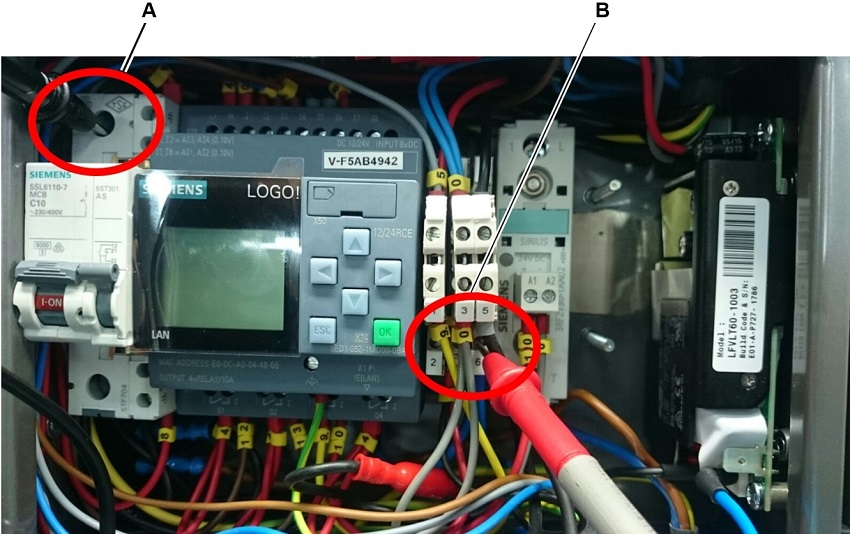

Há também um interruptor no lado esquerdo da caixa de controle que pode ser utilizado para reiniciar o controlador, em vez de desligar/ligar a bomba:

Troca do óleo hidráulico

Recomenda-se a troca do óleo hidráulico para operação de 750 horas ou um ano, dependendo do que ocorrer primeiro.

Primeiro, retire a tampa e, em seguida, solte os dois parafusos, ambos na parte inferior do tanque, com uma chave Allen. Uma vez que você tenha drenado todo o óleo, recoloque os parafusos.

Caso detecte que o óleo apresenta uma cor escura, espuma ou partículas, troque o óleo e o filtro de óleo imediatamente. Isso pode produzir uma falha na unidade.

Preste atenção às características dos óleos e, em caso de dúvida, entre em contato com o fabricante.

Troca de filtro de óleo

Recomenda-se a substituição do filtro de óleo a cada troca de óleo

Desaperte o filtro de óleo (A) girando no sentido anti-horário. Então, engraxe a junta do filtro e aperte o novo filtro no sentido horário.

Alterar idioma operacional

Para alterar o idioma de funcionamento da bomba, a bomba deve ser ligada à alimentação principal, porém com o motor desligado.

Alteração de idioma no PLC:

Simultaneamente, pressione "ESC" + seta para baixo. |  |

Simultaneamente, pressione "ESC"+ seta para a direita para ver o idioma em inglês. |  |

Simultaneamente, pressione "ESC" + seta para cima para retornar à tela principal. |  |

Atualização do Firmware SP

A fim de obter o melhor desempenho de nossa bomba inteligente SP700, introduzimos uma atualização de software que está disponível no mercado e um portal de suporte ao download a partir da seção de notícias do produto. É necessário copiar o software em um cartão Micro SD e seguir os procedimentos a seguir:

Procedimento de atualização do software

Ferramentas necessárias

Chave Allen 2,5 mm

Chave de fenda de ponta chata pequena

Cartão Micro SD somente com o arquivo do software novo. Não altere o nome nem adicione qualquer outro arquivo ao cartão

O cartão é encaixado com a impressão do título voltada para baixo e com os pontos de contato voltados para cima.

Abra a caixa de controle. Puxe o compartimento da bandeja para ter acesso ao slot do cartão de memória

Insira o cartão Micro SD e feche a bandeja

Insira o cartão Micro SD com o título impresso voltado para baixo

Desligue a bomba e desconecte-a da rede elétrica

Ligue a bomba

O Firmware é atualizado automaticamente durante o processo de inicialização. Pode-se remover o cartão Micro SD.

Verifique se o novo software foi carregado com sucesso

Mantenha a alimentação ligada e depois coloque a chave do disjuntor para baixo na posição Desligado

Pressione ao mesmo tempo os botões de seta Esc + Para Baixo

Verifique a nova versão do FIRMWARE instalada no display; retorne ao menu principal e pressione ao mesmo tempo as teclas de seta ESC + PARA CIMA

Caso descubra que o FIRMWARE ainda está na versão antiga, ou este não foi instalado da maneira adequada ou seu arquivo é de uma versão antiga. É possível abrir o arquivo em seu PC com o Bloco de Notas da Microsoft e role para a direita para ver a versão do Firmware. A última versão é a 2.5.

Alarmes

A bomba SP-700 é equipada com um visor que mostra as seguintes mensagens de alerta e o estado da máquina:

No início

No momento de arranque da bomba, o cabo de visor mostra as seguintes informações:

Modelo da bomba

Página da web da Atlas Copco

Trabalho

Quando a bomba está funcionando, vários alarmes diferentes podem aparecer conforme descrito abaixo.

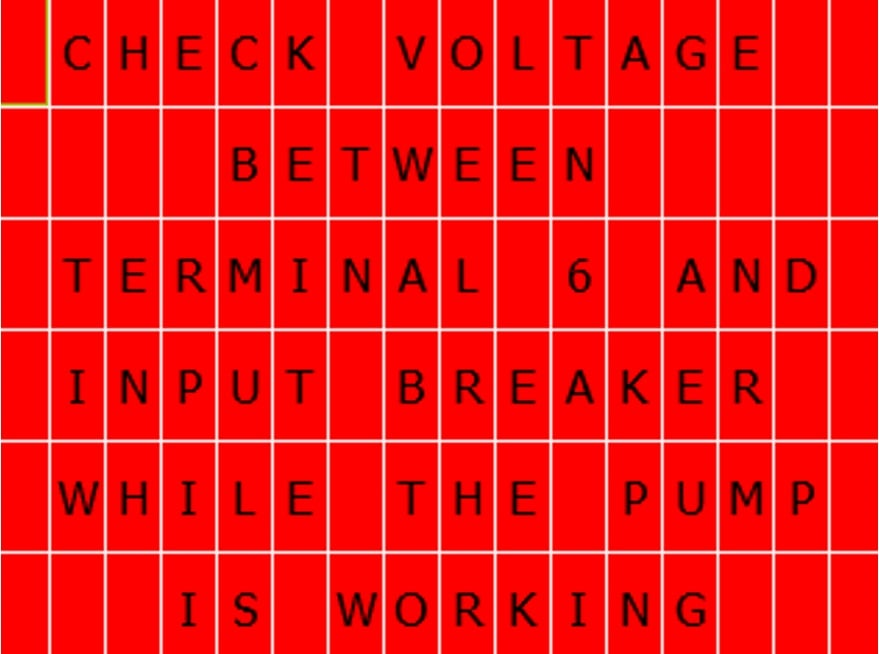

Problema de alimentação elétrica

Um interruptor de segurança protege o comando e o motor. Se existir um grave problema de alimentação atual, o interruptor desligará. Nesse caso, pode-se rearmar com um sistema instalado na lateral da caixa de controle (veja a imagem). Puxe para baixo o botão deste sistema para rearmar o disjuntor.

Se houver falha na alimentação de corrente em menos de 5 minutos, o visor mostrará a seguinte mensagem durante 5 minutos. Verifique a tensão entre o terminal 6 e o disjuntor de entrada, antes de trabalhar.

Temperatura

Desligue imediatamente a bomba e espere que ela resfrie.

Nível de óleo

Verifique o nível de óleo e realize o preenchimento, se necessário.

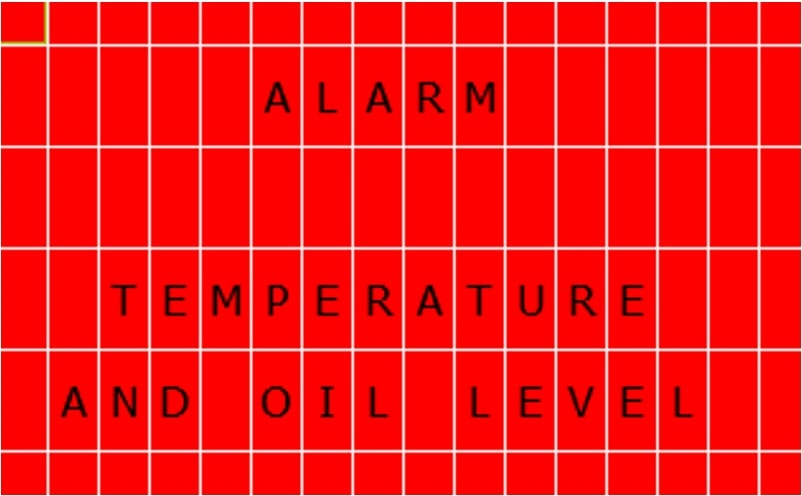

Nível de óleo e temperatura

Se este alarme for exibido no visor na caixa de controle, verifique se a conexão harting está desconectada. Se esta conexão estiver correta e se a mensagem não desaparecer, entre em contato com a equipe de serviços da Atlas Copco.

Botão de emergência

O botão de emergência na pega de controle está pressionado. Para liberar gire-o no sentido horário.

Serviço de óleo

Após 750 horas de operação de manutenção, uma mensagem na tela vermelha intermitente será mostrada no visor quando a bomba estiver ligada à alimentação principal: “Manutenção de óleo” Troque o óleo e o filtro da bomba.

Reciclagem

Regulamentações ambientais

Depois que um produto atendeu a sua finalidade, ele deverá ser devidamente reciclado. Desmonte o produto e recicle os componentes de acordo com a legislação local.

As baterias devem ser recolhidas pela organização de recuperação de baterias do seu país.