SP-700-230

Informacje o produkcie

Informacje ogólne

Słowa sygnalizujące zagrożenia

Zwroty ważne ze względu na bezpieczeństwo to Niebezpieczeństwo, Ostrzeżenie, Przestroga i Uwaga. Mają one następujące znaczenia:

NIEBEZPIECZEŃSTWO | NIEBEZPIECZEŃSTWO opisuje niebezpieczną sytuację, która powoduje śmierć lub poważne uszkodzenia ciała. |

OSTRZEŻENIE | OSTRZEŻENIE opisuje niebezpieczną sytuację, która może powodować śmierć lub poważne uszkodzenia ciała. |

OSTRZEŻENIE | PRZESTROGA jest stosowana wraz z symbolem ostrzeżenia o zagrożeniu i oznacza niebezpieczną sytuację, która może spowodować drobne lub umiarkowane obrażenia, jeśli nie zostaną podjęte odpowiednie środki. |

UWAGA | UWAGA służy do opisywania praktyk nie związanych z zagrożeniem obrażeniami osób. |

Gwarancja

Gwarancja na produkt wygaśnie po 12+1 miesiącach od wysyłki z centrum dystrybucji Atlas Copco.

Gwarancją nie jest objęte normalne zużycie eksploatacyjne części.

Normalnym zużyciem eksploatacyjnym jest zużycie wymagające wymiany części lub innych regulacji/przeglądów podczas standardowej obsługi konserwacyjnej narzędzi, przeprowadzanej po upływie określonego okresu (wyrażonego upływem czasu, godzinami pracy lub w inny sposób).

Gwarancja udzielana na produkt jest uzależniona od prawidłowego użytkowania, konserwacji i napraw narzędzia oraz jego części składowych.

Uszkodzenia części powstałe w okresie gwarancyjnym w wyniku konserwacji wykonywanej nieprawidłowo lub konserwacji wykonywanej przez strony trzecie, inne niż firmaAtlas Copco lub jej autoryzowani partnerzy serwisowi, nie są objęte gwarancją.

Aby uniknąć uszkodzenia lub zniszczenia części narzędzia, obsługę serwisową narzędzia należy przeprowadzać zgodnie z zalecanymi harmonogramami konserwacji i przestrzegać właściwych instrukcji.

Naprawy gwarancyjne są wykonywane wyłącznie w warsztatach firmy Atlas Copco lub przez autoryzowanych partnerów serwisowych.

Firma Atlas Copco oferuje wydłużoną gwarancję i najdoskonalszą konserwację prewencyjną za pośrednictwem umów serwisowych ToolCover. W celu uzyskania dodatkowych informacji należy skontaktować się z lokalnym przedstawicielem serwisowym.

Dotyczy silników elektrycznych:

Gwarancja będzie obowiązywać tylko w przypadku, gdy obudowa silnika elektrycznego nie została otwarta.

Strona internetowa

Informacje o naszych produktach, akcesoriach, częściach zamiennych i publikacjach można odnaleźć na stronie Atlas Copco.

Zapraszamy do odwiedzenia: www.atlascopco.com.

ServAid

ServAid jest stale aktualizowanym portalem zawierającym informacje techniczne takie jak:

Informacje prawne i dotyczące bezpieczeństwa

Dane techniczne

Instrukcje instalacji, obsługi i serwisowania

Listy części zamiennych

Akcesoria

Rysunki wymiarowe

Zapraszamy do odwiedzenia: https://servaid.atlascopco.com.

W celu uzyskania dodatkowych informacji należy skontaktować się z lokalnym przedstawicielem Atlas Copco.

Karty charakterystyki substancji niebezpiecznych MSDS/SDS

Karty charakterystyki produktu zawierają opis produktów chemicznych sprzedawanych przez Atlas Copco.

Więcej informacji zamieszczono na stronie Atlas Copco www.atlascopco.com/sds.

Kraj pochodzenia

Informacje o kraju pochodzenia znajdują się na etykiecie produktu.

Rysunki wymiarowe

Rysunki wymiarowe można znaleźć w archiwum rysunków wymiarowych lub w aplikacji ServAid.

Zapraszamy do odwiedzenia: http://webbox.atlascopco.com/webbox/dimdrw lub https://servaid.atlascopco.com.

Informacje ogólne

Warunki robocze

W celu zagwarantowania prawidłowego przebiegu procedur transportu, instalacji, przekazania do eksploatacji, obsługi, regulacji, montażu, demontażu i konserwacji modułu hydraulicznego zdecydowanie zaleca się przeczytanie niniejszej instrukcji.

Niniejsza instrukcja jest integralną częścią dostarczonego produktu; obowiązkiem nabywcy jest dopilnowanie, aby cały personel zaangażowany w obsługę urządzenia oraz osoby, które z jakichś przyczyn muszą go używać bądź wykonywać przy nim prace uważnie zapoznały się z treścią instrukcji.

Rozpakowywanie i przechowywanie

Po odebraniu należy sprawdzić zawartość opakowania pod kątem widocznych uszkodzeń. Otworzyć opakowanie ostrożnie, aby nie uszkodzić pewnych akcesoriów przymocowanych do wewnętrznej części opakowania. Sprawdzić zawartość i porównać ją z listem przewozowym.

W przypadku przechowywania poniżej dwóch miesięcy zaleca się użycie oryginalnego opakowania zabezpieczonego przed działaniem czynników zewnętrznych. W przypadku przechowywania powyżej dwóch miesięcy należy użyć oryginalnego opakowania zabezpieczonego przed działaniem czynników zewnętrznych ze zgrzewaną pokrywą z tworzywa sztucznego i umieszczonymi w środku torebkami z żelem krzemionkowym.

Przed rozpoczęciem przechowywania należy opróżnić zbiorniki oleju modułu hydraulicznego.

Opis

SP-700 to przenośny i automatyczny moduł hydrauliczny do dokręcania śrub określonym momentem. Umożliwia bardzo szybkie osiągnięcie zadanego ciśnienia, co znacznie skraca czas czynności montażowych. Modułu SP-700 należy używać wyłącznie zgodnie z przeznaczeniem. Nie wolno używać go do celów innych niż opisane w niniejszej instrukcji.

Moduł ten został opracowany przede wszystkim z myślą o zagwarantowaniu jak najłatwiejszej obsługi, modułowej konstrukcji i doskonałej niezawodności. Wykorzystaliśmy wiedzę zdobytą w ciągu ostatnich lat w dziedzinach mikroelektroniki, projektowania układów sterowania, hydrauliki i mechaniki. SP-700 jest pompą poprawiającą wydajność we wszystkich obszarach związanych z okresem eksploatacji produktu: niskie koszty konserwacji, duża poprawa produktywności i oszczędność energii. Wszystko to przekłada się na kontrolowane koszty w okresie eksploatacji produktu.

SP-700 można używać w trybie ręcznym lub automatycznym. W trybie ręcznym użytkownik włącza zawór elektromagnetyczny, naciskając zielony przycisk na podwieszanej kasecie sterowniczej, aby zainicjować ruch tłoka. W trybie automatycznym układ sterowania pompy steruje zaworem elektromagnetycznym w celu zainicjowania ruchu tłoka bez konieczności interwencji użytkownika. Pompa wykrywa za pomocą nowego algorytmu osiągnięcie przez tłok położenia krańcowego i natychmiast aktywuje ruch w przeciwną stronę.

Aby umożliwić pracę w trybie automatycznym, należy wykonać cykl adaptacji realizowany samoistnie. W ramach tych cyklów pompa rozpoznaje działanie hydrauliczne klucza bez względu na rozmiar narzędzia ani producenta i zapamiętuje główne parametry, aby algorytm mógł sterować pompą.

Grupa ciśnienia hydraulicznego jest elektromechanicznym zestawem o zwartej budowie opracowanym, aby ułatwić użytkowanie w różnych miejscach i sterowanie urządzeniem. Składa się z następujących elementów:

Zatapialny silnik elektryczny

Pompa zębata

Kierunkowy zawór elektromagnetyczny

Kolektor i dodatkowy zawór elektromagnetyczny

Manometr

Sterownik ręczny

Skrzynka sterownicza

Stalowa rama ochronna

Zbiornik oleju hydraulicznego

Ręczny zawór regulujący ciśnienie

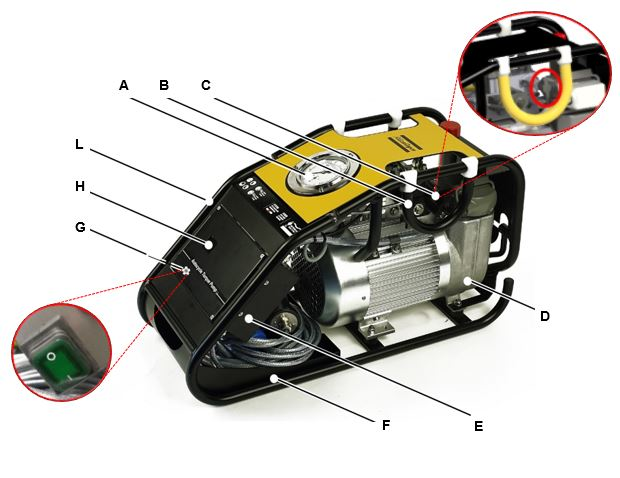

A | Manometr | B | Uchwyt do przenoszenia |

C | Zawór regulujący ciśnienie | D | Zbiornik oleju |

E | Skrzynka sterownicza | F | Półka na przewody |

G | Wyłącznik główny | H | Wyświetlacz |

L | Złącza przewodów elastycznych |

Sterowanie całym układem realizuje sterownik PLC. Jest zamontowany wewnątrz skrzynki sterowniczej.

A | Wyłącznik awaryjny | B | Przycisk wyłączania i redukcji ciśnienia |

C | Przycisk trybu automatycznego/ręcznego | D | Przycisk uruchamiania i zwiększania ciśnienia |

Zasada działania

Podczas działania urządzenie zwiększa ciśnienie za pomocą pompy zębatej i pompy tłokowej do wartości początkowej niskiego ciśnienia. Pompy są napędzane przez jednofazowy silnik elektryczny z izolacją klasy B (155˚C) i stopniem ochrony IP54. Nadaje się do pracy ciągłej lub przerywanej. Po osiągnięciu ciśnienia początkowego przepływ jest kierowany z pompy zębatej do zbiornika, aby tylko pompa tłokowa zwiększała ciśnienie do osiągnięcia wartości zadanej (za pomocą zaworu ręcznego). Ten układ dwóch pomp umożliwia zmniejszenie poboru prądu przez silnik, nie wpływając na wydajność.

Dane produktu

| SP-700-230 | SP-700-115 |

|---|---|---|

Zasilanie | 230 V | 110 V |

Częstotliwość | 50 / 60 Hz | 60 Hz |

Zasilanie | 1,8 kW | 1,8 kW |

Prąd znamionowy | 10,5 A | 20,5 A |

Moc rozruchowa | 3,3 x IN | 4,5 x IN |

cos φ | 0,94 | 0,95 |

Prędkość obrotowa | 2800 obr/min | 3420 obr/min |

Pojemność zbiornika | 4,7 l | 4,7 l |

Dostępna objętość | 1,7 l | 1,7 l |

Masa własna | 34 kg | 34 kg |

Poziom hałasu | 78 dB | 78 dB |

Stopień ochrony IP | IP54 | IP54 |

Wysokość | 400 mm |

Szerokość | 280 mm |

Długość | 680 mm |

Olej hydrauliczny | Więcej informacji zawiera rozdział dotyczący oleju hydraulicznego |

Dane techniczne produktu

Dane techniczne produktu można znaleźć w aplikacji ServAid lub na stronie Atlas Copco.

Zapraszamy do odwiedzenia: https://servaid.atlascopco.com lub www.atlascopco.com.

Instalacja

Instrukcja instalacji

Instalacja elektryczna

Płytka drukowana zasilania musi być zgodna z obowiązującymi przepisami (dyrektywa niskonapięciowa) i w szczególności musi mieć stopień ochrony przed kontaktem pośrednim odpowiedni do miejsca instalacji.

Przed podłączeniem urządzenia należy sprawdzić przewody pod kątem uszkodzeń. Nie mogą nosić śladów ubytków ani przetarć. Wszystkie połączenia należy wykonać przy użyciu elementów przeznaczonych do tego celu z oznaczonymi parametrami elektrycznymi zgodnymi z parametrami zasilania i wyposażeniem ciśnieniowym.

Sprawdzić, czy napięcie podane na tabliczce znamionowej grupy odpowiada napięciu obwodu zasilania.

W razie konieczności wymiany przewodu zasilającego należy pamiętać o zamontowaniu dławika. Przed ponownym montażem należy w miarę możliwości wymienić tuleję uszczelniającą i wyregulować komorę ciśnieniową. Ponadto w razie konieczności wymiany wtyku należy zwrócić uwagę, aby połączenie było idealnie zaizolowane i zabezpieczone przed wilgocią.

Wszelkie manipulacje przy panelu sterowania mogą skutkować utratą gwarancji i wyłączeniem odpowiedzialności producenta. Z tego względu zaleca się wysłanie urządzenia do dealera lub autoryzowanego zakładu zajmującego się konserwacją.

Wymagania dotyczące zasilania

Moduł hydrauliczny SP-700 jest wyposażony w jednofazowy silnik o mocy 1,8 kW. Z uwagi na zastosowania tego urządzenia, zwykle w terenie, bez dostępnego przyłącza zasilania, zasadniczo należy używać niezależnych agregatów prądotwórczych.

Ponieważ podczas uruchamiania silnika występuje szczytowy pobór prądu, wymagana jest minimalna moc 16 kVA. Do takich zastosowań zaleca się agregaty prądotwórcze o mocy 20-30 kVA gwarantujące większą stabilność.

Należy pamiętać, że długość przewodu używanego do podłączenia modułu ma krytyczne znaczenie przy zastosowaniach w sektorze energetyki wiatrowej – zwykle odległość między źródłem zasilania a modułem przekracza 80 metrów. Należy w możliwie jak największym stopniu ograniczyć spadek napięcia mogący spowodować usterkę modułu hydraulicznego. Poniższa tabela zawiera wskazówki dotyczące przekroju przewodu zasilającego zalecanego w celu utrzymania potencjalnego spadku napięcia poniżej 5%.

Długość przewodu (m) | Przekrój standardowy (mm) 230 V / 115 V |

|---|---|

15 | 1,5 / 4 |

25 | 1,5 / 6 |

50 | 2,5 / 10 |

75 | 4 / 16 |

100 | 6 / 25 |

125 | 6 / 25 |

Instalacja hydrauliczna

Gdy wyposażenie jest odłączone od zasilania, podłączyć narzędzie hydrauliczne do przewodu elastycznego, a następnie podłączyć drugi koniec przewodu elastycznego do wyposażenia ciśnieniowego.

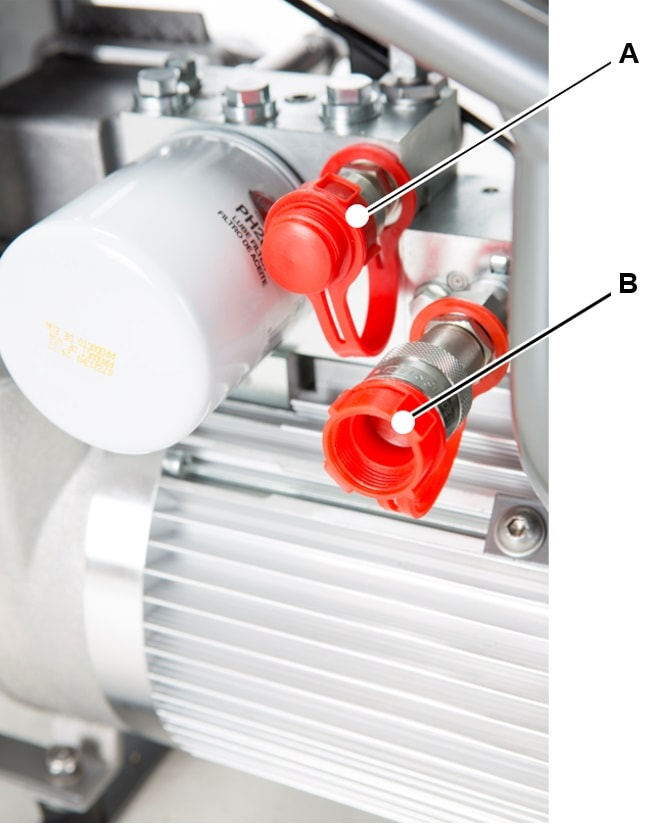

A | Złącze wysokiego ciśnienia (posuw) | B | Złącze niskiego ciśnienia (powrót) |

Ułożyć przewody elastyczne poza obszarem ruchu pojazdów, zwracając uwagę, aby nie były zbyt naprężone i narażone na uszkodzenia. Należy zachować minimalny promień krzywizny przewodów elastycznych (co najmniej pięciokrotność średnicy nominalnej).

Moduł jest dostarczany gotowy do eksploatacji, lecz bez oleju hydraulicznego. Przed każdym użyciem należy sprawdzić, czy w zbiorniku jest odpowiednia ilość oleju. W razie potrzeby napełnić zbiornik tylko olejem o zalecanych właściwościach (patrz rozdział IV-2), zwracając uwagę na zaznaczone poziomy minimalny i maksymalny (patrz rozdział III-3). Nosić rękawice ochronne, natychmiast usunąć rozlany olej i oczyścić powierzchnie środkiem odtłuszczającym.

Stosować przewody elastyczne i elementy połączeniowe o zalecanych parametrach i bez żadnych śladów zużycia ani uszkodzeń (zużyta powłoka zewnętrzna, zagięcia, odkształcenia, zużycie lub skorodowane złącza itp.).

Obsługa

Instrukcja obsługi

Instrukcja obsługi

ZAWSZE należy sprawdzać ogólny stan wyposażenia przed podłączeniem go do zasilania, aby wykryć ewentualnie uszkodzenia zarówno modułu, jak i obwodu hydraulicznego.

Sprawdzić, czy obwód hydrauliczny jest prawidłowo zamknięty i czy urządzenia do dokręcania są odpowiednio osadzone na dokręcanych śrubach. Sprawdzić, czy personel zaangażowany w proces dokręcania jest przygotowany oraz ma narzędzia i odpowiednie środki ochrony indywidualnej.

Podłączyć wyposażenie do zasilania. W przypadku stosowania niezależnego agregatu prądotwórczego musi on generować minimalną moc 16 kVA. Szczegółowe informacje podano w rozdziale WYMAGANIA DOTYCZĄCE ZASILANIA. Sprawdzić, czy wyłącznik awaryjny jest zwolniony.

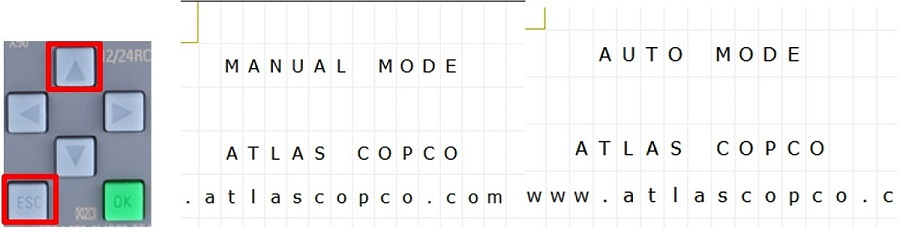

Wybrać tryb automatyczny lub ręczny, naciskając szary przycisk.

Praca w trybie automatycznym

Przy pierwszym wybraniu trybu automatycznego (gdy pompa nie jest odłączona) na ekranie pojawi się krótki komunikat.

Układ prosi operatora o wybranie cyklu adaptacji, aby dostosować parametry pompy do obecnie podłączonego klucza.

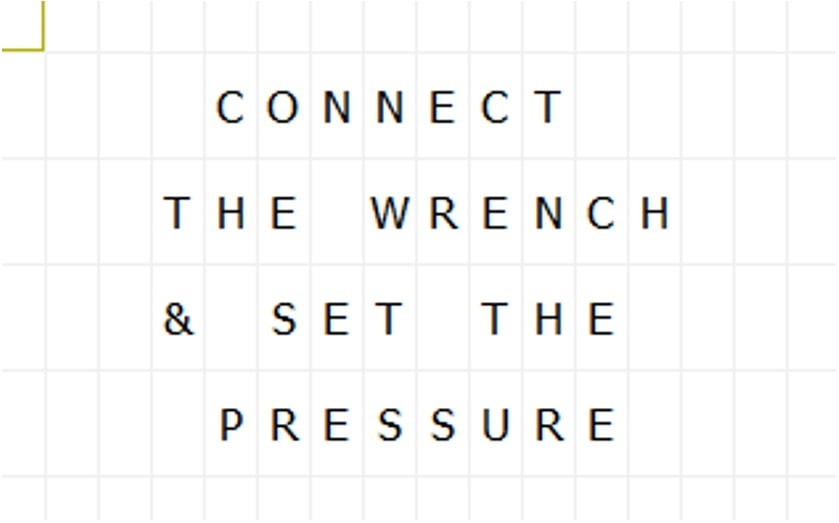

Odpowiednio połączyć przewód elastyczny i klucz. Nacisnąć zielony przycisk, aby uruchomić pompę, a następnie zwiększyć ciśnienie. Ustawić ciśnienie robocze (za pomocą zaworu regulującego ciśnienie) zgodnie z tabelą konwersji i modelem klucza dynamometrycznego. Obrócić zawór regulujący ciśnienie w lewo, aby podczas uruchamiania ciśnienie nie osiągnęło zbyt wysokiej wartości.

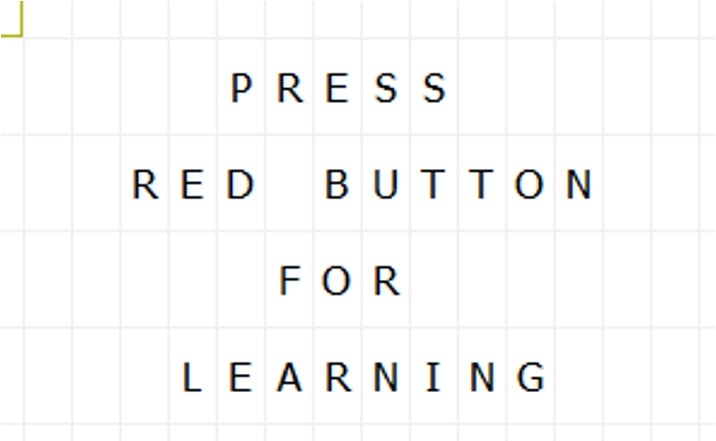

Po ustawieniu ciśnienia roboczego należy wykonać cykl adaptacji zgodnie z instrukcjami na wyświetlaczu, naciskając czerwony przycisk.

Najpierw należy umieścić klucz podłączony do przewodu elastycznego w bezpiecznym miejscu na podłodze. Po naciśnięciu czerwonego przycisku pompa samoczynnie wykona cykl adaptacji. Użytkownik może zaobserwować ruch tłoka klucza w górę i w dół aż do osiągnięcia maksymalnego zadanego ciśnienia.

Po ukończeniu cyklu adaptacji na wyświetlaczu pojawi się następujący komunikat:

Komunikat AUTO oznacza, że pompa jest gotowa do pracy w trybie automatycznym.

Teraz należy osadzić klucz na dokręcanej śrubie. Nacisnąć i przytrzymać zielony przycisk, aby rozpocząć cykl dokręcania. Pompa będzie sterowała ruchem tłoka do osiągnięcia pełnego momentu. Po zakończeniu cyklu dokręcania pompa przerwie pracę. Podczas ostatniego cyklu klucz przykłada maksymalne ciśnienie od 2 - 4 sekund, aby zagwarantować optymalny moment dokręcania i przeniesienie obciążenia.

Podczas dokręcania śruby w trybie automatycznym użytkownik pompy nie może zwalniać zielonego przycisku przed ukończeniem dokręcania.

Gdy pompa wykryje dokręcenie nakrętki, dokręcanie jest automatycznie przerywane i ciśnienie spada do wartości 0 bar. Teraz można przystąpić do dokręcania następnej śruby.

Praca w trybie ręcznym

Wybrać tryb ręczny za pomocą przycisku trybu automatycznego/ręcznego na podwieszanej kasecie sterowniczej. Na ekranie zostaje wyświetlony poniższy komunikat.

Odpowiednio połączyć przewód elastyczny i klucz. Nacisnąć zielony przycisk, aby uruchomić pompę. Nacisnąć go ponownie, aby ustawić ciśnienie robocze, obracając zawór regulujący ciśnienie. Obracać zawór do osiągnięcia odpowiedniego ciśnienia roboczego zgodnie z tabelą konwersji i modelem klucza dynamometrycznego.

Teraz należy osadzić klucz na dokręcanej śrubie. Naciskać zielony przycisk, aby wykonać odpowiednią liczbę cyklów dokręcania, tak jak w przypadku każdej innej pompy do narzędzi dynamometrycznych sterowanej ręcznie.

Jeśli ustawiono tryb automatyczny i pompa jest odłączona, tryb można zmieniać między automatycznym a ręcznym za pomocą szarego przycisku.

Należy zwrócić uwagę, że po wymianie przewodów elastycznych lub odłączeniu pompy KONIECZNE BĘDZIE POWTÓRZENIE ADAPTACJI.

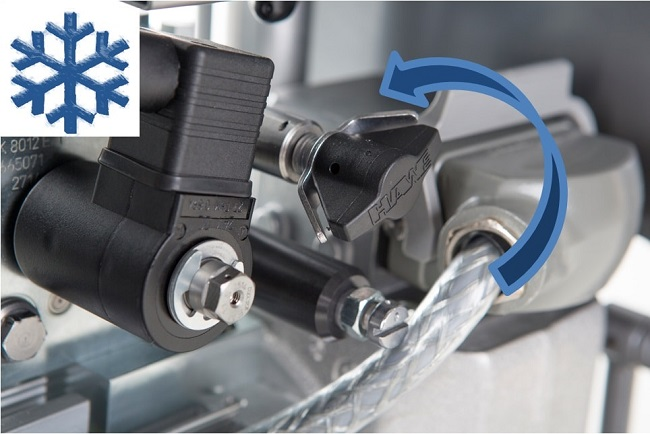

Tryb zimnego rozruchu

Aby poprawić rozruch pompy przy temperaturach otoczenia poniżej 0˚C, nacisnąć i przytrzymać zielony przycisk na podwieszanej kasecie sterowniczej. Po 3 sekundach pompa automatycznie rozpocznie serię cyklów rozruchu i wyłączenia. Trzymać zielony przycisk naciśnięty, aż pompa uruchomi się prawidłowo.

Serwis

Instrukcja konserwacji

Specyfikacja oleju

Działanie wyposażenia hydraulicznego w okresie eksploatacji w dużym stopniu zależy od jakości i właściwości wybranego oleju hydraulicznego. Specyfikację i lepkość oleju hydraulicznego należy dobrać odpowiednio do warunków eksploatacji, uwzględniając następujące czynniki:

Zakres temperatury otoczenia

Zakres lepkości oleju zdefiniowany dla wyposażenia

Zastosowanie (przykładowo zakres ciśnienia, źródła zanieczyszczeń oleju hydraulicznego, rodzaj pompy)

Łatwość wymiany i dostępność odpowiedniego zamiennika oleju hydraulicznego

Informacje ogólne

Przed każdą interwencją należy odłączyć pompę od zasilania i podjąć środki w celu zapobieżenia przypadkowemu włączeniu wyposażenia. Przed przystąpieniem do demontażu należy zredukować ciśnienie w całym układzie hydraulicznym.

Odstępy między wymianami oleju

Przenośne wyposażenie hydrauliczne jest narażone na zanieczyszczenia z powodu ekstremalnych warunków eksploatacji. Mimo że wybrane oleje charakteryzują się mniejszym stopniem degradacji niż inne produkty, zalecamy wymieniać olej i filtr co 750 godzin eksploatacji lub raz w roku w zależności, co nastąpi pierwsze.

Zaleca się okresowe sprawdzanie koloru oleju i jego poziomu pod kątem ekstremalnego zanieczyszczenia lub spadku poniżej poziomu powodującego konieczność napełnienia zbiornika.

Podczas wymiany lub uzupełniania oleju zaleca się zawsze stosowanie tego samego oleju w pompie.

Jeśli w sytuacji awaryjnej konieczne jest zmieszanie różnych rodzajów olejów podczas napełniania, zaleca się stosowanie olejów bez dodatków, takich jak oleje HL lub HLP. Następnie należy wymienić olej na zalecany w ciągu 2-4 dni roboczych.

Zalecenia serwisowe

Zaleca się wykonywanie konserwacji zapobiegawczej w regularnych odstępach czasu. Patrz szczegółowe informacje dotyczące konserwacji zapobiegawczej. Jeśli produkt nie działa prawidłowo, należy wycofać go z eksploatacji i poddać kontroli.

W przypadku braku szczegółowych informacji dotyczących konserwacji zapobiegawczej, należy postąpić zgodnie z poniższymi ogólnymi wytycznymi:

Dokładnie oczyścić odpowiednie części

Wymienić wszystkie wadliwe lub zużyte części

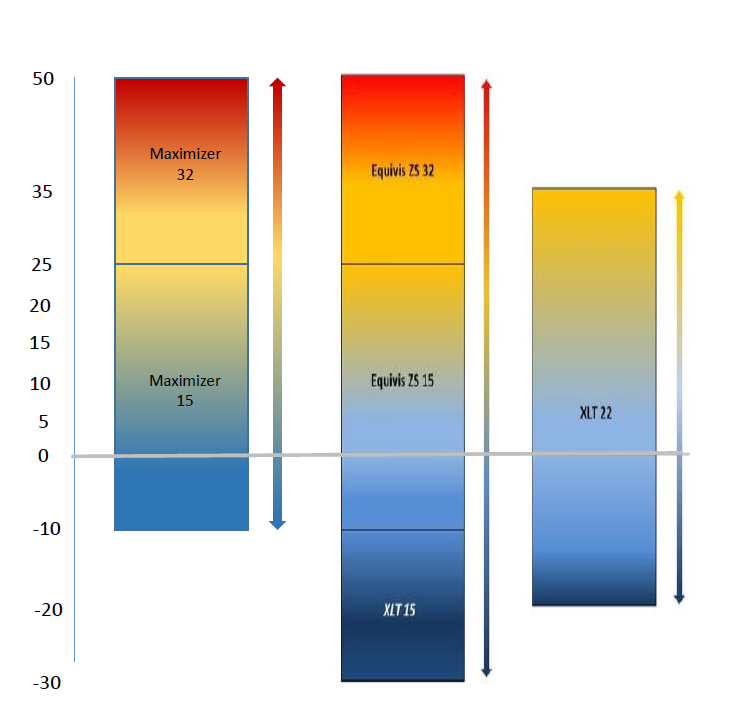

Oleje hydrauliczne

Zasadniczo do tego rodzaju przenośnego wyposażenia hydraulicznego zaleca się oleje hydrauliczne produkowane zgodnie z następującymi specyfikacjami:

AFNOR NF E 48-603 HV

ISO 6743/4 HV

DIN 51524/ P3 HVLP

Zaleca się stosowanie olejów o wysokim wskaźniku lepkości (I.V. > 140), aby uzyskać stabilną pracę w szerokim zakresie temperatur.

Gama olejów hydraulicznych Atlas Copco Maximizer spełnia powyższe kryteria, zawsze należy wybierać gatunek oleju zgodnie z temperaturą otoczenia. Poniżej zamieszczono wykres doboru oleju hydraulicznego

W przypadku ekstremalnie niskich temperatur zalecamy olej TOTAL XLT 15 umożliwiający dobry rozruch poniżej -20ºC.

W przypadku zastosowań wiążących się z krytycznymi warunkami eksploatacji, ograniczeniami środowiskowymi itp. należy skontaktować się z firmą Atlas Copco w celu dobrania właściwego oleju hydraulicznego do poszczególnych zastosowań.

Więcej informacji o olejach hydraulicznych jest dostępnych na następujących stronach:

Rozwiązywanie problemów

Program obsługi i konserwacji

Program konserwacji obejmujący sprawdzenie i odpowiednie czynności zależy od warunków roboczych wyposażenia, dlatego podane tutaj częstotliwości mają jedynie charakter orientacyjny, aby umożliwić użytkownikowi dostosowanie ich do warunków eksploatacji.

Częstotliwość | Weryfikacja/zadanie do wykonania |

|---|---|

Przed każdym użyciem | Sprawdzić, czy poziom oleju w zbiorniku mieści się między znacznikami poziomu maksymalnego i minimalnego. Ustawić zerową wartość ciśnienia i ciśnienie 100%, sprawdzając, czy nie słychać nietypowych odgłosów (brak tarcia, stukania itp.). Sprawdzić szczelność przy ciśnieniu 150 bar |

Co miesiąc | Sprawdzić, czy moduł osiąga ciśnienie maksymalne. Sprawdzić stan przewodu zasilającego, obecność ubytków, połączenia itp. Sprawdzić przewody hydrauliczne i złącza. W razie uszkodzenia wymienić odpowiednie elementy. |

Po 100 godzinach eksploatacji | Zaleca się wykonanie pełnego przeglądu. Skontaktować się bezpośrednio z centrami serwisowymi, dostawcą lub producentem. |

Łączną liczbę godzin eksploatacji pompy i liczbę godzin od ostatniej konserwacji można sprawdzić w następujący sposób:

Na ekranie głównym nacisnąć i przytrzymać przycisk „ESC” oraz przycisk strzałki w dół. Pojawi się ekran wyboru języka.

Aby przejść do menu, ponownie nacisnąć i przytrzymać przycisk „ESC” oraz przycisk strzałki w dół. Jeśli wyłącznik jest w położeniu górnym, na wyświetlaczu pojawi się komunikat: „disarm breaker to enter service menu” (dezaktywować wyłącznik, aby wejść do menu serwisowego).

Po dezaktywowaniu wyłącznika na ekranie zostaną wyświetlone informacje o oprogramowaniu sprzętowym. Nacisnąć i przytrzymać przycisk „ESC”+przycisk strzałki w dół+czerwony przycisk na sterowniku ręcznym. Teraz zostanie wyświetlona łączna liczba godzin i cyklów.

Kolejne naciśnięcia przycisku „ESC” i przycisku strzałki w dół powodują wyświetlenie licznika od ostatniej konserwacji, licznika filtra oleju i licznika oleju.

Aby wrócić do ekranu głównego, kilkukrotnie nacisnąć przycisk „ESC” i przycisk strzałki w górę.

Tryb automatyczny powodujący nieprawidłowe działanie klucza

W przypadku zaistnienia pewnych warunków systemowych czasami może dojść do nieprawidłowego działania klucza może wystąpić. Wtedy system może zatrzymać klucz przed zakończeniem dokręcania.

W przypadku nieprawidłowego działania klucza należy wykonać poniższe czynności kontrolne:

Zbyt niska temperatura oleju : Aby rozwiązać ten problem, należy wyjąć klucz z dokręcanej śruby i umieść go na podłodze, aby mógł się swobodnie poruszać. Przełączyć pompę w tryb ręczny, ustawić ciśnienie na maksimum (10000 psi/690 barów), a następnie obracać klucz do przodu i do tyłu, pozwalając, aby ciśnienie za każdym razem rosło do wartości maksymalnej. Uwaga: W zależności od warunków środowiskowych konieczne może się okazać 10–15 minut pracy kluczem w trybie ręcznym. Po zwiększeniu temperatury oleju przełączyć na tryb automatyczny, ustawić ciśnienie robocze, przeprowadzić cykl uczenia się i spróbować dokręcić w trybie automatycznym.

W zależności od warunków środowiskowych konieczne może się okazać 10–15 minut pracy kluczem w trybie ręcznym. Po zwiększeniu temperatury oleju przełączyć na tryb automatyczny, ustawić ciśnienie robocze, przeprowadzić cykl uczenia się i spróbować dokręcić w trybie automatycznym.

W przypadku, gdy nieprawidłowe działanie występuje nadal, możliwe że gatunek oleju jest niedostosowany do danych warunków. Należy spróbować zmienić olej na bardziej odpowiedni dla danych warunków pracy.

Różne marki złączy : Chociaż wiele złączy śrubowych jest wskazywanych jako zamienniki, mogą między nimi istnieć niewielkie różnice wewnętrzne, które mogą powodować niestabilny przepływ. Może to spowodować powolne działanie klucza i nieprawidłową pracę w trybie automatycznym. Aby uniknąć takich problemów, zaleca się, aby złącza na kluczu, pompie i wężach były tego samego modelu i marki.

Zainstalowane jest stare oprogramowanie sprzętowe : Sprawdzić numer oprogramowania sprzętowego i skontaktować się z Atlas Copco. W przypadku, gdy problem nie ustępuje, można wykonać dokładną konfigurację w celu dostosowania do konkretnych warunków systemowych. Aby uzyskać dalsze informacje należy skontaktować się z firmą Atlas Copco.

Pompa hydrauliczna nie zwiększa ciśnienia

Sprawdzić, czy pompa jest prawidłowo podłączona do zasilania sieciowego.

Sprawdzić, czy nie ma oznak alarmu w skrzynce sterowniczej.

Sprawdzić obwód pod kątem szczelności.

Sprawdzić, czy wykorzystywany jest olej odpowiedni do temperatury otoczenia.

Jeśli pompa nie zwiększa ciśnienia, należy skontaktować się z lokalnym przedstawicielem handlowym firmy Atlas Copco.

Moduł hydrauliczny nie uruchamia się

Sprawdzić, czy moduł hydrauliczny jest odpowiednio podłączony do zasilania i czy poziom oleju hydraulicznego jest prawidłowy.

Sprawdzić, czy wyłącznik awaryjny nie został naciśnięty.

Sprawdzić, czy moc agregatu prądotwórczego (jeśli używany) jest dostateczna i czy przekrój przewodu jest odpowiedni do jego długości. (Patrz rozdział II-3).

Zalecaną dobrą praktyką jest uruchamianie urządzenia hydraulicznego bez ciśnienia. Należy pamiętać, że przy temperaturze roboczej poniżej 10˚C lub bardzo długim przewodzie należy otworzyć zawór regulujący ciśnienie, aby uruchomić pompę.

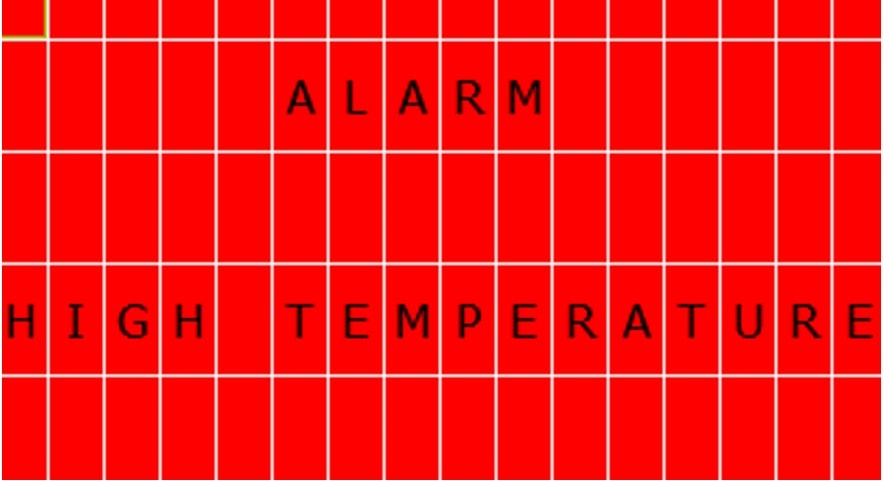

Aktywny alarm temperatury

Po bardzo intensywnym użytkowaniu olej hydrauliczny w module może osiągnąć wysoką temperaturę, zwłaszcza gdy spadek potencjału w obwodzie zasilania wyposażenia przekracza 5%. W takim przypadku (osiągnięcie temperatury 80°C) należy wyłączyć moduł i poczekać, aż się schłodzi. Gdy temperatura modułu spadnie, można kontynuować pracę.

Aktywny alarm poziomu oleju

Sprawdzić, czy poziom oleju hydraulicznego mieści się między znacznikami poziomu maksymalnego i minimalnego.

Poziom min. | Poziom maks. |

|---|---|

|  |

Nieprawidłowe działanie w trybie automatycznym

W razie wykrycia nietypowego zachowania klucza można wykonać nowy cykl adaptacji, aby dostosować pompę do nowych warunków roboczych (temperatura oleju, długość przewodów elastycznych itp.). Przyczyną nietypowego zachowania może być też niezaprogramowany mikrosterownik. Wystarczyć odłączyć i ponownie podłączyć pompę, aby zresetować pamięć i wykonać ponownie cykl adaptacji.

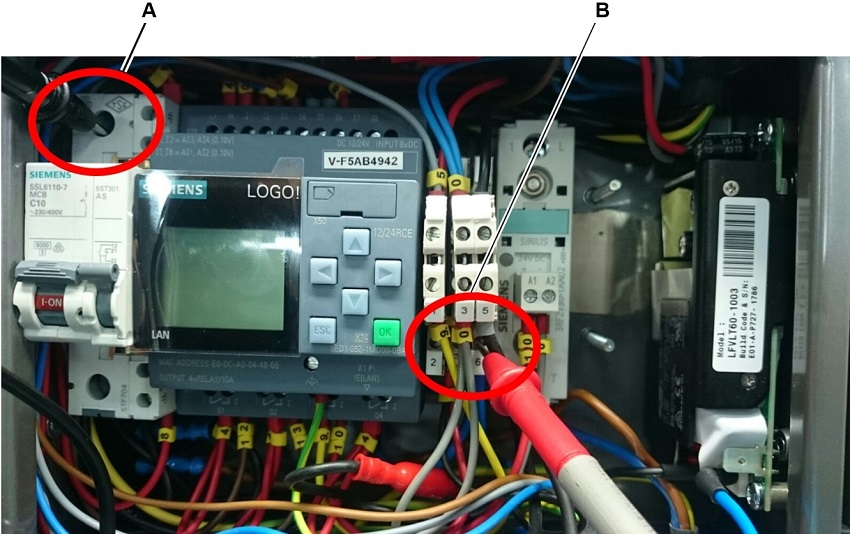

Zamiast odłączania/podłączania pompy sterownik można uruchomić ponownie za pomocą włącznika zasilania po lewej stronie skrzynki sterowniczej:

Wymiana oleju hydraulicznego

Zaleca się wymianę oleju hydraulicznego po 750 godzinach eksploatacji lub jednym roku w zależności, co nastąpi pierwsze.

Najpierw należy zdjąć pokrywę filtra, a następnie poluzować kluczem imbusowym dwie śruby z łbem walcowym z gniazdem w dolnej części zbiornika. Po spuszczeniu całego oleju wkręcić śruby.

Jeśli olej ma ciemny kolor lub zawiera pianę albo zanieczyszczenia, należy natychmiast wymienić olej i filtr oleju. Zużyty olej może spowodować awarię modułu.

Należy zwrócić uwagę na właściwości oleju i w razie wątpliwości skontaktować się z producentem.

Wymiana filtra oleju

Zaleca się wymianę filtra przy każdej wymianie oleju.

Odkręcić filtr oleju (A), obracając go w lewo. Następnie nasmarować połączenie nowego filtra i przykręcić go, obracając w prawo.

Zmiana języka interfejsu

Aby zmienić język interfejsu pompy, należy podłączyć ją do zasilania, nie włączając silnika.

Zmiana języka w sterowniku PLC:

Jednocześnie nacisnąć przycisk „ESC” + przycisk strzałki w dół. |  |

Jednocześnie nacisnąć przycisk „ESC” + przycisk strzałki w prawo, aby włączyć język angielski. |  |

Jednocześnie nacisnąć przycisk „ESC” + przycisk strzałki w górę, aby wrócić do ekranu głównego. |  |

Aktualizacja oprogramowania sprzętowego SP

Aby uzyskać optymalną wydajność naszej nowej inteligentnej pompy SP700, wprowadziliśmy aktualizację oprogramowania Aktualizacja jest dostępna i można ją pobrać z portalu marketingu i wsparcia, części dotyczącej wiadomości o produktach. Należy skopiować to oprogramowanie na kartę micro SD i postępować zgodnie z poniższymi procedurami.

Proces aktualizacji oprogramowania

Potrzebne narzędzia

Klucz imbusowy 2,5 mm

Mały wkrętak o płaskiej powierzchni czołowej

Karta Micro SD tylko z nowym plikiem oprogramowania. Nie należy zmieniać nazwy ani dodawać żadnych innych plików na karcie.

Kartę należy włożyć nadrukowaną etykietą skierowaną w dół, a punktami kontaktowymi skierowanymi do góry.

Otworzyć skrzynkę sterującą. Aby uzyskać dostęp do gniazda karty pamięci należy wyciągnąć kieszeń z tacy.

Włożyć kartę micro SD i zamknąć tacę.

Włożyć kartę micro SD nadrukowaną etykietą skierowaną w dół

Wyłączyć pompę i odłączyć ją od głównego źródła zasilania

Włączyć pompę

Oprogramowanie sprzętowe jest automatycznie aktualizowane podczas uruchamiania. Można wyjąć kartę micro SD.

Sprawdzić, czy nowe oprogramowanie zostało pomyślnie pobrane.

Włączyć zasilanie, a następnie ustawić wyłącznik w pozycji wyłączonej.

Nacisnąć jednocześnie klawisze Esc + strzałka w dół

Sprawdzić nową wersję FIRMWARE zainstalowaną na wyświetlaczu. Aby wrócić do menu głównego należy wcisnąć jednocześnie klawisze ESC + strzałka w górę.

Jeżeli FIRMWARE jest nadal w starej wersji, oznacza to, że albo nowa wersja nie została poprawnie zainstalowana, albo instalowany plik zawiera starą wersję oprogramowania. Na komputerze stacjonarnym plik można otworzyć za pomocą MS Notepad, przewinąć w prawo i sprawdzić wersję oprogramowania sprzętowego. Ostatnia wersja to 2.5.

Alarmy

Pompa SP-700 jest wyposażona w wyświetlacz, na którym są wyświetlane następujące komunikaty alarmowe i o stanie urządzenia:

Podczas uruchamiania

Podczas uruchamiania pompy na ekranie głównym są wyświetlane następujące informacje:

Model pompy

Witryna internetowa Atlas Copco

Praca

Podczas pracy pompy mogą pojawiać się różne alarmy opisane poniżej.

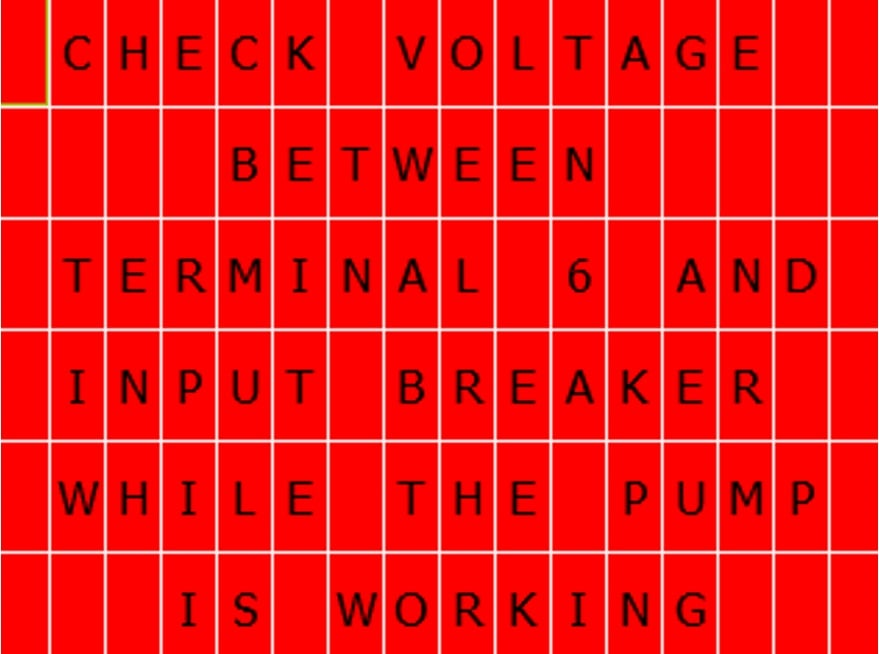

Usterka zasilania

Wyłącznik bezpieczeństwa zabezpiecza układ sterowania i silnik. W przypadku poważnej usterki zasilania wyłącznik odłącza zasilanie. W takiej sytuacji można ponownie aktywować wyłącznik za pomocą układu zamontowanego w bocznej części skrzynki sterowniczej (patrz rysunek). Pociągnąć gałkę tego układu w dół, aby ponownie aktywować wyłącznik.

Jeśli w ciągu mniej niż 5 minut wystąpi 5 alarmów dotyczących usterki zasilania, na wyświetlaczu będzie przez 5 minut wyświetlany poniższy komunikat. Przed rozpoczęciem pracy sprawdzić napięcie między zaciskiem 6 a wyłącznikiem.

Temperatura

Natychmiast wyłączyć pompę i poczekać, aż ostygnie.

Poziom oleju

Sprawdzić poziom oleju i uzupełnić w razie potrzeby.

Poziom oleju i temperatury

Gdy na wyświetlaczu na skrzynce sterowniczej pojawi się ten alarm, należy sprawdzić, czy złącze Harting jest odłączone. Jeśli połączenie jest prawidłowe i komunikat nie znika, należy skontaktować się z zespołem serwisowym Atlas Copco.

Wyłącznik awaryjny

Naciśnięto wyłącznik awaryjny na sterowniku ręcznym. Aby go zwolnić, należy obrócić w prawo.

Serwis olejowy

Po 750 godzinach eksploatacji od konserwacji na wyświetlaczu pojawia się komunikat na czerwonym ekranie, gdy pompa jest podłączona do zasilania: „Oil Service” (serwis olejowy). Wymienić olej i filtr pompy.

Recykling

Przepisy ochrony środowiska

Po zakończeniu okresu eksploatacji produkt musi zostać poddany właściwemu recyklingowi. Produkt należy zdemontować, zaś jego elementy poddać recyklingowi zgodnie z lokalnymi przepisami.

Akumulatory należy przekazać krajowej organizacji odzysku zużytych baterii i akumulatorów.