SP-700-230

Produktinformation

Allgemeine Informationen

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalworte Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

GEFAHR | GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

WARNUNG | WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

ACHTUNG | VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

HINWEIS | Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Garantie

Die Produktgarantie verfällt 12+1 Monate nach dem Versand aus dem Distributionszentrum von Atlas Copco.

Normaler Verschleiß von Teilen wird nicht von der Garantie abgedeckt.

Unter normalem Verschleiß versteht man, dass während der für diesen Zeitraum typischen Standardwerkzeugwartung Teile ausgetauscht oder Einstellungen / Verbesserungsarbeiten durchgeführt werden müssen (ausgedrückt in Zeit, Betriebsstunden, oder anderweitig).

Die Produktgarantie stützt sich auf einen korrekten Einsatz, Wartung und Reparatur des Werkzeugs und seiner Bestandteile.

Schäden an Teilen, die als Folge einer unzureichenden Wartung oder eines falschen Einsatzes durch andere Parteien als Atlas Copco oder deren zertifizierten Service-Partner während der Garantiezeit verursacht werden, sind nicht durch die Garantie gedeckt.

Um eine Beschädigung oder Zerstörung von Werkzeugteilen zu vermeiden, warten Sie das Werkzeug entsprechend der empfohlenen Wartungspläne und befolgen Sie die richtigen Anweisungen.

Garantiereparaturen werden nur in Atlas Copco-Werkstätten oder von einem zertifizierten Service-Partner ausgeführt.

Atlas Copco bietet eine erweiterte Garantie und eine vorbeugende Wartung nach dem neuesten Stand der Technik durch seine ToolCover-Verträge. Weitere Informationen erhalten Sie von Ihrem lokalen Servicerepräsentanten.

Für Elektromotoren:

Die Garantie gilt nur dann, wenn der Elektromotor nicht geöffnet wurde.

Website

Informationen zu unseren Produkten, Zubehör, Ersatzteilen und Veröffentlichungen finden Sie auf der Internetseite von Atlas Copco.

Besuchen Sie: www.atlascopco.com.

ServAid

ServAid ist ein Portal, das ständig aktualisiert wird und technische Informationen bietet, wie z.B.:

Behörden- und Sicherheitsinformationen

Technische Daten

Installations-, Betriebs- und Wartungsanweisungen

Ersatzteillisten

Zubehör

Maßzeichnungen

Besuchen Sie: https://servaid.atlascopco.com.

Weitere technische Informationen erhalten Sie bei Ihrem Atlas Copco-Vertreter vor Ort.

Sicherheitsdatenblätter MSDS/SDS

In den Sicherheitsdatenblättern werden die von Atlas Copco vertriebenen chemischen Produkte beschrieben.

Weitere Informationen finden Sie auf der Internetseite von Atlas Copco unter www.atlascopco.com/sds.

Herkunftsland

Informationen zum Herkunftsland sind auf dem Produktetikett angegeben.

Maßzeichnungen

Maßzeichnungen finden Sie entweder im Maßzeichnungsarchiv oder auf ServAid.

Besuchen Sie: http://webbox.atlascopco.com/webbox/dimdrw oder https://servaid.atlascopco.com.

Übersicht

Betriebsbedingungen

Es wird dringend empfohlen, das vorliegende Handbuch gründlich zu lesen, um Transport, Installation, Inbetriebnahme, Gebrauch, Regelung, Montage, Demontage und Wartung des Hydraulikmoduls korrekt ausführen zu können.

Dieses Handbuch ist ein wesentlicher Bestandteil des gelieferten Produkts; der Käufer ist dafür verantwortlich, dass es von allen Personen, die an diesem Gerät arbeiten sowie von jenen, die sie aus irgendwelchen Gründen bedienen oder Eingriffe daran vornehmen müssen, sorgfältig gelesen wird.

Auspacken und Lagern

Prüfen Sie den Inhalt der Verpackung bei Erhalt auf sichtbare Schäden. Öffnen Sie die Verpackung vorsichtig, um Schäden an Zubehörteilen zu vermeiden, die an der Innenseite befestigt sein können. Überprüfen Sie den Inhalt und vergleichen Sie ihn mit dem Lieferschein.

Eine Lagerung für weniger als zwei Monate muss vorzugsweise in der Originalverpackung und geschützt vor Witterungseinflüssen erfolgen. Eine Lagerung für einen Zeitraum von mehr als zwei Monaten muss vorzugsweise in der Originalverpackung, geschützt vor Witterungseinflüssen, in einer verschweißten Kunststoffhülle und mit Silica-Beuteln im Inneren erfolgen.

Vor der Lagerung ist alles Hydrauliköl aus den Tanks und aus dem Hydraulikmodul abzulassen.

Beschreibung

Die SP-700 ist ein mobiles und automatisches Hydraulikmodul zum Anziehen von Schrauben mittels eines Drehvorgangs. Es bietet einen sehr schnellen Druckaufbau, was eine erhebliche Zeitersparnis bei der Montage bedeutet. Die SP-700 darf nur für den vorgesehenen Zweck verwendet werden. Die Verwendung für andere Zwecke, die nicht in diesem Handbuch aufgeführt sind, ist untersagt.

Der Hauptgedanke hinter der Entwicklung dieses Moduls war es, den höchsten Grad an Einfachheit für den Benutzer zu erreichen, ein modulares Design zu schaffen und eine stabile Leistung unter allen Betriebsbedingungen zu bieten. Das Modul nutzt die neuesten Erkenntnisse, die in den letzten Jahren in der Mikroelektronik, der Gestaltung von Steuerungssystemen, der Hydraulik und Mechanik gewonnen wurden. Die SP-700 ist die Pumpe, die in allen Bereichen der Produktlebensdauer effektiv ist: niedrige Wartungskosten, hohe Produktivitätssteigerungen und Energieeinsparungen und damit verbundene kontrollierte Kosten während der Produktlebensdauer.

Die SP-700 kann im manuellen Modus oder im automatischen Modus betrieben werden. Im manuellen Modus aktiviert der Benutzer durch Drücken der grünen Taste an der Fernsteuerung das Magnetventil und löst damit die Bewegung des Kolbens aus. Im automatischen Modus wird die Bewegung des Kolbens durch Betätigung des Magnetventils durch die Pumpensteuerung ohne Benutzereingriff ausgelöst. Mit dem neuen Algorithmus erkennt die Pumpe, wann der Kolben den vollen Hub erreicht hat, und aktiviert sofort die Einfahrbewegung.

Für den Betrieb im automatischen Modus ist es notwendig, zunächst einen Lernzyklus durchzuführen, der dann autonom abgearbeitet werden kann. Durch diese Zyklen erkennt die Pumpe das hydraulische Verhalten des Schraubenschlüssels, unabhängig von der Größe oder sogar dem Hersteller des Werkzeugs und speichert die wichtigsten Parameter, damit der Algorithmus die Steuerung der Pumpe übernehmen kann.

Die Hydraulikdruckgruppe ist ein kompaktes elektromechanisches Kit, das entwickelt wurde, um den Einsatz an verschiedenen Standorten zu erleichtern und die Handlichkeit zu verbessern. Sie besteht aus folgenden Teilen:

Tiefliegender Elektromotor

Zahnradpumpe

Magnet-Richtungsventil

Verteiler und sekundäres Magnetventil

Druckmesser

Handgriff-Fernsteuerung

Steuerbox

Stahl-Schutzrahmen

Hydrauliköltank

Manuelles Druckregelventil

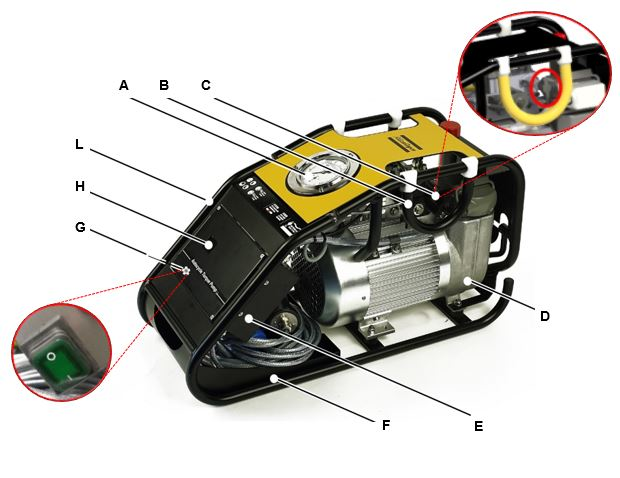

A | Druckmesser | B | Tragegriff |

C | Regulierendes Druckventil | D | Öltank |

E | Steuerbox | F | Kabelhalter |

G | Hauptschalter | H | Display |

L | Schlauchanschlüsse |

Die Steuerung des gesamten Systems wird von einer SPS verwaltet. Diese ist im Inneren der Steuerbox installiert.

A | Notausschalter | B | Stopp- und Druckablasstaste |

C | Taste für automatischen/manuellen Modus | D | Start- und Druckaufbautaste |

Funktionsprinzip

Das Funktionsprinzip des Geräts besteht darin, den Druck durch eine Mischung aus Zahnradpumpe und Kolbenpumpe von einem niedrigen Anfangsdruck aus zu erhöhen. Beide Pumpen werden von einem Einphasen-Elektromotor mit Isolationsklasse B (155 °C) und Schutzklasse IP54 angetrieben, der für den Dauerbetrieb genauso wie für den Betrieb mit Unterbrechungen geeignet ist. Oberhalb des Anfangsdrucks wird der Strom aus der Zahnradpumpe in den Tank umgeleitet, sodass der Druck nur durch die Kolbenpumpe bis zum Erreichen des (über ein manuelles Ventil) eingestellten Wertes weiter erhöht wird. Dank dieses Doppelpumpensystems wird der Stromverbrauch des Motors reduziert, ohne dass die Leistung beeinträchtigt wird.

Produktdaten

| SP-700-230 | SP-700-115 |

|---|---|---|

Stromversorgung | 230 V | 110 V |

Frequenz | 50/60 Hz | 60 Hz |

Netzanschluss | 1,8 kW | 1,8 kW |

Nennstrom | 10,5 A | 20,5 A |

Startleistung | 3,3 x IN | 4,5 x IN |

cos φ | 0,94 | 0.95 |

Drehgeschwindigkeit | 2800 U/min | 3420 U/min |

Tankinhalt | 4,7 l | 4,7 l |

Verfügbares Volumen | 1,7 l | 1,7 l |

Leergewicht | 34 kg | 34 kg |

Geräuschpegel | 78 db | 78 db |

IP-Schutz | IP54 | IP54 |

Höhe | 400 mm |

Breite | 280 mm |

Länge | 680 mm |

Hydrauliköl | siehe Abschnitt Hydrauliköl |

Technische Produktdaten

Technische Produktdaten finden Sie entweder auf ServAid oder auf der Internetseite von Atlas Copco.

Besuchen Sie: https://servaid.atlascopco.com oder www.atlascopco.com.

Installation

Installationsanleitung

Elektrische Installation

Die Stromversorgungsplatine muss der geltenden Gesetzgebung (Niederspannungsrichtlinie) entsprechen und insbesondere einen Schutz gegen indirekte Berührung besitzen, der dem Installationsort angemessen ist.

Überprüfen Sie die Kabel auf Beschädigungen, bevor Sie das Gerät anschließen. Die Kabel dürfen nicht abgeschabt oder zerkratzt sein. Alle Anschlüsse müssen mit dafür genormten Elementen ausgeführt werden, die mit ihren elektrischen Eigenschaften gekennzeichnet sind. Diese müssen mit den Eigenschaften der Stromversorgung und des Druckgeräts übereinstimmen.

Prüfen Sie, ob das Netzkabel für die auf der Gruppenplatte angegebene Spannung geeignet ist.

Wenn das Netzkabel ersetzt werden muss, achten Sie auf die Montage der Kabelverschraubung. Ersetzen Sie vor dem Zusammenbau die Dichtmanschette (falls möglich) und richten Sie den Druckkegel korrekt aus. Falls der Stopfen ausgetauscht werden muss, achten Sie darauf, dass die Verbindung perfekt isoliert und vor Feuchtigkeit geschützt ist.

Jeder Eingriff in das Bedienfeld kann zum Verlust der Garantie und der Verantwortung des Herstellers führen. Aus diesem Grund wird empfohlen, das Gerät an den Händler oder eine autorisierte Wartungswerkstatt zu senden.

Anforderungen an die Stromversorgung

Das Hydraulikmodul SP-700 besitzt einen Einphasenmotor mit einer Leistung von 1,8 kW. Aufgrund des Anwendungsbereiches dieser Maschine, in der Regel ohne Verbindung zu einer Stromversorgung, wird im Allgemeinen die Verwendung autonomer Stromerzeuger erforderlich sein.

Aufgrund der Leistungsspitze, die beim Anlaufen des Motors auftritt, ist eine Mindestleistung von 16 kVA erforderlich. Empfohlen für diese Anwendungen werden jedoch Generatoren mit 20 - 30 kVA, die eine stabilere Leistungsabgabe bieten.

Beachten Sie, dass die Länge des Kabels zum Anschluss des Moduls ein kritischer Faktor für Anwendungen im Bereich der Windenergie ist, da die übliche Entfernung von der Stromversorgung zum Modul mehr als 80 Meter beträgt. Der Spannungsabfall muss so weit wie möglich reduziert werden, da dies zu Fehlfunktionen des Hydraulikmoduls führen kann. In der folgenden Tabelle finden Sie Hinweise für empfohlene Querschnitte der Zuleitungen, die den Spannungsabfall auf unter 5% halten.

Kabellänge (m) | Normalisierter Querschnitt (mm²) 230 V / 115 V |

|---|---|

15 | 1,5 / 4 |

25 | 1,5 / 6 |

50 | 2,5 / 10 |

75 | 4 / 16 |

100 | 6 / 25 |

125 | 6 / 25 |

Hydraulische Installation

Trennen Sie das Gerät von der Stromversorgung. Schließen Sie dann das Hydraulikwerkzeug an den Schlauch und dann das andere Ende des Schlauchs an das Druckgerät an.

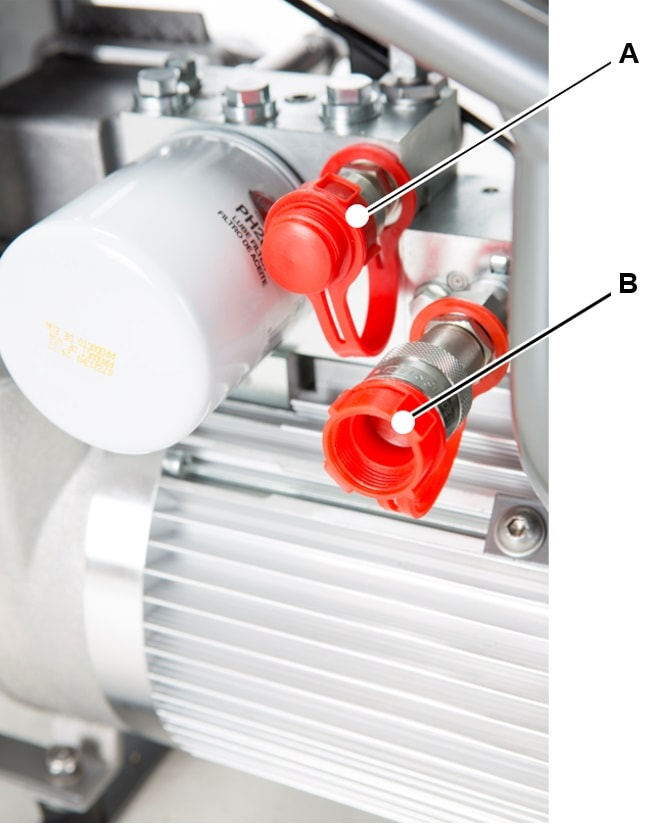

A | Hochdruckanschluss (Vorlauf) | B | Niederdruckanschluss (Rücklauf) |

Verlegen Sie die Schläuche so, dass sie nicht zu eng liegen oder gedehnt werden, keine Schäden verursachen und nicht nach außen in den vorbeifahrenden Verkehr ragen. Beachten sie stets den maximalen Biegeradius der Schläuche (mindestens das Fünffache des Nenndurchmessers).

Das Modul wird mit Ausnahme des Hydrauliköls betriebsbereit geliefert. Versichern Sie sich vor jeder Inbetriebnahme, dass genügend Öl im Ausgleichsbehälter vorhanden ist. Füllen Sie wenn nötig nur Öl mit den empfohlenen Eigenschaften nach (siehe Kapitel IV-2), wobei die angegebenen Mindest- und Höchstfüllstände einzuhalten sind (siehe Kapitel III-3). Tragen Sie Schutzhandschuhe, entfernen Sie Spritzer sofort und reinigen Sie die betroffene Fläche mit Entfetter.

Verwenden Sie die Schläuche und Kupplungen mit den empfohlenen Eigenschaften und ohne sichtbaren Verschleiß (abgenutzte Außenschicht, Beulen, verformte, abgenutzte oder rostige Kupplungen usw.).

Bedienung

Betriebsanleitung

Bedienungsanleitung

Überprüfen Sie IMMER den allgemeinen Zustand des Geräts und suchen Sie nach möglichen Schäden sowohl am Gerät als auch am Hydraulikkreis, bevor Sie das Gerät an die Stromversorgung anschließen.

Versichern Sie sich, dass der Hydraulikkreis ordnungsgemäß geschlossen ist und dass die Schraubvorrichtungen korrekt auf den festzuziehenden Schrauben sitzen. Prüfen Sie, ob die mit dem Schraubvorgang beauftragten Mitarbeiter aufmerksam sind und über entsprechende Werkzeuge und die angemessene persönliche Schutzausrüstung verfügen.

Schließen Sie das Gerät an die Stromversorgung an. Beachten Sie, dass bei Verwendung eines autonomen Generators mindestens 16 kVA Leistung bereitstehen müssen. Einzelheiten hierzu finden Sie im Anschnitt ANFORDERUNGEN AN DIE STROMVERSORGUNG. Achten Sie darauf, dass der Notausschalter gelöst ist.

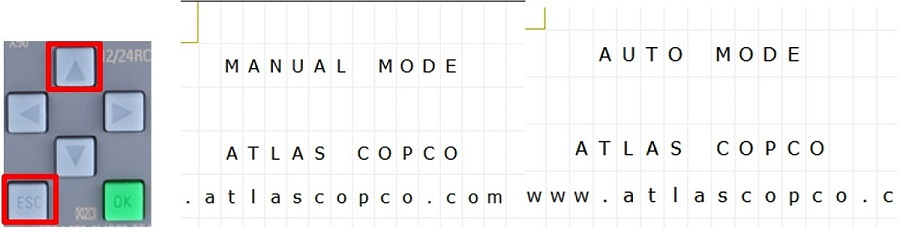

Wählen Sie durch Drücken der grauen Taste den automatischen oder manuellen Modus aus.

Betrieb im AUTOMATISCHEN Modus

Wenn Sie zum ersten Mal (bei angeschlossener Pumpe) den automatischen Modus wählen, wird eine kurze Nachricht auf dem Bildschirm angezeigt.

Sie werden vom System aufgefordert, den Lernzyklus auszuwählen, damit die Pumpe mit dem aktuell verbundenen Schlüssel übereinstimmt.

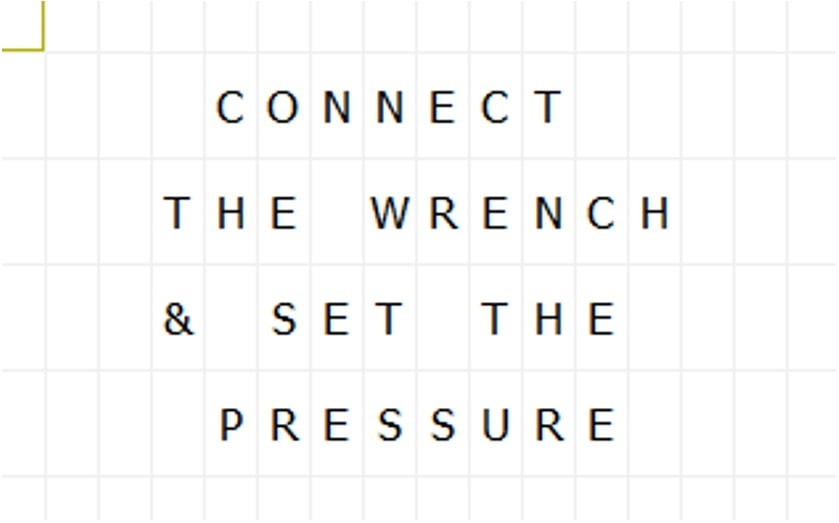

Schließen Sie Schlauch und Schlüssel korrekt an. Drücken Sie die grünen Taste, um die Pumpe zu starten und erhöhen Sie anschließend den Druck. Stellen Sie (über das Druckregelventil) den Arbeitsdruck entsprechend der Umrechnungstabelle und dem Modell des Drehmomentschlüssels ein. Drehen Sie das Druckregelventil gegen den Uhrzeigersinn, damit der Druck beim Anlaufen nicht auf einen unerwünschten Wert ansteigt.

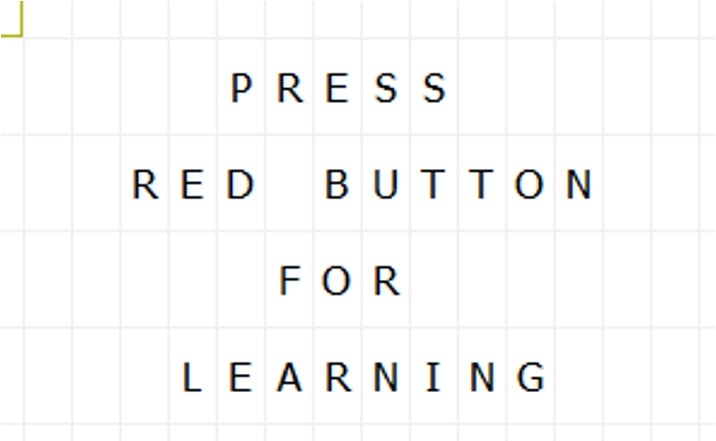

Wenn Sie den Arbeitsdruck eingestellt haben, befolgen Sie die Anweisungen auf dem Display, um den „Lernzyklus“ durch Drücken der roten Taste durchzuführen.

Legen Sie zunächst den an den Schlauch angeschlossenen Schlüssel an einen sicheren Ort auf dem Boden. Nach Drücken auf die rote Taste führt die Pumpe den „Lernzyklus“ selbstständig durch. Sie werden bemerken, dass sich der Kolben des Schlüssels nach oben und unten bewegt und den eingestellten maximalen Druck erreicht.

Nach Abschluss des „Lernzyklus“ wird im Display die folgende Meldung angezeigt:

Der Text AUTO zeigt an, dass die Pumpe im Automatikmodus arbeiten kann.

Setzen Sie nun den Schlüssel auf die anzuziehende Schraube auf. Drücken und halten Sie die grüne Taste, um den Verschraubzyklus einzuleiten. Die Pumpe steuert die Bewegung des Kolbens, bis das volle Drehmoment erreicht ist. Wenn der Verschraubzyklus beendet ist, stoppt die Pumpe. Während des letzten Zyklus wird über den Schlüssel für 2 - 4 Sekunden der maximale Druck angelegt, um eine optimale Last- und Drehmomentübertragung zu gewährleisten.

Wenn die Schraube im automatischen Modus festgezogen wird, dürfen Sie die grüne Taste nicht loslassen, bevor der Verschraubzyklus abgeschlossen ist.

Wenn die Pumpe erkennt, dass die Mutter festgezogen ist, stoppt der Verschraubvorgang automatisch und der Druck fällt auf 0 bar. Dann kann die nächste Schraube festgezogen werden.

Betrieb im MANUELLEN Modus

Schalten Sie mit der entsprechenden Taste an der Fernsteuerung (automatisch/manuell) in den Manuellen Modus um. Auf dem Bildschirm wird diese Meldung angezeigt.

Schließen Sie Schlauch und Schlüssel korrekt an. Drücken Sie auf die grüne Taste, um die Pumpe zu starten. Drücken Sie die Taste erneut und drehen sie gleichzeitig das Druckregelventil, um den Arbeitsdruck einzustellen. Stellen Sie so den entsprechend der Umrechnungstabelle und dem Modell des Drehmomentschlüssels erforderlichen Arbeitsdruck ein.

Setzen Sie nun den Schlüssel auf die anzuziehende Schraube auf. Drücken Sie die grüne Taste, um so viele Verschraubzyklen wie nötig auszuführen, genau wie bei jeder anderen „manuellen“ Drehmomentpumpe.

Wenn der Automatische Modus eingestellt wurde, können Sie mit der grünen Taste zwischen Automatischem und Manuellem Modus umschalten, solange die Pumpe nicht vom Netz getrennt wird.

Beachten Sie, dass wenn die Schläuche gewechselt werden oder der Schlüssel getrennt wird, DER LERNZYKLUS WIEDERHOLT WERDEN MUSS.

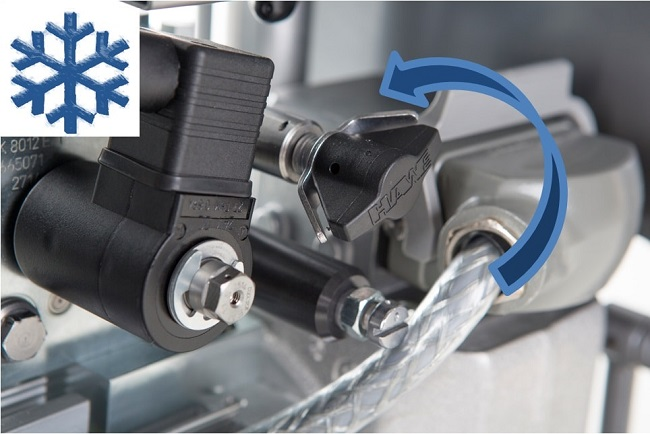

Kaltstartmodus

Bei Umgebungstemperaturen unter 0 ° C drücken und halten Sie die grüne Taste der Fernbedienung, um das Anlaufen der Pumpe zu verbessern. Nach 3 Sekunden beginnt die Pumpe automatisch mit einer Reihe von Start-Stopp-Zyklen. Halten Sie die grüne Taste gedrückt, bis die Pumpe normal startet.

Wartung

Wartungsanweisungen

Ölspezifikation

Das „Funktionsverhalten“ einer hydraulischen Anlage hängt stark von der Qualität und den Eigenschaften der ausgewählten Hydraulikflüssigkeit ab. Die Auswahl der Spezifikation und Viskosität der Hydraulikflüssigkeit sollte sich nach den Einsatzbedingungen richten, wobei folgende Faktoren zu berücksichtigen sind:

Der Umgebungstemperaturbereich.

Der Ölviskositätsbereich, der für das Gerät definiert ist.

Die Anwendung (z.B.: Druckbereiche, mögliche Verschmutzungen der Hydraulikflüssigkeit, Art der Pumpe).

Der Schwierigkeitsgrad, einen geeigneten Ersatz oder eine gleichwertige hydraulische Flüssigkeit zu beschaffen.

Allgemeines Konzept

Bevor Sie Eingriffe an der Pumpe vornehmen, trennen Sie diese von der Stromversorgung und sorgen Sie dafür, dass sie nicht versehentlich eingeschaltet werden kann. Bevor Sie das Gerät demontieren, lassen Sie den Druck aus dem gesamten Hydrauliksystem ab.

Ölwechselintervalle

Mobile hydraulische Geräte sind aufgrund der extremen Bedingungen, unter denen sie eingesetzt werden, anfällig für Verunreinigungen. Obwohl die ausgewählten Flüssigkeiten einen geringeren Abbau aufweisen als andere Produkte, empfehlen wir einen Öl- und Filterwechsel mindestens alle 750 Betriebsstunden oder einmal im Jahr, je nachdem, was zuerst eintritt.

Es wird empfohlen, die Farbe des Öls und den Füllstand regelmäßig zu überprüfen, um eine extreme Verunreinigung oder einen Ölverlust festzustellen, der ein Nachfüllen des Tanks erforderlich machen würde.

Beim Ölwechsel oder Nachfüllen von Öl wird stets empfohlen, das gleiche Öl zu verwenden, das sich bereits in der Pumpe befindet.

In Notfällen oder wenn es sich nicht vermeiden lässt, verschiedene Flüssigkeiten zu mischen, sollten bevorzugt Flüssigkeiten ohne Additive, wie HL- oder HLP-Flüssigkeiten verwendet werden. Ersetzen Sie in solchen Fällen das Ölgemisch innerhalb eines Zeitraums von 2 - 4 Tagen durch empfohlene Öle.

Wartungsempfehlungen

Es wird empfohlen, eine vorbeugende Wartung regelmäßig durchzuführen. Beachten Sie die ausführlichen Informationen über die vorbeugende Wartung. Wenn das Produkt nicht ordnungsgemäß funktioniert, bringen Sie es außer Betrieb und prüfen Sie es.

Wenn keine detaillierten Informationen über eine vorbeugende Wartung enthalten sind, befolgen Sie die folgenden allgemeinen Richtlinien:

Entsprechende Teile gründlich reinigen

Defekte und verschlissene Teile ersetzen

Hydraulikflüssigkeiten

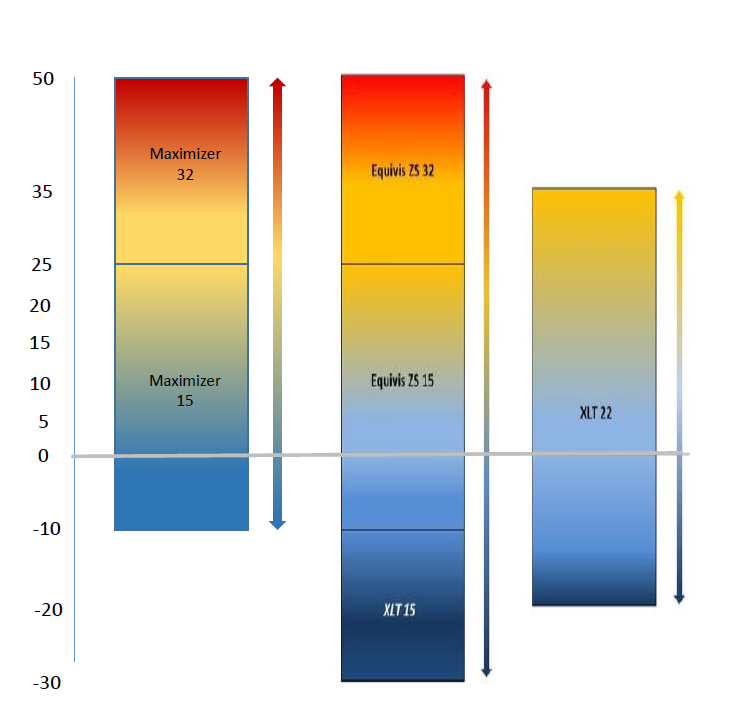

Im Allgemeinen sollten Hydraulikflüssigkeiten, die für diese Art von mobilen hydraulischen Geräten empfohlen werden, nach folgenden Spezifikationen hergestellt werden:

AFNOR NF E 48-603 HV

ISO 6743/4 HV

DIN 51524/ P3 HVLP

Es ist stets empfehlenswert, Flüssigkeiten mit einem hohem Viskositätsindex zu verwenden (I.V. > 140), damit eine gute Stabilität in einem breiten Temperaturbereich gewährleistet ist.

Die Maximizer-Hydrauliköle von Atlas Copco erfüllen die oben genannten Kriterien. Wählen Sie die Ölsorte immer entsprechend der Umgebungstemperatur aus. Siehe nachfolgende Tabelle für die Hydraulikölauswahl.

Unter arktischen Bedingungen empfehlen wir eine Flüssigkeit wie die TOTAL XLT 15, die einen guten Start auch unter -20 °C erlaubt.

Bei Anwendungen mit kritischen Betriebsbedingungen, Umwelteinschränkungen oder Ähnlichem wenden Sie sich bitte an Atlas Copco, um die geeignete Hydraulikflüssigkeit für jeden Einsatzbereich auszuwählen.

Weitere Informationen zu Hydraulikflüssigkeiten finden Sie unter:

Störungshilfe

Wartungs- und Erhaltungsprogramm

Das Kontroll- und Wartungsprogramm ist von den Einsatzbedingungen des Geräts abhängig, daher dienen die hier angegebenen Häufigkeiten nur zur Orientierung und sind an die tatsächlichen Nutzungsbedingungen anzupassen.

Frequenz | Bestätigung / Auszuführende Aufgabe |

|---|---|

Vor jedem Gebrauch | Prüfen Sie, ob der Ölstand im Tank zwischen dem Höchst- und dem Mindeststand liegt. Setzen Sie den Druck auf null und auf 100 % und prüfen Sie auf Geräusche (keine Reibung, Klopfen usw.) Prüfen sie bei einem Druck von 150 bar auf Lecks. |

Monatlich | Prüfen Sie, ob das Gerät den maximalen Druck erreicht. Prüfen Sie den Zustand des Netzkabels. Es darf nicht abgenutzt, eingedellt usw. sein. Prüfen Sie die Hydraulikschläuche und Kupplungen. Wenn sie beschädigt sind, tauschen Sie sie aus. |

Nach 100 Betriebsstunden | Es wird empfohlen, eine vollständige Wartungsprüfung durchzuführen. Wenden Sie sich an autorisierte Servicezentren, den Lieferanten oder direkt an den Hersteller. |

Die Gesamtbetriebsstunden der Pumpe und die Betriebsstunden seit der letzten Wartung können wie folgt angezeigt werden:

Drücken und halten Sie im Hauptbildschirm die Tasten „Esc“ und den Abwärtspfeil. Der Sprachauswahl-Bildschirm wird angezeigt.

Drücken Sie zum Fortsetzen im Menü erneut gleichzeitig die Tasten „Esc“ und den Abwärtspfeil. Wenn der Leistungsschalter eingeschaltet ist, wird folgende Meldung angezeigt: „Leistungsschalter deaktivieren, um Servicemenü aufzurufen“.

Wenn der Leistungsschalter deaktiviert ist, werden auf dem Bildschirm Informationen zur Firmware angezeigt. Drücken und halten Sie die Tasten „Esc“ und den Abwärtspfeil und drücken Sie zusätzlich die ROTE Taste am Handgriff. Jetzt werden die Gesamtstunden und Zyklen angezeigt.

Wenn Sie die Tasten „Esc“ und den Abwärtspfeil erneut drücken, werden der Wartungszähler seit der letzten Wartung, Ölfilterzähler und Ölzähler angezeigt.

Zurück zum Hauptmenü gelangen Sie durch mehrmaliges Drücken der Tasten „Esc“ und des Aufwärtspfeils.

Automatischer Modus verursacht fehlerhaftes Schlüsselverhalten

Ein fehlerhaftes Schlüsselverhalten kann gelegentlich auftreten, wenn bestimmte Systembedingungen vorliegen, und das System kann den Schlüssel stoppen, bevor die Verschraubung abgeschlossen ist.

Überprüfen Sie bei einem fehlerhaften Schlüsselverhalten folgende Punkte:

Öltemperatur ist zu niedrig: Um dieses Problem zu beheben, entfernen Sie den Schlüssel von der anzuziehenden Schraube und legen Sie ihn auf den Boden, sodass er frei läuft. Schalten Sie die Pumpe in den manuellen Modus, stellen Sie den Druck auf das Maximum (10.000 psi / 690 bar) ein und lassen Sie den Schlüssel vor und zurück laufen; dabei baut sich jedes Mal der Maximaldruck auf. Hinweis: Je nach Umgebungsbedingungen kann ein manuelles Laufenlassen von 10 - 15 Minuten erforderlich sein. Wenn die Öltemperatur angestiegen ist, in den automatischen Modus schalten, den Betriebsdruck einstellen, den Lernzyklus ausführen und versuchen, die Verschraubung mit dem automatischen Modus durchzuführen.

Je nach Umgebungsbedingungen kann ein manuelles Laufenlassen von 10 - 15 Minuten erforderlich sein. Wenn die Öltemperatur angestiegen ist, in den automatischen Modus schalten, den Betriebsdruck einstellen, den Lernzyklus ausführen und versuchen, die Verschraubung mit dem automatischen Modus durchzuführen.

Wenn das fehlerhafte Verhalten immer noch auftritt, entspricht die Ölsorte möglicherweise nicht den Bedingungen. Wechseln Sie das Öl und verwenden Sie eine Sorte, die sich eher für die Arbeitsbedingungen eignet.

Vermischung von Kupplungsmarken: Auch wenn viele Schraubkupplungen vermeintlich gegeneinander austauschbar sind, gibt es kleine interne Unterschiede, die zu instabilen Durchflusscharakteristiken führen können. Dies kann zu einer langsamen Arbeitsweise des Schlüssels und zu einer Fehlfunktion des automatischen Modus führen. Um diese Probleme zu verhindern, sollten die Kupplungen am Schlüssel, die Pumpe und die Schläuche vom gleichen Modell und von der gleichen Marke sein.

Alte Firmware installiert: Prüfen Sie die Firmwarenummer und kontaktieren Sie Atlas Copco. Wenn das Problem bestehen bleibt, kann eine Feinabstimmung vorgenommen werden, um bestimmten Systembedingungen zu entsprechen; wenden Sie sich für eine weiterführende Beratung an Atlas Copco.

Hydraulikpumpe baut keinen Druck auf

Stellen Sie sicher, dass die Pumpe korrekt mit der Stromversorgung verbunden ist.

Stellen Sie sicher, dass kein Alarm an der Steuerbox ausgegeben wird.

Prüfen Sie den Hydraulikkreis auf Lecks.

Überprüfen Sie, ob das richtige Öl für die Umgebungstemperatur verwendet wird.

Wenn die Pumpe den Druck nicht erhöht, kontaktieren Sie Ihren örtlichen Vertriebsmitarbeiter von Atlas Copco.

Hydraulikmodul startet nicht.

Prüfen Sie, ob das Hydraulikmodul korrekt an die Stromversorgung angeschlossen ist und dass der Hydraulikflüssigkeitsstand korrekt ist.

Prüfen Sie, dass der Notausschalter nicht gedrückt wurde.

Prüfen Sie, ob die Leistung Ihres Generators (falls verwendet) ausreichend und der Kabelquerschnitt für die Länge geeignet ist. (Siehe Kapitel II-3).

Es hat sich bewährt, Hydraulikgeräte stets drucklos zu starten. Wenn Sie bei Temperaturen unter 10 °C arbeiten oder die Kabel sehr lang sind, sollten Sie beim Start der Pumpe das Druckregelventil öffnen.

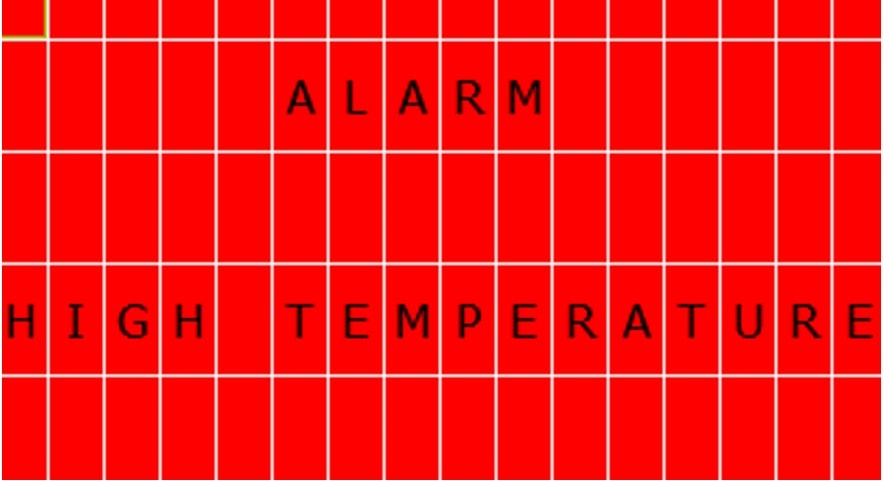

Temperaturalarm aktiviert

Nach einem sehr intensiven Gebrauch kann die Temperatur der Hydraulikflüssigkeit im Gerät übermäßig ansteigen, was noch verstärkt wird, wenn der Potentialabfall in der Zuleitung des Geräts mehr als 5% beträgt. Schalten Sie in diesem Fall (Temperatur 80 °C oder darüber) das Gerät aus und lassen es abkühlen. Wenn die Temperatur des Geräts gesunken ist, können Sie wie gewohnt fortfahren.

Ölstandsalarm aktiviert

Prüfen Sie, ob der Hydraulikflüssigkeitsstand zwischen dem Höchst- und dem Mindeststand liegt.

Minimaler Füllstand | Maximaler Füllstand |

|---|---|

|  |

Fehler im Automatischen Modus

Wenn Sie ein merkwürdiges Verhalten des Schlüssels feststellen, könnte ein neuer Lernzyklus notwendig werden, um die Pumpe an die neuen Arbeitsbedingungen (Öltemperatur, Länge der Schläuche usw.) anzupassen, oder eine Neuprogrammierung des Microcontrollers erforderlich sein. Ziehen Sie den Stecker der Pumpe ab und stecken Sie ihn wieder an, um den Speicher zurückzusetzen und den Lernzyklus erneut auszuführen.

Auf der linken Seite der Steuerbox befindet sich außerdem ein Netzschalter. Zum Neustart der Steuerung können Sie diesen auch aus- und wieder einschalten, anstatt den Stecker abzuziehen.

Wechsel des Hydrauliköls

Es wird empfohlen, das Hydrauliköl alle 750 Betriebsstunden oder jedes Jahr zu wechseln, je nachdem, was zuerst eintritt.

Entfernen Sie zuerst die Einfüllkappe und lösen Sie dann die beiden Sechskantschrauben (beide unten am Tank) mit einem Inbusschlüssel. Wenn Sie das gesamte Öl abgelassen haben, setzen Sie die Schrauben wieder ein.

Wenn Sie feststellen, dass das Öl dunkel gefärbt ist, Schaum oder Partikel aufweist, müssen Sie Öl und Ölfilter sofort wechseln. Andernfalls kann dies zu Fehlern am Gerät führen.

Beobachten sie die Eigenschaften des Öls. Wenden Sie sich in Zweifelsfällen an den Hersteller.

Wechsel des Ölfilters

Es wird empfohlen, bei jedem Ölwechsel auch den Ölfilter auszutauschen.

Schrauben Sie den Ölfilter (A) durch Drehen gegen den Uhrzeigersinn ab. Fetten Sie anschließend den Filteranschluss ein und schrauben Sie den neuen Filter im Uhrzeigersinn auf.

Ändern der Anzeigesprache

Zum Ändern der angezeigten Sprache muss die Pumpe an die Stromversorgung angeschlossen, der Motor jedoch ausgeschaltet sein.

Sprachänderung in der SPS:

Drücken Sie gleichzeitig „ESC“ und den Abwärtspfeil. |  |

Drücken Sie gleichzeitig „ESC“ und den Rechtspfeil, um die Sprache auf Englisch anzuzeigen. |  |

Drücken Sie gleichzeitig „ESC“ und den Aufwärtspfeil, um zum Hauptmenü zurückzukehren. |  |

SP-Firmware-Update

Für eine optimale Leistung unserer neuen, intelligenten Pumpe SP700 haben wir ein Software-Upgrade eingeführt; dieses kann im Marketing- und Supportportal unter dem Abschnitt „Produktneuigkeiten“ heruntergeladen werden. Sie müssen diese Software auf eine MicroSD-Karte kopieren und nachfolgende Schritte befolgen.

Aktualisieren der Software

Erforderliche Werkzeuge

2,5-mm-Innensechskantschlüssel

Kleiner Schlitzschraubendreher

MicroSD-Karte mit ausschließlich der Datei der neuen Software. Auf der Karte keinen Namen ändern und keine andere Datei hinzufügen.

Die Karte wird mit dem Etikettendruck nach unten und den Kontaktpunkten nach oben eingesetzt.

Öffnen Sie die Steuerbox. Ziehen Sie das Speicherkartenfach aus dem Schacht.

Setzen Sie die MicroSD-Karte ein und schließen Sie das Speicherkartenfach.

Setzen Sie die MicroSD-Karte mit dem Etikettendruck nach unten ein.

Schalten Sie die Pumpe aus und trennen Sie sie von der Netzversorgung.

Schalten Sie die Pumpe ein.

Die Firmware wird während des Startvorgangs automatisch aktualisiert. Sie können die MicroSD-Karte entfernen.

Prüfen Sie, ob die neue Software erfolgreich hochgeladen wurde.

Eingeschaltet lassen und dann den Trennschalter nach unten in die Aus-Position stellen.

Drücken Sie gleichzeitig die Tasten Esc + Abwärtspfeil.

Prüfen Sie in der Anzeige die neu installierte FIRMWARE-Version. Um zum Hauptmenü zurückzukehren, drücken Sie gleichzeitig die Tasten Esc + Aufwärtspfeil.

Falls es sich bei der FIRMWARE immer noch um die alte Version handelt, wurde entweder die neue Version nicht ordnungsgemäß installiert oder bei Ihrer Datei handelt es sich um die alte Version. Sie können die Datei auf Ihrem PC mit MS Notepad öffnen und nach rechts blättern, um die Firmwareversion zu sehen. Die neueste Version ist 2.5.

Alarme

Die Pumpe SP-700 verfügt über ein Display, auf dem folgende Warnmeldungen und der Status der Maschine angezeigt werden:

Beim Start

Beim Start der Pumpe werden auf dem Hauptbildschirm folgende Informationen angezeigt:

Pumpenmodell

Atlas Copco Webseite

Betrieb

Wenn die Pumpe arbeitet, können mehrere verschiedene Alarme auftreten, die im Folgenden beschrieben werden.

Fehler in der Stromversorgung

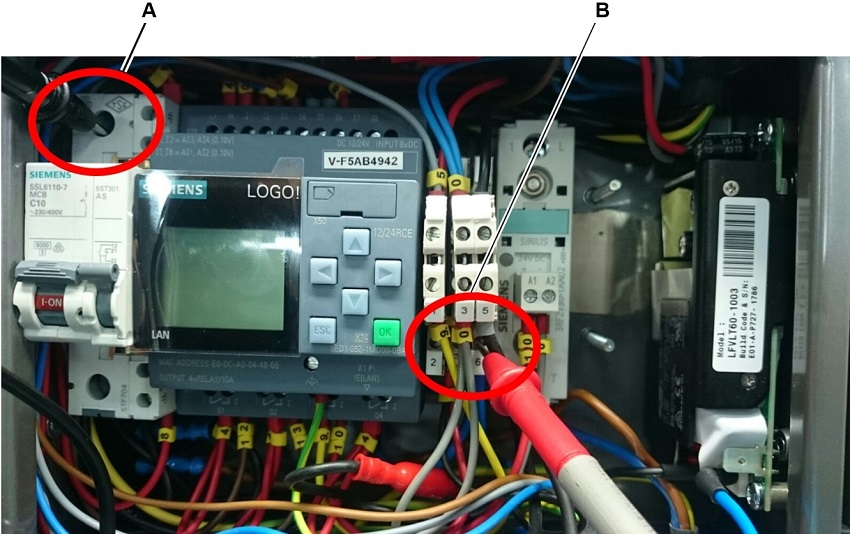

Die Steuerung und der Motor werden von einem Sicherheitsschalter geschützt. Bei einem schweren Fehler in der schaltet dieser Schalter ab. In diesem Fall können Sie die Stromversorgung mit einem seitlich an der Steuerbox angebrachten System (siehe Bild) wiederherstellen. Ziehen Sie den Knopf dieses Systems nach unten, um den Leistungsschalter wieder zu aktivieren.

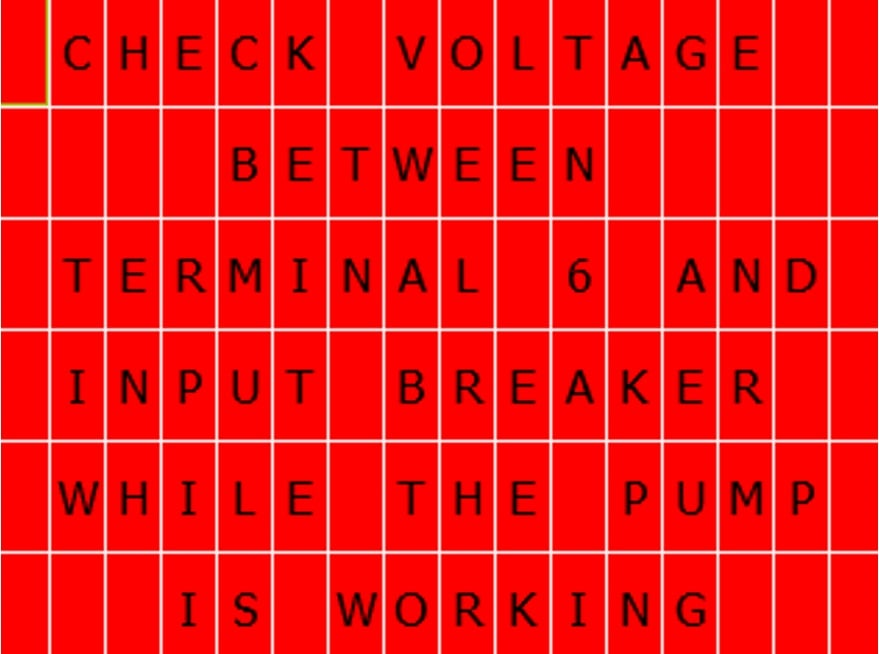

Wenn in weniger als 5 Minuten 5 Fehler in der Stromversorgung auftreten, wird 5 Minuten lang die folgende Meldung angezeigt. Vor Betrieb Spannung zwischen Klemme 6 und Eingangs-Leistungsschalter prüfen.

Temperatur

Schalten Sie die Pumpe sofort aus und warten Sie, bis sie abgekühlt ist.

Ölstand

Prüfen Sie den Ölstand und füllen Sie bei Bedarf Öl nach.

Ölstand und Temperaturniveau

Wenn dieser Alarm in der Steuerbox angezeigt wird, prüfen Sie, ob der Harting-Stecker korrekt angeschlossen ist. Wenn die Verbindung korrekt ist und die Meldung weiterhin angezeigt wird, wenden Sie sich an das Atlas Copco Serviceteam.

Notausschalter

Der Notausschalter an der Fernsteuerung wurde gedrückt. Drehen Sie ihn zum Lösen im Uhrzeigersinn.

Ölservice

750 Betriebsstunden nach der Wartung wird auf einem blinkenden roten Bildschirm eine Meldung angezeigt, wenn die Pumpe an die Stromversorgung angeschlossen wird: „Ölservice“ Wechseln Sie Öl und Filter der Pumpe.

Recycling

Umweltschutzbestimmungen

Nachdem ein Produkt seinen Zweck erfüllt hat, muss es ordnungsgemäß recycelt werden. Zerlegen Sie das Produkt und recyceln Sie die Komponenten gemäß örtlicher Vorschriften.

Batterien sollten an Ihre öffentliche Batterieverwertungsstelle weitergegeben werden.