ETP TBP61-32-10

Battery-Powered Nutrunner

Informations produit

Informations générales

Informations sur les outils motorisés

Signalétique de sécurité

Les mots Danger, Avertissement, Attention et Avis ont la signification suivante :

DANGER | DANGER indique une situation dangereuse qui, si elle n'est pas évitée, entraînera des accidents graves voire mortels. |

AVERTISSEMENT | AVERTISSEMENT indique une situation dangereuse qui, si elle n'est pas évitée, pourrait entraîner des accidents graves voire mortels. |

ATTENTION | Le mot ATTENTION accompagné du symbole d'alerte de sécurité indique une situation dangereuse qui, si elle n'est pas évitée, pourrait entraîner des accidents mineurs ou modérés. |

AVIS | AVIS sert à aborder des pratiques sans rapport avec un risque d'accident corporel. |

Garantie

La garantie du produit expirera 12+1 mois après l’expédition depuis de Centre de distribution de Atlas Copco.

L'usure normale des pièces n'est pas comprise dans la garantie.

L'usure normale est celle nécessitant un changement de pièces ou autres opérations de réglage et de révision pendant l'entretien courant de l'outil pendant la période donnée (exprimée en temps, heures de fonctionnement ou autres).

La garantie du produit repose sur une utilisation correcte, un entretien normal et des réparations appropriées de l'outil et de ses composants.

La détérioration des pièces consécutive à un entretien inadéquat ou réalisé par des parties autres que Atlas Copco ou ses partenaires d'entretien agréés pendant la période de garantie ne sera pas prise en charge.

Pour éviter la détérioration ou la destruction de certaines parties de l'outil, il convient de procéder à l'entretien de ce dernier conformément aux périodicités d'entretien recommandées et de suivre les bonnes consignes.

Les réparations dans le cadre de la garantie ne sont effectuées que dans les ateliers de Atlas Copco ou par des partenaires d'entretien agréés.

Atlas Copco propose une extension de garantie et un entretien préventif à la pointe de la technologie par le biais de ses contrats ToolCover. Pour plus de renseignements, contactez votre représentant SAV local.

Pour les moteurs électriques :

La garantie ne s'appliquera que si le moteur électrique n'a pas été ouvert.

Site web

Des informations à propos de nos Produits, Accessoires, Pièces de rechange et Documentation sont disponibles sur le site Web de Atlas Copco.

Veuillez consulter : www.atlascopco.com.

ServAid

ServAid est un portail qui est constamment mis à jour et qui contient des Information techniques, comme :

Informations réglementaires et sur la sécurité

Caractéristiques techniques

Instructions d'installation, d'utilisation et d'entretien

Nomenclatures de pièces détachées

Accessoires

Plans cotés

Veuillez consulter : https://servaid.atlascopco.com.

Pour plus d'Informations techniques, veuillez contacter votre représentant local Atlas Copco.

Fiches de données de sécurité FDS

Les Fiches de données de sécurité décrivent les produits chimiques vendus par Atlas Copco.

Veuillez consulter le site Web Atlas Copco pour plus d'informations www.atlascopco.com/sds.

Vidéo de sécurité des produits pour les boulonneuses

Pour en savoir plus sur les caractéristiques de sécurité des boulonneuses Atlas Copco et sur les mesures que l'opérateur doit prendre pour travailler en sécurité, Cliquez sur le lien ou scannez le QR code ci-dessous pour voir la vidéo :

https://www.youtube.com/watch?v=FAh6yttvUpw

Pays d'origine

Pour le Pays d'origine, veuillez vous reporter aux informations figurant sur l'étiquette du produit.

Plans cotés

Les Plans cotés sont soit disponibles dans l’Archive des plans cotés, soit sur ServAid.

Veuillez consulter : https://webbox.atlascopco.com/webbox/dimdrw ou https://servaid.atlascopco.com.

Aperçu

Description générale

L'outil à impulsions asservi à batterie TBP redéfinit les règles. C'est un outil hydroélectrique à impulsions à faible réaction, alimenté par batterie offrant une flexibilité maximale et un couple élevé. Grâce à la technologie DuraPulse, la disponibilité de la visseuse est accrue ce qui permet de le maintenir sur la chaîne plutôt que dans l’armoire à outils. Avec TorqueBoost (refroidissement actif et pilotage moteur avancé), la montée en couple est rapide ce qui réduit les heures de chaque unité de production et augmente la productivité de l'outil. Produisant les plus faibles niveaux de vibrations du marché, la TBP réduit la fatigue et les blessures pour l'opérateur.

Caractéristiques

Technologie DuraPulse avec nouvelle garniture d'étanchéité et séparateur d'air

Couple élevé

Excellente ergonomie avec peu de vibrations et de force de réaction

Système de refroidissement pour éviter la surchauffe de l'outil

Station virtuelle facile à configurer et à assigner avec Power Focus 6000

Batterie tampon

Double antenne

Fonctionnalité utilisant l'Unité de sauvegarde rapide (RBU)

Avantages

Disponibilité améliorée – jusqu'à 5 fois

Réduit la fatigue et les blessures opérateur

Manœuvrabilité à une main

Haute performance

Moins de temps d'arrêt en production

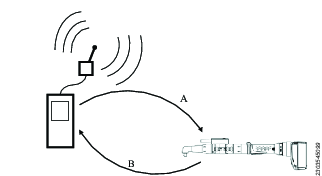

Fonctionnalité du système

Le système POWER FOCUS envoie le programme d’assemblage et la taille du lot à l’outil où il est stocké puis exécuté. Le résultat du serrage est ensuite renvoyé vers le POWER FOCUS. Voir schéma ci-dessous.

L’outil comporte les mêmes fonctionnalités de base que les autres outils, mais à cause de la nature de la communication sans fil où les données d’assemblage sont stockées dans l’outil, toutes les fonctionnalités présentes dans le logiciel POWER FOCUS ne sont pas forcément disponibles pour cet outil.

A | Programme de serrage |

B | Résultat |

Fonctionnalité de l’outil

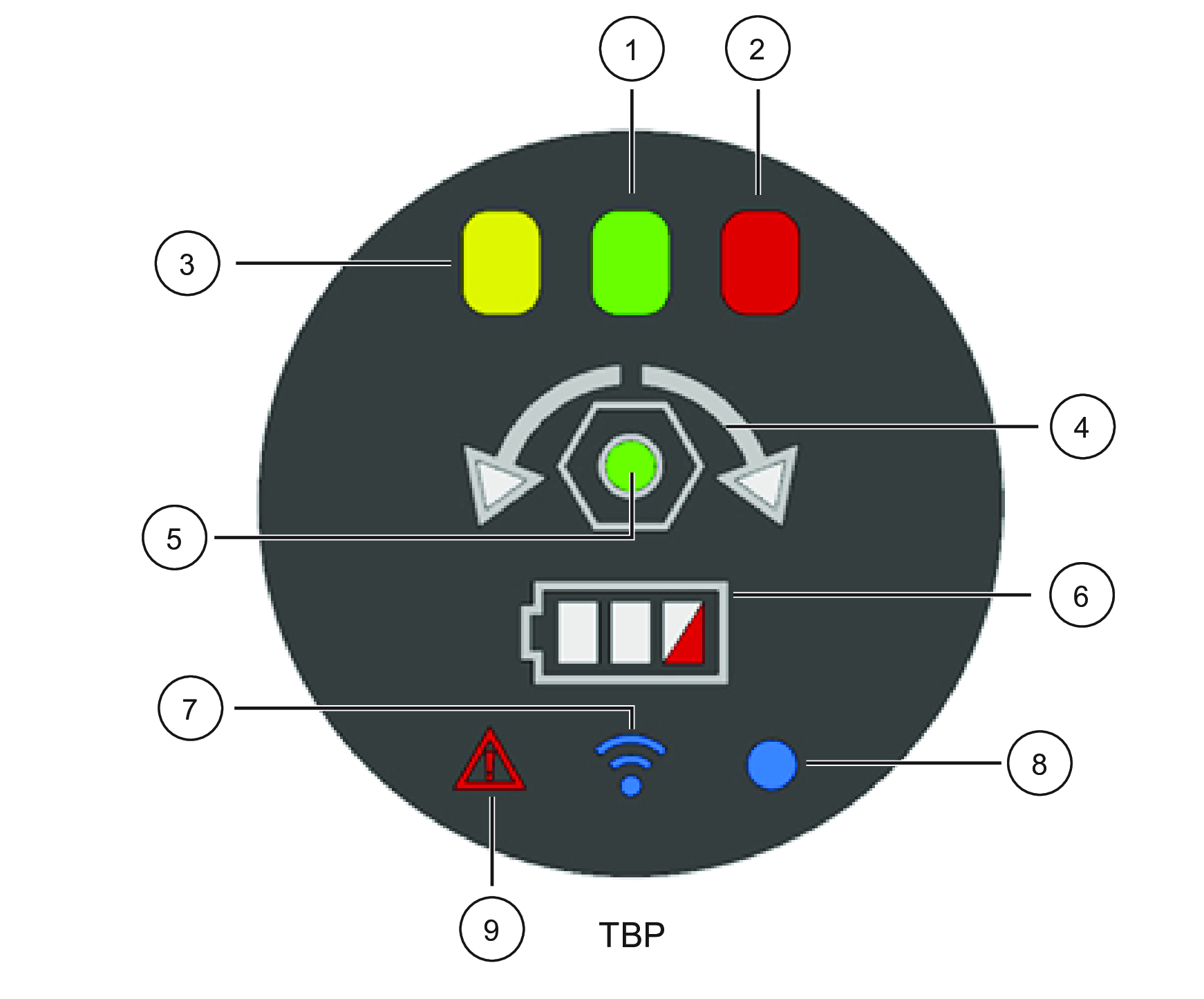

L’outil est équipé de voyants LED (HMI) qui peuvent être configurés pour produire des signaux correspondant à des évènements et à un avertisseur sonore. Il existe aussi un nombre de configurations standard pour les LED d’avertissement programmées dans l’outil.

Numéroter | Description |

|---|---|

1 | Voyant LED (HMI) |

2 | Commutateur de sens |

3 | LED frontale activée |

4 | Bouton de fonction |

5 | Gâchette de l'outil |

6 | Unité de sauvegarde rapide (RBU) et port USB |

7 | Batterie ou adaptateur utilisant un cordon d'alimentation électrique avec le bloc d'alimentation |

Voyant LED (HMI)

Position du voyant | Voyant LED | Indication principale |

|---|---|---|

1 | Vert | Résultat du serrage OK |

2 | Rouge | Résultat du serrage NOK |

3 | Jaune | Avertissement de résultat du serrage |

4 | Blanc | Sens de fonctionnement |

5 | Vert | Lot OK terminé |

6 | Batterie | État de charge de la batterie |

7 | Bleu | Connexion radio établie avec POWER FOCUS 6000/ToolsTalk Service 2 |

8 | Bleu | Paramétrable - peut être configurée dans le coffret pour donner des indications sur différents évènements |

9 | Rouge | Une alarme d’erreur est survenue sur l’outil |

Pour plus d’informations, voir les modèles de clignotement du voyant LED.

Alimentation électrique du produit

Ce produit peut être utilisé soit avec une batterie, soit avec un câble d'alimentation électrique associé à un bloc d'alimentation.

Température ambiante

Pour des performances et une durée de vie optimales de la batterie, conservez-la dans les plages de température.

Température de fonctionnement, charge | +5 à +40 °C |

Température de fonctionnement, décharge | 0 à +40 °C |

Température de transport | -20 à +40 °C |

Température de stockage | +10 à +25 °C |

Ne pas placer la batterie à la lumière directe du soleil.

Capacité de la mémoire

L’outil peut conserver jusqu’à 2000 résultats dans l’outil.

Caractéristiques techniques produit

Les Caractéristiques techniques produit peuvent être consultées sur ServAid ou sur le site Web d’Atlas Copco.

Veuillez consulter : https://servaid.atlascopco.com ou www.atlascopco.com.

Si les Caractéristiques techniques produit ne sont disponibles sur aucun des deux sites Web, veuillez contacter le Centre client local Atlas Copco pour obtenir de l'aide.

Installation

Configuration minimum d'installation

Guide rapide de configuration

Ce guide rapide utilise la méthode de couple résiduel pour les réglages de paramètres de serrage. Il existe d’autres méthodes même si elles ne sont pas couvertes ici.

Lors de la configuration des réglages de paramètres de serrage, le couple installé peut être supérieur ou inférieur que celui présenté sur l’écran du POWER FOCUS. Le Facteur de corrélation de couple résiduel (RTCF) affecte les valeurs présentées. Assurez-vous de vérifier le couple résiduel avec un ST Wrench ou similaire si les paramètres de l’assemblage sont effectués avec des pièces en cours de production.

Régler le RTCF sur 100 %.

Utilisez toujours les douilles et les rallonges prévues à cet effet (de préférence des douilles et des rallonges guidées).

Toujours effectuer les réglages sur l’assemblage prévu.

La réutilisation du même assemblage pour plusieurs serrages peut affecter le résultat.

Réglez le couple cible au couple spécifié requis.

Serrez l’assemblage avec les paramètres standard du POWER FOCUS.

Vérifiez le couple résiduel.

Modifiez le RTCF si le couple résiduel est significativement inférieur ou supérieur à celui affiché sur POWER FOCUS. Le couple résiduel devrait correspondre au POWER FOCUS. Si l’écart est faible (+/-4 %), poursuivez avec l’étape suivante.

Le RTCF correspond aux réglages effectués dans la l’étape suivante, ne passez pas trop de temps sur cette étape.

Augmentez ou diminuez l'énergie d'impulsion et la vitesse d'approche de manière à atteindre 10-20 impulsions lors du serrage.

Si l’assemblage est très rigide ou varie entre rigide et moyennement rigide, modifiez les paramètres en fonction de l’assemblage le plus rigide.

Augmentez l'énergie d'impulsion et/ou la vitesse d'approche s’il y a trop d’impulsions (>20) car cela augmente l’usure et réduit la productivité.

Diminuez l'énergie d'impulsion et/ou la vitesse d'approche s’il n’y a pas assez d’impulsions car cela réduit la précision.

Si une productivité plus élevée est nécessaire, essayez d’obtenir au moins 5-10 impulsions par serrage.

Une vitesse d'approche de 2000 tr/min sera suffisante. Si une vitesse d'approche doit être améliorée, augmentez la vitesse d'approche par des paliers courts et évaluez soigneusement les modifications. Une vitesse d'approche élevée réduit le temps de serrage mais peut conduire à des dépassements de couple.

Si la surveillance de l'angle est utilisée, la vitesse d'approche devra être réduite de manière à réduire la dispersion de l’angle. Pour plus d’informations, contactez le Service clientèle Atlas Copco Industrial Technique AB, pour obtenir les « Public Tightening Accuracy Reports » pour les outils à impulsions.

Serrez l’assemblage avec les nouveaux paramètres. Modifiez les paramètres le cas échéant et refaites le serrage.

Effectuez plusieurs serrages pour vérifier et modifier le RTCF, consultez le manuel de configuration du Power Focus 6000.

Serrez plusieurs assemblages avec le nouveau RTCF pour vérifier que les résultats requis sont atteints. Si l’outil ne fonctionne pas comme prévu, effectuez de nouveau les étapes de 6 à 9.

Serrez autant d’assemblages que nécessaire pour vérifier la capacité de l’outil sur l’assemblage prévu.

Installation

Pour les consignes d’installation, consulter le guide d'utilisation de Power Focus 6000.

Instructions d’installation

Ajustement du couple

Pour l’installation de l’ajustement du couple, consulter le manuel de configuration du Power Focus 6000 .

Le facteur d’ajustement du couple est stocké dans une mémoire non volatile dans l’outil. Toute modification faite au facteur d’ajustement du couple dans le POWER FOCUS 6000 mettra à jour la valeur stockée dans l’outil.

Unité de sauvegarde rapide

L’unité de sauvegarde rapide (RBU) est d'un format carte SD. La RBU contient toutes les configurations et les paramètres réseau actuels. Pendant l'installation et la configuration, certains paramètres sont enregistrés sur la carte. En cas de mauvais fonctionnement, il est facile de retirer la carte et de l'insérer dans un nouvel outil afin que toutes les fonctionnalités restent les mêmes.

Lorsque la RBU est transférée d’un outil à un autre, le nouvel outil sera mis à jour par rapport au logiciel sur la carte. Puisqu’il existe un risque de perte de données pendant la procédure de mise à jour, il est recommandé de s’assurer que le nouvel outil utilise déjà la même version du logiciel que l’ancien, afin de minimiser le risque de perte de données.

Cette RBU sert uniquement à conserver les données de configuration de l'outil et du logiciel. Le reformatage de la carte, ainsi que la manipulation des données de la carte par d’autres moyens que ToolsTalk Service 2, rendront la carte inutilisable.

Remarque : les résultats enregistrés associés à l’outil seront perdus lorsque la RBU sera transférée vers un autre outil.

L’adresse MAC est associée à la RBU, non avec l’outil. Lors du transfert d’une carte vers un nouvel outil, l’adresse MAC de l’outil sera par conséquent l’adresse MAC de la RBU.

Conversion d’outil

Lors de la conversion d’un outil (par exemple, en changeant la partie avant), vous devez mise à jour des informations de l’outil afin de refléter les changements appliqués à l’outil. Pour plus d'informations, voir le guide d'utilisation de ToolsTalk 2 User Edition.

Lorsque vous serez connecté(e) à ToolsTalk Service 2, vous ne serez pas invité(e) à modifier les informations de l'outil. Pour modifier la désignation d’outil afin de correspondre à la conversion d’outil, suivez les mêmes étapes que lors du remplacement des pièces de rechange. Utilisez la désignation d’outil de la nouvelle pièce pour mettre à jour l’outil.

Puisque l’outil a été converti, les informations sur l'outil stockées dans l'outil ne correspondront plus à la désignation d’outil sur l’étiquette de l’outil.

Raccordement du câble d’alimentation électrique

Pour raccorder le câble d’alimentation électrique, consultez les Instructions produit pour Bloc d’alimentation électrique 950.

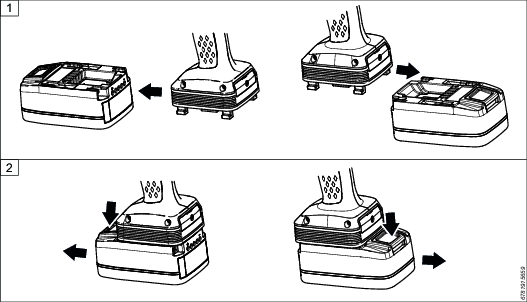

Fixation et retrait de la batterie

Fixer la batterie à l’outil et veiller à ce qu’elle soit correctement verrouillée. La batterie peut être fixée en avant ou en arrière pour obtenir la meilleure accessibilité et le meilleur équilibre.

Pour retirer la batterie, appuyer sur le bouton de la batterie et pousser vers l’extérieur.

Configuration initiale

Configuration de l'outil

Pour configurer l’outil, consulter le manuel de configuration du Power Focus 6000 ou le guide d'utilisation ToolsTalk Service 2 User Edition.

Étalonnage de l'outil

Pour des informations sur l’étalonnage de l'outil de cet outil, consulter le manuel de configuration du Power Focus 6000 ou le guide d'utilisation ToolsTalk Service 2 User Edition.

Fonctionnement

Directives d'ergonomie

Étudiez votre poste de travail en lisant cette liste de directives générales d’ergonomie afin de détecter des possibilités d’amélioration quant à la posture, au placement des composants ou à l’environnement de travail.

Faites des pauses fréquentes et changez fréquemment de position de travail.

Adaptez le poste de travail à vos besoins et à la tâche à réaliser.

Organisez-vous de manière à avoir un rayon d’action adapté en déterminant l’endroit où les pièces et outils doivent être positionnés, afin d’éviter les charges statiques sur les muscles.

Utilisez des équipements de poste de travail tels que des tables et des chaises adaptées à la tâche à réaliser.

Évitez les positions de travail à une hauteur plus élevée que le niveau de l’épaule ou nécessitant un maintien statique pendant les opérations d’assemblage.

Pour travailler à une hauteur plus élevée que le niveau de l’épaule, réduisez la charge statique sur les muscles en réduisant le poids de l’outil, à l’aide par exemple de bras de serrage, d’enrouleurs de tuyau souple ou de répartiteurs de charge. Il est également possible de réduire la charge statique sur les muscles en tenant l’outil près du corps.

Faites des pauses fréquemment.

Évitez les postures extrêmes du bras ou du poignet, en particulier lors des opérations nécessitant un certain effort.

Arrangez-vous pour avoir un champ de vision approprié qui nécessite un minimum de mouvements des yeux et de la tête.

Utilisez un éclairage adapté à la tâche à réaliser.

Sélectionnez l’outil adapté à la tâche à réaliser.

Dans les environnements bruyants, utilisez un équipement de protection auditive.

Utilisez des outils insérés et des consommables de grande qualité, afin de limiter au maximum l’exposition à des niveaux excessifs de vibrations.

Limitez l’exposition aux forces de réaction.

Pendant le tronçonnage :

Un disque à tronçonner peut se coincer s'il est tordu ou s'il n'est pas correctement guidé. Toujours utiliser la bride adaptée pour le disque à tronçonner et éviter de tordre le disque à tronçonner lors de son utilisation.

Pendant le perçage :

La perceuse peut caler lorsque le foret débouche. Utilisez des poignées latérales si le couple de calage est trop élevé. La norme de sécurité ISO11148 partie 3 recommande d'utiliser un appareil pour absorber le couple de réaction au-dessus de 10 Nm pour les outils à poignée pistolet et 4 Nm pour les outils droits.

Lors de l'utilisation de visseuses ou boulonneuses à entraînement direct :

Les forces de réaction dépendent des réglages de l'outil et des caractéristiques de l'assemblage. La force et la posture déterminent la quantité de force de réaction qu'un opérateur peut tolérer. Adapter le réglage de couple à la force de l'opérateur et à sa posture et utiliser un bras ou un toc de réaction si le couple est trop élevé.

Dans les environnements poussiéreux, utilisez un système d’extraction des poussières ou portez un masque de protection.

Notice de configuration

Programmes de serrage

Assigner des programmes de serrage et modifier des programmes de serrage s’effectue par le biais d’une interface Web ou d’un coffret avec lequel l’outil est appairé.

Pour plus d’informations, consulter le guide d'utilisation du logiciel ETP TBP / ETP TBP-S.

Mode d’emploi

Optimiser la performance de votre outil à impulsions

Pour une performance optimale des outils TBP/TBP-S et IPB-P, utilisez toujours des batteries STRB2 en bon état. Un faible niveau de charge de la batterie peut affecter les performances des outils, en particulier dans les applications exigeantes. Pour les outils TBP91/TBP-S91 et IPB-P101, il est fortement recommandé d'utiliser la batterie 36 V pour la plupart des applications. L'utilisation de la batterie 18 V avec les outils TBP91/TBP-S91 et IPB-P101 peut entraîner des limitations de performance des outils.

Il est déconseillé d'utiliser des rallonges avec des outils à impulsions. Les rallonges provoquent des vibrations, qui peuvent à leur tour entraîner une usure de l'outil, un allongement du temps de serrage, une précision limitée et des difficultés à atteindre le couple maximal. Si une rallonge s'avère nécessaire en raison de contraintes d'accessibilité, elle doit être la plus courte possible. L'utilisation de douilles ou de rallonges guidées est fortement recommandée.

Nombre recommandé d’impulsions

Un outil à impulsions bien adapté à votre application doit atteindre le couple cible (avec coupure) après 5 à 20 impulsions. Le nombre d’impulsions nécessaire pour que l’outil atteigne le couple cible peut être mesuré avec un analyseur. Le temps de serrage peut aussi être utilisé comme guide pour savoir si l’outil convient à votre application :

≤ 1 seconde pour les outils jusqu’à 30 Nm

≈ 1 seconde pour les outils jusqu'à 80 Nm

≈ 2 secondes pour les outils jusqu’à 150 Nm

≈ 5 secondes pour les outils jusqu’à 450 Nm

≤ 10 secondes pour les outils jusqu'à 850 Nm

Si le couple cible est atteint après moins de 5 impulsions (= temps de serrage court), la déviation de couple augmentera et il sera peut-être difficile de régler au bon niveau, surtout pour les joints durs.

Si le couple cible est atteint après plus de 20 impulsions (= temps de serrage trop long) l’usure augmentera et il faudra ajouter de l’huile et effectuer l’entretien plus souvent. Un temps de serrage trop long associé à un taux de production élevé peut aussi entraîner un chauffage excessif de l’huile. Dans cette situation, la puissance diminue avec l’allongement du temps de serrage et parfois il n’y a plus de coupure.

Si le couple cible est atteint après moins de 5 impulsions, on peut résoudre le problème de la manière suivante :

Diminuer le paramètre de puissance lors du serrage.

Réduire la vitesse d'approche.

Les modifications de la puissance et/ou de la vitesse d'approche peuvent affecter la précision du couple.

Si le couple cible est atteint après plus de 20 impulsions, on peut résoudre le problème de la manière suivante :

Augmenter le paramètre de puissance.

Augmenter la vitesse d'approche.

Les modifications de la puissance et/ou de la vitesse d'approche peuvent affecter la précision du couple.

Serrage

Sens de rotation pour le serrage

Vérifier que l'outil est dans le sens correct de fonctionnement en tournant le bouton de marche arrière ou la bague de marche arrière.

Modèles à poignée pistolet (avec boutons latéraux)

Appuyer sur le commutateur de marche arrière sur la droite de l’outil pour régler le sens sur horaire (CW).

Appuyer sur le commutateur de marche arrière sur la gauche de l’outil pour régler le sens sur antihoraire (CCW).

Modèles à poignée pistolet (sans boutons latéraux)

Appuyer deux fois sur le bouton de fonction situé au-dessus de la gâchette de démarrage pour changer le sens entre horaire (CW) et antihoraire (CCW).

Modèles à renvoi d'angle

Tourner la bague de marche arrière vers la droite pour régler le sens sur horaire (CW).

Tourner la bague de marche arrière vers la gauche pour régler le sens sur horaire (CCW).

Démarrage en douceur

La fonction de démarrage en douceur facilite le niveau d'ajustement de la tête de vis et du filetage. La durée du démarrage en douceur est réglable.

Pour plus d'informations sur le serrage, consulter le manuel de configuration du Power Focus 6000.

Modèles de clignotement du voyant LED

À part les modèles de clignotement du voyant LED déterminés par le coffret, il existe un nombre de modèles standard de clignotement pour les voyants LED de l’outil.

Le tableau ci-dessous fournit un aperçu des modèles standard de clignotement.

Voyant LED | Comportement de la lumière | État |

|---|---|---|

Tous les voyants | Tous clignotants | L'outil a démarré. |

Niveau de la batterie | Tous clignotent blanc : clignotements haute fréquence | L’outil fonctionne avec la batterie de secours. |

Niveau de la batterie | Un clignotement rouge | La batterie est vide. |

Alarme | Clignotement : un par seconde | Configuration non valide des paramètres WLAN de l’outil dans ToolsTalk Service 2. |

Alarme | Clignotement : haute fréquence | Logiciel de la batterie obsolète. Il n’est pas permis d’utiliser l’outil avec des batteries utilisant un logiciel obsolète. |

Connexion radio | Bleu | Connexion radio établie / connexion ToolsTalk Service 2 établie |

Connexion radio | Clignotant | Demande de démarrage non reçue à temps par l’outil à cause d’une mauvaise connexion. |

Sens de fonctionnement | Clignotement dans les deux sens : clignotement haute fréquence, 3/s. | Mise à jour du logiciel en cours (dure jusqu’à 7 minutes). |

Sens de fonctionnement | Clignotement dans les deux sens : clignotement haute fréquence suivi d’une lumière fixe. | Indique un des éléments suivants :

|

Sens de fonctionnement | Clignotement dans les deux sens : faible fréquence, 1/s. | L’outil est connecté via un câble USB et en attente de la connexion à ToolsTalk Service 2. |

Avertisseur sonore

L’outil est équipé d’un avertisseur sonore qui peut être configuré pour signaler des évènements spécifiques ou des avertissements.

Pour plus d’informations sur la fonctionnalité de l’avertisseur sonore et sa configuration, consulter le manuel de configuration du Power Focus 6000.

Maintenance

Informations d’entretien générales

Si l’outil ne fonctionne pas correctement, le retirer du service pour l’inspecter. Il est recommandé de procéder à une maintenance préventive à intervalles réguliers. Voir les informations détaillées dans Maintenance préventive.

Il faut absolument utiliser les outils d’entretien, kits d’entretien et pièces de rechange recommandés par Atlas Copco.

Veiller à respecter les instructions d’entretien fournies par Atlas Copco.

Veiller à travailler dans un environnement propre. Toutes les pièces doivent être nettoyées avant de les réassembler. Les corps étrangers, même les petites fibres venant du tissu en papier, peuvent raccourcir la vie utile de l’unité hydraulique.

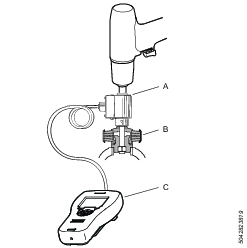

Prévention des problèmes de DES

Les composants à l'intérieur du produit et du coffret sont sensibles aux décharges électrostatiques. Pour éviter tout dysfonctionnement à l'avenir, veiller à effectuer les interventions d'entretien et de maintenance dans un environnement de travail homologué ESD. La figure ci-dessous présente un exemple de poste de travail approprié pour l'entretien.

Instructions de maintenance

Recommandations pour l'entretien

Il est recommandé de procéder à une maintenance préventive à intervalles réguliers. Voir les informations détaillées sur la maintenance préventive. Si le produit ne fonctionne pas correctement, le mettre hors service et le contrôler.

Si aucune information détaillée à propos de la maintenance préventive n'est incluse, suivre ces directives générales :

Nettoyer les pièces appropriées avec soin

Remplacer toute pièce défectueuse ou usée

Entretien

Inspection quotidienne

Vérifier que l’outil est en bon état et ne comporte pas de dommages visibles.

Vérifier que les douilles et rallonges ne comportent pas de dommages visibles.

Écouter pour vérifier qu'il n’y a pas de bruit inattendu pendant le fonctionnement de l’outil.

Maintenance préventive

Il existe plusieurs critères qui affectent le besoin de maintenance sur cet outil :

Type d'assemblage

Niveau de couple

Durée du serrage

Taux de production

La périodicité d’entretien et les solutions d’entretien sont basées sur l’expérience et les tests en interne.

Niveau d’huile dans l’unité hydraulique

L’unité hydraulique doit contenir le niveau d’huile adapté pour que l’outil fonctionne correctement.

L’appoint en huile de l’unité hydraulique dépendra principalement du nombre de serrages, du niveau de couple et du nombre d’impulsions (temps de serrage).

L'utilisation de l’outil avec un niveau d’huile bas provoquera une usure prématurée des pièces de l’unité hydraulique. Elle aura également une incidence sur la performance de l’outil.

Détecter un niveau d’huile bas dans l’unité hydraulique

Durée de serrage plus longue

Avertissement niveau d’huile bas

Très haute fréquence des impulsions, surtout quand l’outil n’a pas été utilisé pendant un certain temps.

Couple bas

Pour mesurer la fréquence d’impulsion, consulter Test de condition d’outil.

Maintenance préventive Niveau 2

Maintenance niveau 2

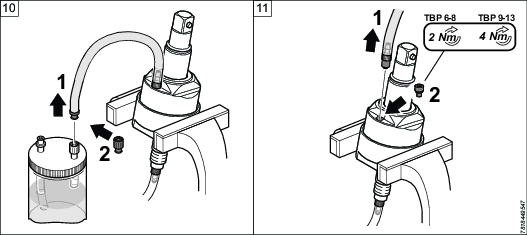

Effectuer la maintenance après 12 000 000 d'impulsions, lorsque le coffret POWER FOCUS affiche le message : « Niveau d'huile de l'unité d'impulsions bas », ou tous les deux ans, à la première des deux échéances.

Pour obtenir la performance optimale de l’outil, respecter les consignes et utiliser les outils d’entretien et kits d’entretien recommandés par Atlas Copco. Veiller à utiliser toutes les pièces comprises dans les kits d'entretien. Toujours utiliser le couple de serrage et les graissages recommandés par Atlas Copco.

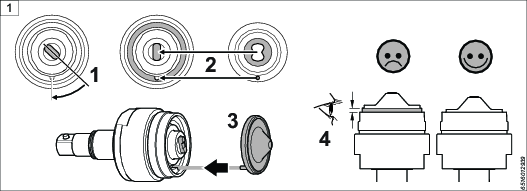

Commencer à effectuer la maintenance par la Maintenance préventive Niveau 1, puis continuez comme suit :

Unité hydraulique : Toujours utiliser un chiffon non pelucheux pour l’entretien de l’unité hydraulique

Vidanger complètement l’huile de l’unité hydraulique.

Démonter l’unité hydraulique (voir la liste des pièces de rechange).

Nettoyer et inspecter attentivement toutes les pièces et surfaces pour rechercher l’usure ou des dégâts.

Supprimer les particules métalliques des aimants.

Remplacer les galets, les pistons, l'arbre à cames et le clapet anti-retour à bille si l'un d'entre eux est usé.

Remplacer tous les joints toriques.

Remplacer le joint de l’enclume. Vérifier que la pièce avant du cylindre est propre et sèche à l’intérieur, sans lubrification, avant d’assembler le nouveau joint.

Vérifier que la surface de l’enclume est lisse, propre et lubrifiée avec de l’huile hydraulique pour éviter d’endommager le joint de l’enclume pendant l’assemblage.

Aligner la rainure de la partie frontale du cylindre avec l'arbre à cames et la goupille du séparateur. Dans le cas contraire, le côté du cylindre ne sera pas correctement fixé et l’unité hydraulique ne fonctionnera pas correctement.

Remplir l'unité hydraulique avec la quantité correcte d'huile. Voir les Instructions d’appoint en huile et vidange d’huile pour l’unité hydraulique.

Maintenance préventive Niveau 1

Maintenance niveau 1

Effectuer la maintenance après 6 000 000 d'impulsions, lorsque le coffret POWER FOCUS affiche le message : « Niveau d'huile de l'unité d'impulsions bas », ou une fois par an, à la première des deux échéances.

Pour obtenir la performance optimale de l’outil, respecter les consignes ci-dessous et utiliser les outils d’entretien et kits d’entretien recommandés par Atlas Copco. Toujours utiliser le couple de serrage et le graissage recommandés par Atlas Copco.

Poignée de l’outil

Effectuer une inspection visuelle pour identifier les dégâts.

Inspecter l’étrier et les points de suspension.

Inspecter le roulement à billes dans le boîtier de l’unité hydraulique et la surface de l’enclume.

Moteur électrique

Écouter tout bruit suspect.

Unité hydraulique

Vidanger l'huile en conséquence, voir les Instructions d’appoint en huile et vidange d’huile pour l’unité hydraulique.

Vérifier que la fréquence d’impulsion respecte les limites, voir Test de condition d’état.

Écrou de rotor complet

Effectuer une inspection visuelle pour identifier les dégâts.

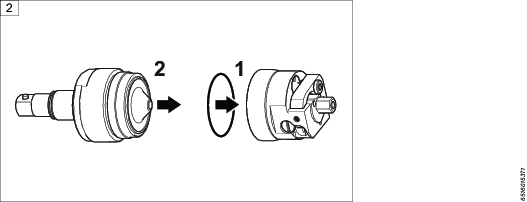

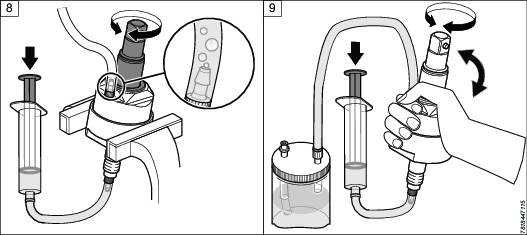

Remontage de l'unité hydraulique

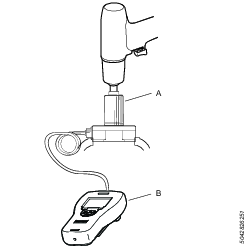

Lors du remontage de l’unité hydraulique, il est important d’effectuer un serrage comme indiqué.

Modèle | Couple de serrage en Nm (A) | Outil (A) |

|---|---|---|

ETP TBP/TBP-S 6 | 40 | 4080 1476 00 |

ETP TBP/TBP-S 8 | 50 | 4080 0891 00 |

ETP TBP/TBP-S 9 | 50 | 4080 1474 00 |

Assemblage de l'unité hydraulique

Veiller à assembler toutes les pièces de l’unité hydraulique dans l’ordre correct.

Il est important que l’arbre à cames et la goupille du séparateur soient alignés avec la rainure dans la pièce avant du cylindre. Dans le cas contraire, le côté du cylindre ne sera pas correctement fixé et l’unité hydraulique ne fonctionnera pas correctement.

Révision

Faire entretenir l'outil électrique par un réparateur qualifié, en utilisant uniquement des pièces de rechange d'origine. Ceci permettra de maintenir la sécurité de l'outil électrique.

L’entretien doit être effectué uniquement par du personnel qualifié ayant accès aux instructions de service et/ou ayant été formé pour l’entretien de cet outil.

Le moteur électrique est scellé et ne peut jamais être ouvert que par Atlas Copco Industrial Technique AB.

S'il est jugé que le moteur électrique est défectueux ou a besoin d'une révision, renvoyer le bloc moteur complet chez Atlas Copco Industrial Technique AB pour un échange.

Les moteurs qui ont été ouverts par quiconque autre que Atlas Copco Industrial Technique AB ne seront pas réparés.

Il est recommandé de procéder régulièrement à des révisions et à une maintenance préventive de l'outil, une fois par an ou après 6.000.000 d'impulsions maximum, à la première des deux échéances. Une révision plus fréquente peut s'avérer nécessaire si la machine est utilisée en service intensif. Si la machine ne fonctionne pas correctement, elle doit être immédiatement retirée pour vérification.

Lors du démontage de l'outil, toujours utiliser le(s) outil(s) d'entretien conçu(s) spécialement et recommandé(s) dans la section Pièces de rechange sur ServAid - https://servaid.atlascopco.com.

Entretien de la batterie de secours

L’outil possède une batterie de secours interne. La batterie de secours est utilisée, par exemple, pour maintenir la communication radio active pendant le remplacement de la batterie principale. La batterie de secours permet de remplacer la batterie principale en 20 secondes environ, avant que l'outil ne s'éteigne.

Raccordez toujours un outil motorisé nouvellement fabriqué à une batterie principale et mettez-le sous tension pendant deux heures pour charger la batterie de secours.

Lorsque vous utilisez des versions de logiciel antérieures à celles indiquées dans le tableau ci-dessous, remplacez la batterie de secours au moins tous les 12 mois. La procédure de remplacement doit être effectuée par un technicien qualifié. Une batterie de secours remplacée doit être recyclée conformément aux instructions de recyclage.

Avec les versions de logiciels conformes au tableau ci-dessous, remplacez la batterie de secours tous les trois ans. L'augmentation de la périodicité d'entretien s'applique à une batterie neuve utilisée uniquement avec les versions de logiciel indiquées dans le tableau ci-dessous. Si la batterie de secours a déjà près de 12 mois, il est recommandé de la remplacer lors de la mise à jour avec le nouveau logiciel.

TBP/TBP-S | SRB31 | SRB81 | IxB |

Version 2.1.3 ou ultérieure | Version 1.3.15 ou ultérieure | Version 1.4.0 ou ultérieure | Version 3.10.4 ou ultérieure |

Conditions de stockage

La durée de vie de la batterie de secours est affectée par des températures extrêmes. Stockez l'outil dans un environnement dont la température ambiante est comprise entre 0 et 30 °C. Ne conservez pas de batteries de secours de rechange.

Si un outil nouvellement fabriqué doit être stocké, veillez à le mettre sous tension pendant au moins deux heures avant de le ranger.

Pendant le stockage, veillez à mettre l'outil sous tension au moins tous les cinq mois pour recharger la batterie de secours. L'outil doit être mis sous tension pendant au moins deux heures à chaque fois.

Instructions de lubrification

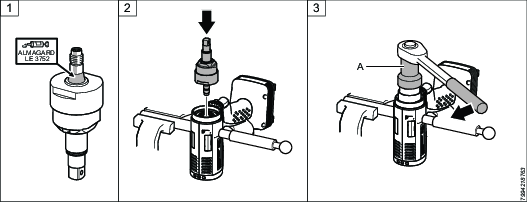

Guide de lubrification

Marque | Tout usage |

|---|---|

Almagard | LE3752 |

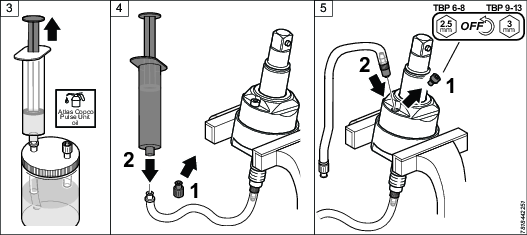

Instructions d’appoint en huile et vidange d’huile pour l’unité hydraulique

Équipement nécessaire pour l’appoint en huile et la vidange d’huile :

Huile pour unité hydraulique Atlas Copco.

Kit de remplissage d'huile pour unité hydraulique Atlas Copco.

Pour la référence des pièces de rechange, voir https://servaid.atlascopco.com.

Kit de remplissage d'huile

2 x Adaptateur M3

2 x Adaptateur M4

4 x Flexible de 540 mm

2 x Flexible de 50 mm

1 x Flexible de 120 mm

1 x Seringue de 50 ml

1 x Seringue de 1 ml

4 x Bouchon

5 x Raccord

2 x Raccord

2 x Bidon

2 x Couvercle

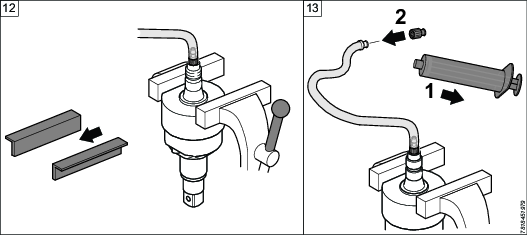

Placer l’unité hydraulique dans un étau, inclinée de manière à ce que l’orifice de sortie se trouve au point le plus haut.

Retirer la vis qui couvre l’ouverture de l’entrée. Vérifier que le joint torique se trouve sur la vis et n’est pas resté dans l’unité hydraulique. Rattacher le flexible de remplissage manuellement, l’extrémité du connecteur de flexible se trouvant sur l’unité hydraulique.

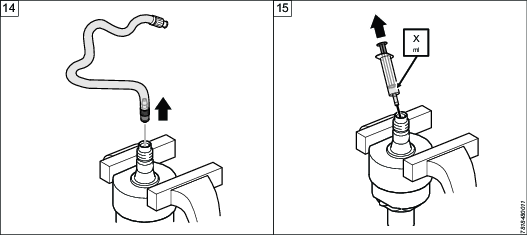

Remplir la grande seringue d’huile à sa capacité maximum dans le bidon d’huile.

Toujours utiliser de l’huile Atlas Copco neuve pour unité hydraulique.

Retirer le bouchon du flexible de remplissage puis fixer la seringue sur le flexible.

Retirer la vis qui couvre la sortie de l’unité hydraulique. Vérifier que le joint torique se trouve sur la vis et n’est pas resté dans l’unité hydraulique. Fixer le flexible de retour à l’unité hydraulique.

Retirer le bouchon du flexible de retour puis le fixer sur le bidon d’huile.

Commencer à remplir l’unité hydraulique d’huile à partir de la grande seringue. Pendant le remplissage de l’unité hydraulique, des bulles d’air en sortiront.

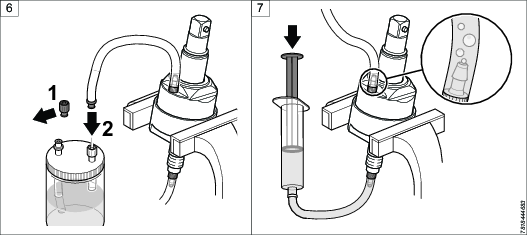

Faites tourner l'enclume d'avant en arrière tout en remplissant l'huile jusqu'à ce qu'il n'y ait plus de bulles qui sortent de l'unité hydraulique.

Faites tourner l'unité hydraulique complète tout en remplissant l'huile, pour vous assurer qu'il ne reste pas de bulles d'air à l'intérieur de l'unité hydraulique.

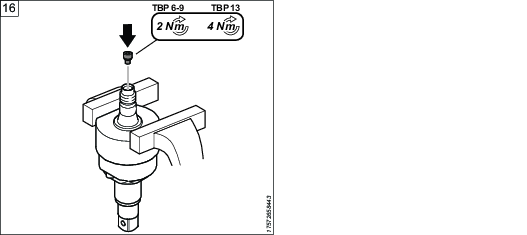

Retirer le flexible de retour du bidon d’huile et fixer le bouchon sur l’extrémité du flexible de retour.

Retirer le flexible de retour de la sortie de l’unité hydraulique. Remettre la vis qui couvre la sortie de l’unité hydraulique à sa place.

Mettre maintenant l’unité hydraulique en position horizontale dans l’étau avec l’ouverture d’entrée dirigée vers le haut.

Retirer la seringue du flexible de remplissage et fixer le bouchon sur le flexible de remplissage.

Retirer le flexible de remplissage d’huile de l’unité hydraulique.

Utiliser la petite seringue pour extraire la bonne quantité d’huile en conséquence, voir le tableau Remplissage d'huile.

Remettre la vis qui couvre l’entrée de l’unité hydraulique à sa place.

Modèle | Réduction d'huile (X) à partir d’une unité hydraulique 100 % pleine |

|---|---|

ETP TBP/TBP-S 6 | 0,5 ± 0,05 ml |

ETP TBP/TBP-S 8 | 0,5 ± 0,05 ml |

ETP TBP/TBP-S 9 | 0,85 ± 0,05 ml |

ETP TBP/TBP-S 13 | 1,5 ± 0,05 ml |

Instructions de réparation

Remplacement de pièces détachées

Lors du remplacement de certaines pièces électriques de l’outil, la désignation de l’outil et certains paramètres sont effacés de ToolsTalk Service 2 et doivent être configurés de nouveau. Pour plus d'informations, consulter le guide d'utilisation de ToolsTalk Service 2 User Edition.

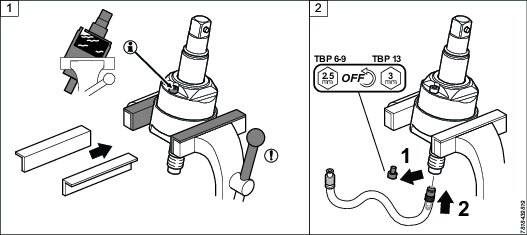

Test après entretien

Test de condition d’outil

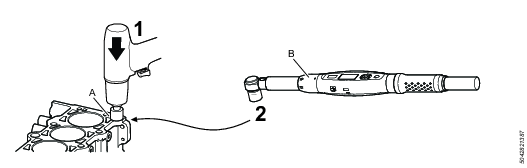

A | Transducteur de couple statique SRTT |

B | STa6000 |

Tester le couple et la fréquence d’impulsion maxi.

Régler la fréquence du filtre dans STa6000 sur 850 Hz.

Tester le couple maximum et la fréquence d’impulsion en utilisant un transducteur de couple statique SRTT. Durée de serrage environ 1 seconde.

Conditions de test

Température de l’unité hydraulique : environ 20° C.

Dans POWER FOCUS 6000, modifier Outil → Réglage → Facteur d’ajustement du couple sur 50%, empêche l’arrêt de l’outil. Mesurer le taux du couple et de la fréquence d’impulsion dans le sens des aiguilles d’une montre dans le SRTT pendant 1 seconde environ. Vérifier que les valeurs correspondent aux limites spécifiées dans la table ci-dessous.

Un outil en bon état doit obtenir les valeurs suivantes :

Modèle | Fréquence d’impulsion | Couple maxi CW statique (minimum) (Nm) |

|---|---|---|

ETP TBP/TBP-S 6 | 12-20 Hz | > 42 Nm |

ETP TBP/TBP-S 6 (42) | 10-18 Hz | >39 Nm |

ETP TBP/TBP-S 8 | 11-20 Hz | > 64 Nm |

ETP TBP/TBP-S 9 | 10-19 Hz | > 97 Nm |

ETP TBP/TBP-S 13 | 8-15 Hz | > 181 Nm |

Vérification du couple sur l’assemblage réel

Utilisez le même matériel et paramètres. Par exemple, les rallonges, douilles et programme de serrage sur l’assemblage test qui seront utilisés sur l’assemblage réel.

Pour effectuer un contrôle de couple sur le joint réel, nous recommandons d’utiliser une clé STWrench avec un réglage de mesure résiduelle*.

* Couple nécessaire pour déplacer les filets de la fixation (y compris sa tête) sur lesquels le couple est appliqué par rapport au filet d'accouplement.

A | L’assemblage réel |

B | Clé dynamométrique |

Exécuter un serrage.

Mesurer le résultat avec la clé dynamométrique.

Si le couple résiduel n’est pas conforme au couple cible, régler les paramètres de serrage.

Vérification de la précision de l’outil

Cette procédure de test est effectuée de façon à vérifier la précision de l’outil. Ce test est effectué à trois niveaux de couple différents avec dix (10) serrages effectués à chaque niveau de couple ce qui ajoute 30 serrages en tout. Le résultat est comparé avec le transducteur de référence et si l’écart reste dans les limites, l’outil passe le test.

Conditions et paramètres du test

Les conditions de test suivantes doivent être remplies :

● Utiliser un IRTT comme transducteur de référence.

● Utiliser un assemblage avec une vraie vis qui produit une force de serrage accrue lorsque serrée, c-à-d., ne pas utiliser un frein ou similaire. L’assemblage devrait être élastique (~100o, le nombre total d’impulsions devrait être >20 pendant le serrage).

● Ne pas utiliser de rallonge, uniquement le IRTT et la douille.

● La fréquence de filtre du STa6000 doit être réglée sur 850 Hz.

● Le facteur d’ajustement du couple de l’outil devra être réglé sur 100 %.

● L’outil devra être testé à 3 niveaux de couple différents, avec 10 cycles par niveau (consulter la table, paramètres de l’outil par séquence de serrage ).

Paramètres Power Focus 6000

Phase | Paramètre | Réglage |

|---|---|---|

1. Phase de démarrage | Démarrage en douceur | ARRÊT |

Détection de resserrage | ARRÊT | |

2. Phase d'approche | Vitesse d'approche | Voir tableau1 |

Limites de temps de vissage libre | ARRÊT | |

Limites d'impulsion de vissage libre | ARRÊT | |

Approche terminée | 5 Nm | |

3. Phase de serrage | Couple cible | Voir tableau1 |

Énergie d'impulsion | Voir tableau1 | |

Facteur de corrélation de couple résiduel | 1 | |

Temps de détection de perte de couple prématurée | 200 ms | |

| Limites de couple | Auto |

Angle limits (limites d'angle) | ARRÊT | |

Limites de temps | ARRÊT | |

Limites d'impulsion | ARRÊT |

1 Tableau : Paramètres de l’outil par séquence de serrage

Paramètres de l’outil par séquence de serrage

Modèle d’outil | Numéro | Nombre de serrages | Vitesse d’approche (tr/min) | Énergie d'impulsion (%) | Couple cible (Nm) |

|---|---|---|---|---|---|

ETP TBP/TBP-S 6 | 1 | 10 | 1500 | 50 | 12 |

2 | 10 | 2000 | 80 | 22 | |

3 | 10 | 3000 | 100 | 32 | |

ETP TBP/TBP-S 8 | 1 | 10 | 1500 | 40 | 20 |

2 | 10 | 2000 | 75 | 37 | |

3 | 10 | 3000 | 100 | 55 | |

ETP TBP/TBP-S 9 | 1 | 10 | 1500 | 50 | 35 |

2 | 10 | 2000 | 85 | 55 | |

3 | 10 | 3000 | 100 | 70 | |

ETP TBP/TBP-S 13 | 1 | 10 | 1600 | 60 | 50 |

2 | 10 | 1900 | 80 | 100 | |

3 | 10 | 2200 | 100 | 150 |

Calculs

Utiliser les résultats du serrage, valeurs TBP et STa6000, pour effectuer les calculs et évaluations suivants :

1. Calculer les valeurs moyennes

● Calculer la valeur moyenne de couple (TBP moyen) de tous les résultats affichés sur le POWER FOCUS 6000

● Calculer la valeur moyenne de couple (STa6000 moyen) de tous les résultats enregistrés par le STa6000.

2. Calculer l’écart de la mesure du couple entre le TBP et le STa6000 :

Écart du facteur de mesure du couple = 100x [TBPmean-STa6000 moyen]÷STa6000 moyen

Résultat pour passer est ± 2.0%

3. Normaliser le résultat du TBP pour atteindre la même valeur moyenne que pour le STa6000 :

TBP normalisé (1…30) = TBP value (1…30) x STa6000 moyen÷TBP moyen

4. Calculer l’écart entre le STa6000 et le POWER FOCUS 6000 pour chaque serrage :

Écart (1...30) = TBP normalisé (1...30) - STa6000 valeur (1...30)

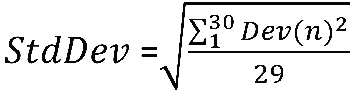

5. Calculer l’écart standard (Sigma) pour les 30 écarts calculés :

6. Vérification de la mesure de la précision du couple relative au couple maximum de l’outil (ToolMax) spécifiée par modèle d’outil, par ex. 55 Nm pour TBP8.

Précision de la mesure du couple = 100 x 3 x StdDev)÷ToolMax

Résultat pour passer est : 4.0% maximum

Mise à jour du logiciel de l’outil

Pour des informations sur la mise à jour du logiciel de l’outil, consulter le guide d'utilisation de ToolsTalk Service 2 User Edition > Copier le firmware.

Pour éviter d'endommager l’outil :

S’assurer que la batterie est complètement chargée lors de la mise à jour du logiciel.

Ne pas retirer la batterie de l'outil lorsque la mise à jour du logiciel est en cours.

Ne pas retirer la carte mémoire de l'outil lorsque la mise à jour du logiciel est en cours.

Dépannage

Guide de dépannage

Problème | Raison | Action |

|---|---|---|

L’outil ne s’éteint pas, ou le temps de serrage est trop long. | Le couple cible est proche du couple maximum de l’outil. | Choisir un outil plus gros et plus puissant. |

Rallonge ou douille/forets usés. | Vérifier la rallonge et la douille/les forets. | |

Niveau d’huile incorrect dans l’unité Pulse. | Ajuster le niveau d’huile ou faire l’appoint d'huile. | |

Le joint est trop souple pour l’outil. | Choisir un outil plus gros et plus puissant ou augmenter la force d’impulsion. | |

Pièces usagées dans l’unité Pulse. | Inspecter et remplacer les pièces usagées. | |

La limite de résistance du joint est atteinte. | Vérifier la spécification du joint. | |

Coupure irrégulière ou précision insuffisante. | Le couple cible ne respecte pas la spécification de l'outil. | Changer la taille de l’outil. |

La rallonge est trop longue. | Changer pour une rallonge plus courte. | |

Rallonge ou douille/forets usés. | Remplacer la rallonge et la douille/les embouts. | |

Niveau d’huile incorrect dans l’unité Pulse. | Ajuster le niveau d’huile ou faire l’appoint d'huile. | |

L’assemblage est trop rigide. | Choisir un outil plus petit ou réduire la force d’impulsion. | |

Si l'outil devient très chaud. | Couple de traînée très élevé. | Changer la taille de l’outil. |

Assemblages très élastiques. | Changer la taille de l’outil. | |

Cadence de production élevée. | Changer la taille de l’outil. |

Évènements et Codes d'erreur

Pour une liste complète des évènements et codes d'erreur de l'outil, consulter le manuel de configuration du Power Focus 6000.

Recyclage

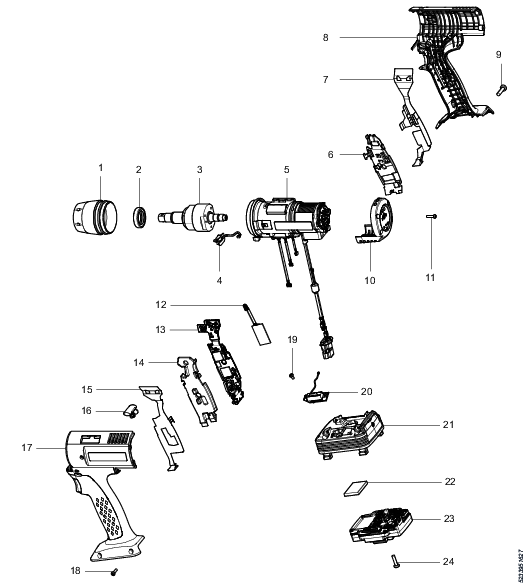

Réglementation environnementales

Lorsqu'un produit est en fin de vie, il doit être convenablement recyclé. Démonter le produit et recycler les composants conformément à la législation locale.

Les batteries peuvent contenir des substances dangereuses qui peuvent nuire gravement à l'environnement, à la santé humaine et à la sécurité si elles ne sont pas manipulées correctement. Ne pas jeter les batteries avec les ordures ménagères. Les batteries doivent être collectées séparément pour être recyclées et doivent être placées dans un bac de recyclage prévu à cet effet. Ce produit et les informations le concernant sont conformes au Règlement relatif aux batteries (UE) 2023/1542. Il doit donc être utilisé conformément au règlement. Les batteries portent le symbole d'une poubelle barrée d'une croix, sans un trait noir simple au-dessous. La batterie doit être soit recyclée selon la réglementation locale soit envoyée à votre Centre clientèle Atlas Copco pour traitement. Les batteries doivent être manipulées uniquement par du personnel qualifié. En retournant les batteries usagées via les filières de collecte appropriées, vous contribuez à éviter des dommages environnementaux et permettez la récupération de matières premières précieuses.

Consigne de recyclage

Pos. | Pièce | Observations | Recycler comme |

|---|---|---|---|

1 | Capot avant | Métal, aluminium | |

2 | Roulement | Métal, acier | |

3 | Unité hydraulique | Métal, acier | |

4 | Lumière avant | Électronique | |

5 | Carter moteur, complet | Électronique | |

6 | Caoutchouc de support de la carte principale | Caoutchouc, PUR | |

7 | Bande masse droite | Métal, laiton | |

8 | Poignée, droite | Plastiques, autres, PA | |

9 | Vis | 8 pcs | Métal, acier |

10 | Couvercle arrière | Plastiques, autres, PA | |

11 | Vis | 4 pcs | Métal, acier |

12 | Module radio | Électronique | |

13 | Module carte principale | Plastiques, autres, PA | |

14 | Caoutchouc de support de la carte principale | Caoutchouc, PUR | |

15 | Bande masse gauche | Métal, laiton | |

16 | Bouton de marche arrière | Métal, néodyme | |

17 | Poignée, gauche | Plastiques, autres, PA | |

18 | Vis | Métal, acier | |

19 | Vis | 4 pcs, pour antennes | Métal, acier |

20 | Antennes | Électronique | |

21 | Support batterie | Métal, aluminium | |

22 | Batterie de secours | Batterie, Li-ion | |

23 | Module d’alimentation | Électronique | |

24 | Vis | 4 pcs, pour module d’alimentation | Métal, acier |

Si l’outil TBP utilise une alimentation électrique et un câble d'alimentation électrique, consulter les Instructions produit pour Bloc d’alimentation électrique de 950 W - Instructions de recyclage, pour plus d’informations.