ETP SRB81-3400-25-HA-D

Battery-Powered Nutrunner

Información de producto

Información general

Información de la herramienta motorizada

Palabras de las señales de seguridad

Las palabras de las señales de seguridad Peligro, Advertencia, Precaución y Aviso tienen los siguientes significados:

PELIGRO | PELIGRO indica una situación de riesgo cuyo resultado, en caso de no evitarse, será la muerte o lesiones personales de gravedad. |

ADVERTENCIA | ADVERTENCIA indica una situación de riesgo cuyo resultado, en caso de no evitarse, podría ser la muerte o lesiones personales de gravedad. |

PRECAUCIÓN | PRECAUCIÓN, utilizada con el símbolo de alerta de seguridad, indica una situación de riesgo cuyo resultado, si no se evita, podrían ser lesiones menores o leves. |

AVISO | AVISO se utiliza para indicar prácticas que no están relacionadas con lesiones personales. |

Garantía

La garantía del producto finalizará 12+1 meses tras la entrega por parte del centro de distribución de Atlas Copco.

El desgaste y deterioro normales de las piezas no están cubiertos por la garantía.

El desgaste normal es aquel que requiere la sustitución de una pieza u otro ajuste/revisión durante el mantenimiento estándar de la herramienta para ese periodo (expresado en tiempo, horas de funcionamiento o de forma similar).

La garantía del producto se basa en un uso, mantenimiento y reparación adecuados de la herramienta y sus componentes.

El daño que sufran las piezas a consecuencia de un mantenimiento inadecuado o realizado por técnicos que no sean Atlas Copco o sus Socios de servicio certificados durante el periodo de garantía no está cubierto por la garantía.

Para evitar los daños o la destrucción de las piezas de la herramienta, someta la herramienta a las operaciones de servicio que establece el plan recomendado de mantenimiento y siga las instrucciones adecuadas.

Las reparaciones de garantía solo se realizan en los talleres de Atlas Copco o por sus Socios de servicio certificados.

Atlas Copco ofrece una garantía ampliada y un mantenimiento preventivo de vanguardia a través de sus contratos ToolCover. Para obtener más información, póngase en contacto con su representante de Servicio local.

Para los motores eléctricos:

La garantía solo se aplicará si el motor eléctrico no se ha abierto.

Sitio de Internet

Puede encontrar información relacionada con nuestros productos, accesorios, piezas de repuesto y material impreso en el sitio web Atlas Copco.

Visite: www.atlascopco.com.

ServAid

ServAid es un portal que se actualiza continuamente y contiene información técnica, como:

Información sobre regulaciones y seguridad

Datos técnicos

Instrucciones de instalación, operación y servicio

Listas de repuestos

Accesorios

Planos de dimensiones

Visite: https://servaid.atlascopco.com.

Para obtener más información, póngase en contacto con su representante de Servicio local Atlas Copco.

Hojas de datos de seguridad de MSDS/SDS

Las fichas de datos de seguridad describen los productos químicos vendidos por Atlas Copco.

Consulte el sitio web de Atlas Copco para más información www.atlascopco.com/sds.

Vídeo de seguridad de producto para aprietatuercas

Obtenga más información sobre las características de seguridad de los aprietatuercas Atlas Copco y sobre las medidas que debe tomar el operario para disfrutar de un uso seguro. Pulse el enlace o escanee el siguiente código QR para ver el vídeo:

https://www.youtube.com/watch?v=FAh6yttvUpw

País de origen

Para el país de origen, consulte la información en la etiqueta del producto.

Planos de dimensiones

Puede encontrar planos de dimensiones en el archivo de planos de dimensiones o en ServAid.

Visite: http://webbox.atlascopco.com/webbox/dimdrw o https://servaid.atlascopco.com.

Descripción general

Descripción general

El SRB HA tiene tres modelos, cada uno diseñado para adaptarse a diferentes usuarios. Todos los modelos están equipados con un transductor y un gatillo doble. La versión digital está lista para usar, con una función de instalación utilizando la HMI. El modelo Smart cuenta con una red integrada, por lo que cualquier dispositivo con wifi puede iniciar sesión, configurar la herramienta y recibir datos, sin necesidad de software externo. El modelo Connected cuenta con la función adicional de conectarse al PF6000, lo que permite al usuario enviar en tiempo real al controlador o a cualquier otro sistema, incrementando el control y la trazabilidad del proceso.

Temperatura ambiente

Para optimizar el rendimiento y la vida útil de la batería, conserve la batería dentro de los intervalos de temperatura.

Temperatura de funcionamiento, carga | De +5 a +40 °C |

Temperatura de funcionamiento, descarga | De 0 a +40 °C |

Temperatura de transporte | De −20 a +40 °C |

Temperatura de almacenamiento | De +10 a +25 °C |

Coloque la batería bajo la luz solar directa.

Datos técnicos de producto

Puede encontrar los datos técnicos del producto en ServAid o en el sitio web Atlas Copco.

Visite: https://servaid.atlascopco.com o www.atlascopco.com.

Instalación

Instrucciones de instalación

Unidad auxiliar rápida (RBU, por sus siglas en inglés)

La Unidad auxiliar rápida (RBU) tiene el formato de una tarjeta SD. La RBU contiene todas las configuraciones y ajustes de la red actual. Durante la instalación y la configuración algunos parámetros se almacenan en la tarjeta. En caso de fallo, es fácil retirar la tarjeta y colocarla en una herramienta nueva y todas las funciones permanecen las mismas.

Cuando se transfiere la RBU de una herramienta a otra, la nueva herramienta se actualizará con el software en la tarjeta. Dado que existe la posibilidad de pérdida de datos durante el procedimiento de actualización, recomendamos se asegure de que la herramienta nueva ya funciona con la misma versión de software que la herramienta antigua, para minimizar el riesgo de pérdida de datos.

Esta RBU solo se puede utilizar para almacenar los datos de configuración del selector. Si vuelve a formatear la tarjeta, o manipular los datos en la tarjeta sin utilizar Tools Talk Service 2, resultará en una tarjeta inutilizable.

Tenga en cuenta que los resultados guardados asociados con la herramienta se perderán cuando se transfiera la RBU a otra herramienta.

La dirección MAC está asociada con la RBU, no con la propia herramienta. Por lo tanto, cuando se transfiera una tarjeta a una herramienta nueva, la dirección MAC de la herramienta será la dirección MAC de la RBU.

Conversión de herramienta

A la hora de convertir una herramienta (por ejemplo, cambiando la parte delantera), debe actualizar la información de la herramienta para reflejar los cambios realizados en la herramienta. Para más información consulte la guía de usuario Tools Talk Service 2 User Edition

Cuando se conecte a Tools Talk Service 2 no será necesario que cambie la información de la herramienta. Para cambiar la denominación de la herramienta para que coincida con la conversación de la herramienta, realice los mismos pasos que para la sustitución de repuestos. Utilice la denominación de la pieza nueva para actualizar la herramienta.

Dado que se ha convertido la herramienta, la información de herramienta almacenada en la herramienta ya no coincidirá con la denominación en la señal de la herramienta.

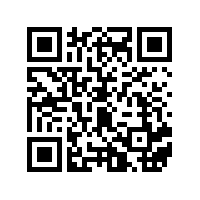

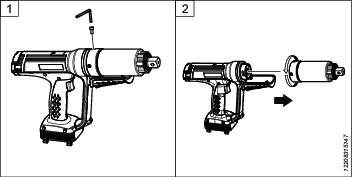

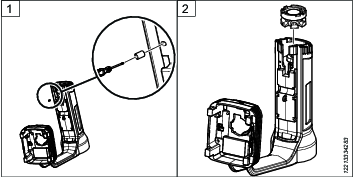

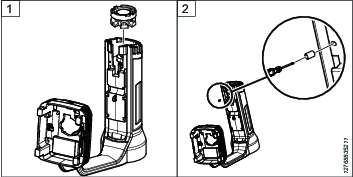

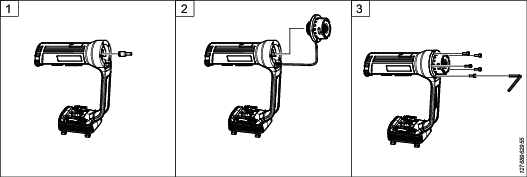

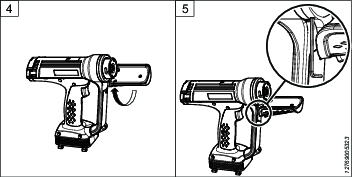

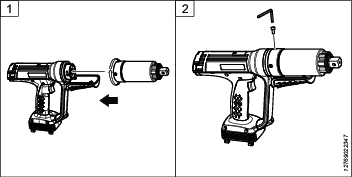

Acoplar y extraer la batería

Conecte la batería a la herramienta y asegúrese de que está bien apretada. La batería puede conectarse mirando hacia adelante o hacia atrás para obtener la mejor accesibilidad y equilibrio.

Para extraer la batería, presione el botón de la batería y sáquelo.

Configuración inicial

Configuración de la herramienta

Para configurar la herramienta, consulte el manual de configuración de Power Focus 6000 o la guía de usuario ToolsTalk Service 2 User Edition

Calibración de herramienta

Para más información sobre la calibración de herramienta para esta herramienta, consulte el manual de configuración Power Focus 6000 o la guía de usuario ToolsTalk Service 2 User Edition.

Funcionamiento

Directrices sobre ergonomía

Piense en su estación de trabajo mientras lee esta lista de directrices ergonómicas generales para identificar áreas de mejora en la postura, el emplazamiento de los componentes o el entorno de trabajo.

Realice descansos frecuentes y cambie la posición de trabajo con regularidad.

Adapte la zona de la estación de trabajo a sus necesidades y a la tarea.

Realice los ajustes para tener un alcance cómodo determinando dónde colocar las piezas y herramientas para evitar la carga estática.

Utilice equipamiento para la estación de trabajo, como mesas y sillas, adecuado para la tarea.

Evite posiciones de trabajo por encima de la altura del hombro o con sujeciones estáticas durante las operaciones de montaje.

Cuando trabaje por encima de la altura del hombro, reduzca la carga sobre los músculos estáticos reduciendo el peso de la herramienta mediante la utilización de, por ejemplo, brazos de reacción, carretes de manguera o equilibradores de carga. También puede reducir la carga en los músculos estáticos sujetando la herramienta cerca del cuerpo.

Descanse con frecuencia

Evite posturas extremas de brazos y muñecas, en particular durante operaciones que requieran un grado de fuerza.

Realice los ajustes necesarios para obtener un campo de visión adecuado que requiere un movimiento mínimo de los ojos y de la cabeza.

Utilice una iluminación adecuada para la tarea.

Seleccione la herramienta adecuada para la tarea.

Utilice equipo de protección auditiva en entornos ruidosos.

Utilice herramientas y consumibles insertados de alta calidad para minimizar la exposición a excesivos niveles de vibración.

Minimice la exposición a fuerzas de reacción.

Durante el corte:

Una rueda de corte puede bloquearse si está doblada o no está correctamente guiada. Utilice la brida correcta para la rueda de corte y evite doblar la rueda de corte durante la operación.

Durante el taladro:

El taladro puede calarse si la broca se rompe. Utilice mangos de soporte si el par máximo es demasiado elevado. La norma de seguridad ISO11148 apartado 3 recomienda el uso de un dispositivo para la absorción de un par de reacción superior a 10 Nm para herramientas con empuñadura de pistola y de 4 Nm para herramientas de caja recta.

Durante el uso de destornilladores o aprietatuercas de accionamiento directo:

Las fuerzas de reacción dependen de los ajustes de la herramienta y de las características de la unión. La fuerza y la postura determinan la cantidad de fuerza de reacción que puede tolerar un operario. Adapte el ajuste del par a la fuerza y la postura del operario y utilice un brazo o una barra de reacción si el par es demasiado elevado.

Utilice un sistema de extracción de polvo o lleve puesta una máscara protectora para la boca en entornos polvorientos.

Instrucciones de funcionamiento

Apriete

Sentido de rotación para el apriete

Gire el botón de marcha inversa o anillo de marcha inversa de la herramienta para asegurarse de que funciona en el sentido correcto.

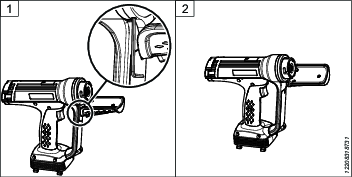

Modelos de empuñadura de pistola (con botones laterales)

Presione el interruptor de marcha inversa en el lado derecho de la herramienta para establecer el sentido en sentido horario (DER).

Presione el interruptor de marcha inversa en el lado izquierdo de la herramienta para establecer el sentido en sentido contrario al horario (IZQ).

Modelos de empuñadura de pistola (sin botones laterales)

Pulse dos veces el botón de función en la parte superior del gatillo de arranque para cambiar el sentido entre derecha (DER.) e izquierda (IZQ.).

Modelos en ángulo

Gire el anillo de marcha inversa hacia la derecha, para establecer el sentido en sentido horario (DER).

Gire el anillo de marcha inversa hacia la izquierda, para establecer el sentido en sentido contrario al horario (IZQ).

Arranque suave

La función de arranque suave facilita que el cabezal y la rosca del tornillo alcancen el nivel de ajuste. La duración del arranque suave es ajustable.

Para más información sobre el apriete, consulte el manual de configuración de Power Focus 6000.

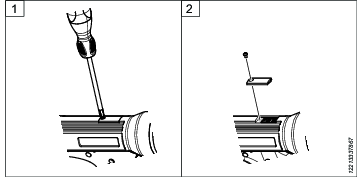

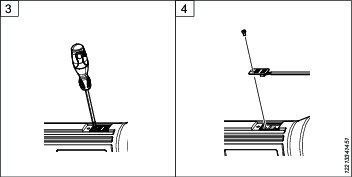

Instrucciones generales

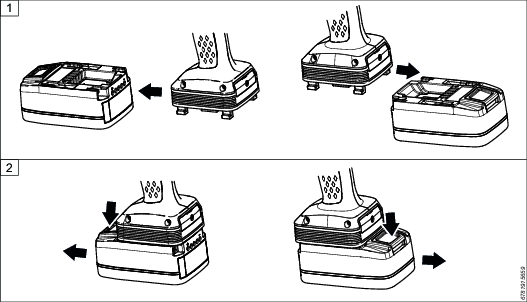

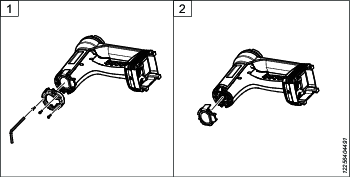

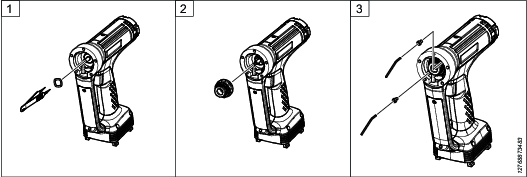

La herramienta solo se debe usar con la barra de reacción de par correspondiente, adaptada para usarla con la junta atornillada en cuestión.

Instale la barra de reacción en la herramienta e inserte el anillo de retención en la ranura para sujetar la barra de reacción en su posición.

Instale la boca en el cuadradillo de arrastre. Introduzca el pasador de bloqueo a través de la boca y del cuadradillo de arrastre según se indica en la ilustración.

Precauciones especiales

RHMI

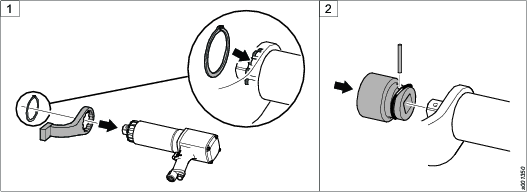

Descripción general

1 | Botón de navegación |

2 | Pantalla |

3 | Botón de confirmación

|

4 | Botón de navegación |

Menú

Resultado

Volver a la pantalla principal para mostrar los resultados de apriete.Apriete

Mostrar una lista de programas ya cargados desde Power Focus 6000 en modo producción o permitir a usuario editar un programa manual en modo campo.Lote

Configurar lote. No aplicar en herramientas -HA-D y SRB-D.Información

Activar desactivar HMI web (solo disponible para herramientas -HA, -HA-D y SRB-D en modo inteligente), mostrar información sobre batería, temperaturas, versión de software, etc.Configuración

Configurar botón de herramienta y ajustes de luz frontal.Resultados de apriete

Mostrar una lista de los últimos resultados de apriete.

Servicio

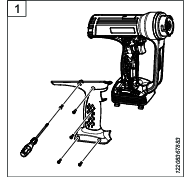

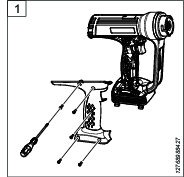

Prevención de descargas electrostáticas

Los componentes del interior del producto y el controlador son sensibles a las descargas electrostáticas. Para evitar posibles averías, asegúrese de realizar el servicio y el mantenimiento en un entorno de trabajo aprobado con respecto a descargas electrostáticas. La siguiente figura muestra un ejemplo de una estación de servicio adecuada.

Instrucciones de mantenimiento

Instrucciones de servicio

Las tareas de mantenimiento las realizará personal cualificado que tenga acceso a las instrucciones de mantenimiento y/o haya recibido formación para el mantenimiento de herramientas Tensor. Si la herramienta no funcionara correctamente, será necesario enviarla inmediatamente a revisión.

Herramienta completa

Se recomienda realizar mantenimiento preventivo y revisiones de toda la herramienta a intervalos regulares, anualmente o tras 50,000 aprietes, lo que ocurra primero.

Engranaje

Se recomienda la revisión y el mantenimiento preventivo del engranaje a intervalos regulares una vez al año o después de un máximo de 10,000 aprietes, lo que ocurra primero. Puede ser necesaria una revisión más frecuente si se utiliza la herramienta con un ciclo de uso elevado o durante periodos de apriete prolongados.

Tome grasa de cada etapa del engranaje y úntela en un papel blanco.

Compruebe la grasa, si hay virutas metálicas visibles es un signo de abrasión en la etapa de engranaje.

Limpie cuidadosamente todas las partes del engranaje

Compruebe si las piezas.

Compruebe los rodamientos de rodillos y sustituya si no están nivelados con la superficie o si están dañados.

Limpie los dientes y sustituya el conjunto de dientes y engranaje si está dañado.

Compruebe las juntas tóricas y sustituya si están agrietadas.

Añada grasa y ensamble todas las piezas.

Mantenimiento de batería auxiliar

La herramienta incluye una batería auxiliar interna. La batería auxiliar se utiliza, por ejemplo, para mantener la comunicación por radio activa durante la sustitución de la batería principal. La batería auxiliar ofrece aproximadamente 20 segundos para cambiar la batería principal antes de que la herramienta se apague.

Conecte siempre una herramienta recién fabricada a una batería principal y póngala en marcha durante dos horas para cargar la batería auxiliar.

Si utiliza versiones de software anteriores a las versiones recogidas en la tabla a continuación, sustituya la batería auxiliar al menos cada 12 meses. El procedimiento de sustitución lo debe realizar un técnico de servicio cualificado. Una batería auxiliar sustituida se debe reciclar de acuerdo con las Instrucciones de reciclaje.

Con versiones de software que coincidan con la tabla a continuación, sustituya la batería auxiliar cada tres años. El intervalo de servicio incrementado es aplicable a una batería nueva utilizada únicamente junto con las versiones de software en la siguiente tabla. Si la batería auxiliar se aproxima a los 12 meses de antigüedad, recomendamos sustituir la batería auxiliar durante la actualización al nuevo sofware.

TBP/TBP-S | SRB31 | SRB81 | IxB |

Versión 2.1.3 o posterior | Versión 1.3.15 o posterior | Versión 1.4.0 o posterior | Versión 3.10.4 o posterior |

Condiciones de almacenamiento

La vida útil de la batería auxiliar se ve perjudicada por las temperaturas extremas. Almacene la herramienta en un entorno con una temperatura ambiente entre 0 y 30 °C. No almacene repuestos de batería auxiliar.

Si se debe almacenar una herramienta recién fabricada, asegúrese de alimentarla durante al menos dos horas antes de almacenarla.

Durante el almacenamiento, asegúrese de poner en marcha la herramienta al menos cada cinco meses para recargar la batería auxiliar. La herramienta se debe poner en marcha durante al menos dos horas cada vez.

Instrucciones de lubricación

Guía de lubricación

Marca | Objetivo general | Engranaje delantero |

|---|---|---|

Almagard | LE 3751 | - |

Molycote | - | BR2 Plus |

Lubricación

Lubrique de acuerdo con la Guía de lubricación durante cada servicio.

Para más información, consulte la sección Repuestos en ServAid - https://servaid.atlascopco.com.

Instrucciones de reparación

Sustitución de repuestos

Al sustituir determinadas partes eléctricos de la herramienta, la denominación y los parámetros de la herramienta se borran de ToolsTalk Service 2 y deben volver a configurarse. Para más información, consulte la guía de usuario de ToolsTalk Service 2 User Edition.

Instrucciones de montaje/desmontaje

Desmontaje

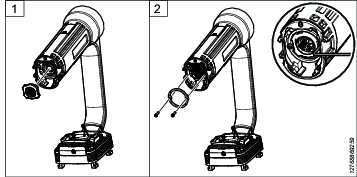

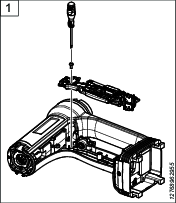

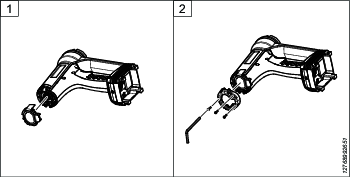

Desmontar el engranaje delantero

Retire el tornillo.

Gire el anillo de cierre y extraiga el engranaje delantero.

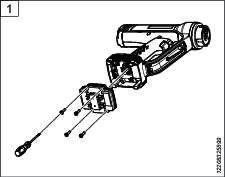

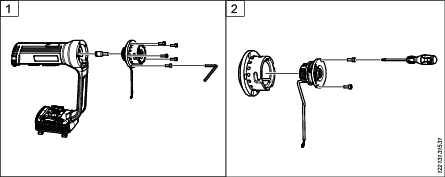

Desmontar el gatillo doble

Retire el tornillo de cierre.

Gire ligeramente el gatillo doble para mostrar el tornillo de la tapa delantera.

Retire los tornillos.

Retire la tapa y desconecte los cables.

Extraiga el gatillo doble.

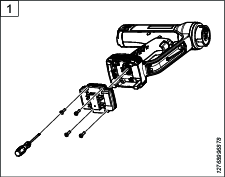

Desmontar el módulo de alimentación

Retire los tornillos y extraiga el módulo de alimentación.

Desmontar el HMI

Retire los tornillos y la tapa trasera.

Extraiga el HMI y desconecte el cable.

Desmontar la empuñadura

Retire los tornillos que sujetan la empuñadura.

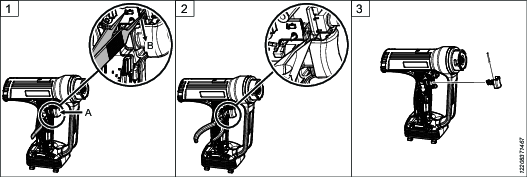

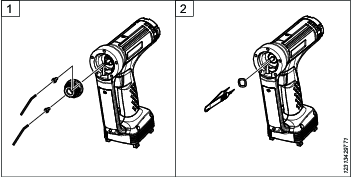

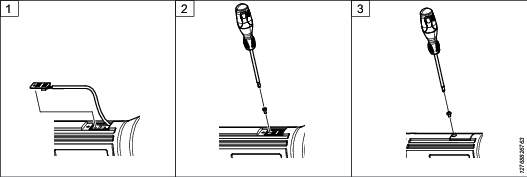

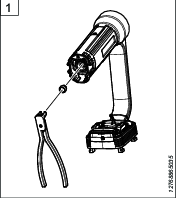

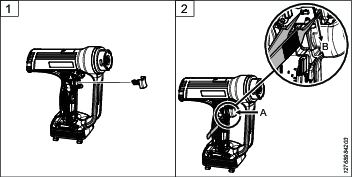

Desmontar el gatillo de inicio

Apriete ligeramente el gatillo (A) y extraiga el pasador de cierre (B) con unas pinzas.

Utilice alicates para retirar el pasador de cierre.

Retire el gatillo de inicio.

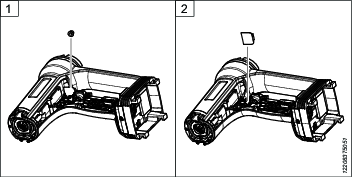

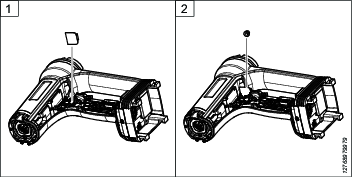

Desmontar el botón de función y del panel de configuración

Levante el botón de función por la ranura para retirarlo.

Levante el panel de configuración para retirarlo.

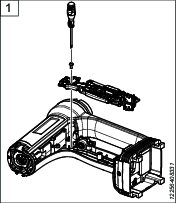

Desmontar el panel principal

Retire el tornillo para poder retirar el panel principal.

Desmontar el engranaje interno

Retire los tornillos, seguido del engranaje interno y el eje intermedio.

Retire los tornillos para poder retirar el panel de identificación de engranaje.

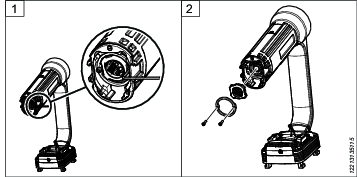

Desmontar el blindaje del cojinete delantero

Retire los tornillos para retirar el blindaje de cojinete.

Retire el muelle ondulado utilizando unas pinzas.

Desmontar el panel de conmutación

Retire los tornillos.

Retire el anillo de cierre de para retirar el panel de conmutación.

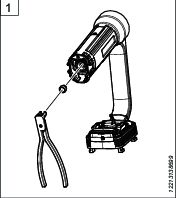

Desmontar el imán de conmutación

Utilice unos alicates 4080 1180 80 para sujetar y retirar el imán de conmutación.

Desmontar el blindaje del cojinete trasero

Retire el tornillo de cierre.

Retire el blindaje del cojinete.

Desmontar el panel accesorio

Retire el tornillo.

Retire la tapa de accesorio.

Retire el tornillo.

Extraiga el panel accesorio y desconecte el cable.

Montaje

Montar el panel accesorio

Conecte el cable e inserte el panel accesorio.

Apriete el tornillo en el panel accesorio.

Apriete el tornillo en la tapa.

Montar el cojinete trasero

Retire el blindaje del cojinete.

Apriete el tornillo de cierre.

Montar el imán de conmutación

Inserte el imán de conmutación.

Montar el panel de conmutación

Inserte el panel de conmutación.

Apriete los tornillos para apretar el anillo de cierre.

Montar el blindaje del cojinete delantero

Inserte el muelle ondulado.

Instale el blindaje del cojinete. Y pase el cable a través del canal para poder conectarlo.

Apriete los tornillos.

Montar el engranaje interno

Inserte el panel de identificación del engranaje.

Inserte el engranaje interno. Y pase el cable a través del canal.

Apriete los tornillos para apretar el engranaje interno.

Montar el panel principal

Apriete el tornillo para ajustar el panel accesorio.

Montar el botón de función y del panel de configuración

Inserte el panel de configuración y conecte el cable.

Inserte el botón de función en la ranura.

Montar el gatillo de inicio

Coloque el gatillo de inicio en la ranura.

Apriete ligeramente el gatillo (A) e inserte el pasador de cierre (B) con unos alicates.

Montar la empuñadura

Apriete los tornillos para acoplar la empuñadura.

Montar el HMI

Instale el HMI y conecte el cable.

Inserte la tapa trasera y apriete los tornillos.

Montar el módulo de alimentación

Instale el módulo de alimentación y apriete los tornillos.

Montar el gatillo doble

Instale el gatillo doble y pase el cable por el canal.

Acople los cables en la tapa delantera.

Apriete los tornillos para apretar la tapa delantera.

Gire el gatillo doble hasta la posición correcta.

Apriete el tornillo de cierre del gatillo.

Montar el engranaje delantero

Instale el engranaje delantero y gire el anillo de cierre hasta la posición correcta.

Apriete el tornillo.

Actualizar el software de la herramienta

Para más información sobre la actualización del software de la herramienta, consulte la guía de usuario ToolsTalk Service 2 User Edition > Copiar el firmware.

Para evitar daños en la herramienta:

Asegúrese de que la batería esté completamente cargada a la hora de realizar una actualización de software.

No retire la batería de la herramienta mientras la actualización de software esté en curso.

No retire la tarjeta de memoria de la herramienta mientras la actualización de software esté en curso.

Solución de problemas

Sobrecalentamiento de la herramienta

La herramienta puede soportar cualquier trabajo normal en línea que el operario realice con los ajustes adecuados.

La temperatura de la herramienta puede verse influenciada por los parámetros siguientes:

tiempos de ciclo breves

par superior al nominal

velocidad demasiado baja

par predominante demasiado elevado

juntas muy blandas

temperatura ambiente

Códigos de error

Formato de error: E<Error Group>-<ErrorCode>

El código de error es únicamente para uso interno.

Si el error no se resuelve, contacte con el representante Atlas Copco.

Grupo de error | Categoría de error | Indicaciones de servicio |

|---|---|---|

none | item | none |

00 | Error al actualizar el SW de la herramienta | Problema de actualización SW. Intente conectar la herramienta a TTS2. Podría aportar más información. |

01 | Error de SW general | Problema de software general. Actualizar al software más reciente. |

02 | Error de SW general | Problema de software general. Actualizar al software más reciente. |

03 | Error de luz frontal | Problema de luz frontal. Compruebe el cable y/o sustituya la placa. |

04 | Error HMI herramienta | Error HMI herramienta. 1. Actualice el software mediante FFU-flag. 2. Compruebe el cable. |

05 | Error de SW general | Problema de control de motor. 1. Compruebe la conexión placa principal (MB) - placa de control de motor (MCB). 2. Actualizar al software más reciente. |

06 | Error memoria de herramienta | Problema de memoria de parámetro. Intente conectar la herramienta a TTS2 para restablecer los parámetros de fábrica. |

07 | Error de ajuste de motor. | Problema de ajuste de motor. 1. Actualizar al software más reciente. 2. Intente realizar pruebas en TTS2. 3. Compruebe que la placa de conmutación en la parte trasera de la herramienta esté montada correctamente. Un posible problema es que no haya encajado correctamente en su sitio. |

08 | Error de SW general | Problema de parámetro. Intente conectar la herramienta a TTS2 para restablecer los parámetros de fábrica. |

09 | Error de SW general | Problema de radio. 1. Compruebe el cable. 2. Compruebe el cable de antena de la herramienta. 3. Actualice el software mediante FFU-flag. |

10 | Error al actualizar el SW de radio | Problema de actualización SW radio. 1. Compruebe el cable. 2. Compruebe el cable de antena de la herramienta. 3. Actualice el software mediante FFU-flag. |

11 | Error de SW general | Problema de radio. 1. Compruebe el cable. 2. Compruebe el cable de antena de la herramienta. 3. Actualice el software mediante FFU-flag. |

12 | Error de SW general | Problema de Bluetooth de radio. 1. Compruebe el cable al módulo de radio. 2. Actualice el software mediante FFU-flag. |

13 | Error de SW general | Problema wifi de radio. 1. Compruebe el cable del módulo de radio. 2. Actualice el software mediante FFU-flag. |

14 | Error de SW general | Problema de configuación de smart web. 1. Compruebe el cable del módulo de radio. 2. Actualice el software mediante FFU-flag. |

15 | Error de HW RBU | Problema IAM. Intente restablecer las sumas de comprobación de la tarjeta SD en TTS2. |

16 | Error de HW RBU | Problema IAM. Intente restablecer las sumas de comprobación de la tarjeta SD en TTS2. |

17 | Error de SW general | Problema de memoria de parámetro. Intente conectar la herramienta a TTS2 para restablecer los parámetros de fábrica. |

18 | Error de HW general | Indicador de problema en la placa. |

19 | Error de SW general | Problema de software general. Actualizar al software más reciente. |

20 | Error de SW general | Problema de comunicación interna. Compruebe la conexión placa principal - placa de control de motor. |

21 | Error de SW general | Problema de comunicación interna. Compruebe la conexión placa principal - placa de control de motor. |

22 | Error de SW general | Problema de software general. Actualizar al software más reciente. |

23 | Error de batería auxiliar | Problema de batería auxiliar. Compruebe la conexión de la batería auxiliar. |

24 | Error de SW general | Problema de software general. Actualizar al software más reciente. |

25 | Error al actualizar la placa de control de motor | Problema de actualización de software de la placa de control de motor (MCB). 1. Compruebe la conexión MCB. 2. Actualizar al software más reciente. |

26 | Error de SW general | Error de comunicación de la placa de control de motor. 1. Compruebe la conexión MCB. 2. Actualizar al software más reciente. |

27 | Error de SW general | Problema de software o hardware general. |

28 | Error de suministro eléctrico | Problema de suministro eléctrico general. |

29 | Error de SW general | Problema de identificación de dispositivo de herramienta. Conectar a TTS2 podría ayudarle a reescribir la identidad de la herramienta. |

30 | Error de SW general | Problema de identificación de dispositivo de herramienta Conectar a TTS2 podría ayudarle a reescribir la identidad de la herramienta. |

31 | Error de SW general | Problema del transductor de par. Compruebe el transductor de par y el cable. |

32 | Error de apriete general | Error de apriete general. |

33 | Error de gatillo de herramienta | Problema de gatillo de herramienta. 1. Realice una prueba del gatillo en TTS2. 2. Compruebe que el gatillo no esté roto. 3. Sustituya el panel principal. |

34 | Error de SW general | Problema de trayectoria de apriete. |

35 | Error de SW general | Problema de trayectoria de apriete. |

36 | Error de HW general | Problema con hardware o conexión entre placas MB/MCB. 1. Compruebe la conexión mecánica. 2. Sustituya MB y/o MCB |

37 | Error de botón de función | Problema al cambiar el sentido de la herramienta. 1. Pruebe el botón de función en TTS2. 2. Actualice el SW a la versión más reciente. |

38 | Error de HW general | Problema del transductor de par. Compruebe el transductor de par y el cable. |

39 | Error de HW general | Problema de HW general. |

40 | Error de HW general | Problema de HW general. Intente sustituir la MB. |

41 | Error al actualizar el SW de la herramienta | Problema de actualización SW. Intentar conectar la herramienta a TTS2 podría aportar más información. |

42 | Error al actualizar el SW de la herramienta | Problema de actualización SW. Intentar conectar la herramienta a TTS2 podría aportar más información. |

43 | Error de HW general | Indicador de problema en la placa. <SRB HA does not use the indicator board> |

44 | Error de HW general | Problema de segundo gatillo. 1. Compruebe el cable y la placa del segundo gatillo. 2. Desconecte la placa Gear ID de la placa de luz. 3. Sustituya la placa de la luz delantera. |

45 | Error de lectura de config herramienta SRB HA | Problema de memoria de parámetro. Intente conectar la herramienta a TTS2 para restablecer los parámetros de fábrica. |

46 | Error de SW general | Problema de resultado SRB HA - Smart. 1. Intente eliminar "RESULT.CSV" de la IAM en la carpeta HA. 2. Actualizar el software. |

47 | Error de SW general | Problema de programa SRB HA - Smart. 1. Actualice al software de herramienta más reciente. 2. Restablezca los ajustes de fábrica en TTS2. |

48 | Error de SW general | Problema Set&Go o de programa SRB HA - Smart. 1. Actualice al software de herramienta más reciente. 2. Restablezca los ajustes de fábrica en TTS2. |

49 | Error de SW general | Problema de software general. Actualizar al software más reciente. |

50 | Error de HW general | Problema tarjeta SD IAM. |

51 | Error de SW general | Problema de software general. Actualizar al software más reciente. |

52 | Error de SW general | Problema de memoria de parámetro. Intente conectar la herramienta a TTS2 para restablecer los parámetros de fábrica. |

53 | Error de configuración de boca abierta | Problema de configuración de boca abierta <SRB HA does not support this feature> |

54 | Error de SW general | Problema de HW general. |

55 | Error de HW luz frontal | Problema de luz frontal. 1. Compruebe el cable y/o sustituya la placa. 2. Actualizar al software más reciente. |

56 | Error de pulsador | Error de botón de función. Realice una prueba del botón de función en TTS2. Sustituya la placa y el cable del botón. |

57 | Error de SW general | Error de entrada HW. Intente sustituir la placa principal. |

58 | Error de SW general | Error de entrada HW. Intente sustituir la placa principal. |

59 | Error de SW general | Problemas configurando el módulo de radio en modo de punto de acceso. |

60 | Error al actualizar el SW de la placa de indicador | Indicador de problema en la placa. <SRB HA does not use the indicator board> |

61 | Error de SW general | Problema de comunicación de luz frontal. Compruebe el cable y la placa de la luz frontal. |

62 | Error de HW RBU | Problema tarjeta SD IAM. |

63 | Error de HW general | Error FPGA de placa principal. 1. Intente actualizar al software más reciente. 2. Sustituya el panel principal. |

64 | Error de HW general | Problema de actualización FPGA de placa principal. 1. Intente actualizar al software más reciente con FFU-flag. 2. Sustituya el panel principal. |

65 | Error de HW general | Problema de memoria de parámetro. Intente conectar la herramienta a TTS2 para restablecer los parámetros de fábrica. |

66 | Error de SW general | Problema de comunicación interna. Relacionado con comunicación radio o TTS2. |

67 | Error de SW general | Problema de comunicación interna. Relacionado con comunicación radio o TTS2. |

68 | Error de SW general | Problema de comunicación interna. Relacionado con comunicación radio o TTS2. |

69 | Error de SW general | Problema de SW general. |

70 | Error de SW general | Problema de SW/HW general. |

71 | Error de SW general | Problema de SW/HW general. |

72 | Error de SW general | Problema de SW general. |

73 | Error de actualización de software | Problema de actualización SW general. |

74 | FH_ECG_ToolsTalkServices2Test | Problema con pruebas activadas TTS2. |

Reciclaje

Normativas medioambientales

Cuando un producto ha sido utilizado debe reciclarse adecuadamente. Desmonte el producto y recicle los componentes de acuerdo con la legislación local.

Las baterías deberán depositarse en su organización de recuperación de baterías nacional.

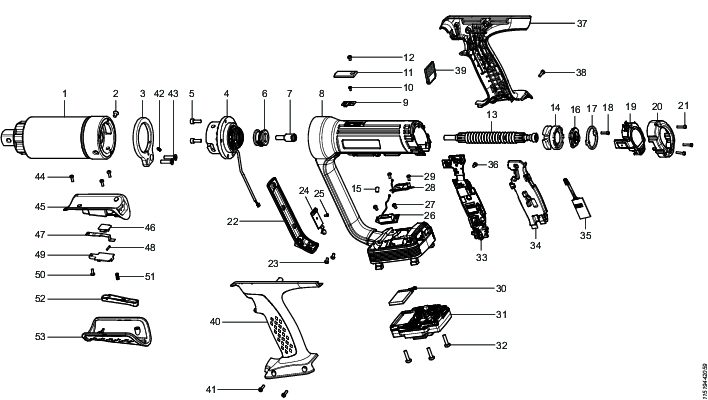

Información para el reciclaje

Pos. | Pieza | Nota | Reciclar como |

|---|---|---|---|

1 | Engranaje delantero |

| Metal, acero |

2 | Tornillo | Metal, acero | |

3 | Placa de montaje | Metal, aluminio | |

4 | Engranaje interno | Metal, acero | |

5 | Tornillo | 5 uds | Metal, acero |

6 | Transductor | Electrónica | |

7 | Eje intermedio | Metal, acero | |

8 | Bastidor de motor y estátor | Metal, aluminio y acero | |

9 | Panel accesorio | Electrónica | |

10 | Tornillo | Metal, acero | |

11 | Tapa accesorio | Metal, aluminio | |

12 | Tornillo | Metal, acero | |

13 | Rotor | Metal, neodimio | |

14 | Pantalla de rodamiento trasero | Metal, aluminio | |

15 | Tornillo | Metal, acero | |

16 | Panel de conmutación | Electrónica | |

17 | Anillo de retención | Metal, aluminio | |

18 | Tornillo | 2 uds | Metal, acero |

19 | HMI completo | Electrónica | |

20 | Cubierta trasera | Metal, aluminio | |

21 | Tornillo | 3 uds | Metal, acero |

22 | Tapa delantera | Metal, aluminio | |

23 | Tornillo | 3 uds | Metal, acero |

24 | Panel luz frontal | Electrónica | |

25 | Tornillo | Metal, acero | |

26 | Antena | Electrónica | |

27 | Tornillo | 2 uds | Metal, acero |

28 | Antena | Electrónica | |

29 | Tornillo | 2 uds | Metal, acero |

30 | Batería auxiliar | Batería, ion litio | |

31 | Módulo de alimentación | Electrónica | |

32 | Tornillo | 4 uds | Metal, acero |

33 | Módulo de placa principal | Electrónica | |

34 | Goma soporte de la placa principal | Goma, PUR | |

35 | Módulo de radio | Electrónica | |

36 | Tornillo | Metal, acero | |

37 | Derecha de empuñadura | Plástico, otros, PA | |

38 | Tornillo | 5 uds | Metal, acero |

39 | Panel de configuración | Electrónica | |

40 | Izquierda de empuñadura | Plástico, otros, PA | |

41 | Tornillo | 2 uds | Metal, acero |

42 | Tornillo | Metal, acero | |

43 | Tornillo | 2 uds | Metal, acero |

44 | Tornillo | 3 uds | Metal, acero |

45 | Base de gatillo doble | Metal, zinc | |

46 | Selector | Electrónica | |

47 | Muelle | Metal, acero | |

48 | Patilla | Metal, acero | |

49 | Soporte de gatillo | Metal, acero | |

50 | Tornillo | Metal, acero | |

51 | Muelle | Metal, acero | |

52 | Gatillo | Metal, acero | |

53 | Empuñadura de gatillo doble | Plástico, otros, PA |