ETV STR31-10-10

Electric angle nutrunner

Información de producto

Información general

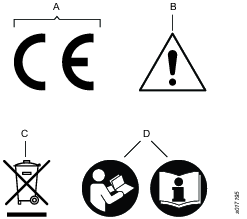

Símbolos en la herramienta

Los símbolos de la herramienta tienen los significados siguientes:

A | La Directiva 2006/42/CE sobre Maquinaria especifica los requisitos esenciales sobre salud y seguridad que el producto debe cumplir para que el fabricante puede incorporar la marca CE. |

B | Tenga precaución cuando utilice el dispositivo. |

C | El símbolo indica los componentes del producto que deben manejarse según la Directiva WEEE. |

D | Lea el folleto/manual de instrucciones antes de comenzar a trabajar o antes de utilizar el equipamiento o la maquinaria. |

Palabras de las señales de seguridad

Las palabras de las señales de seguridad Peligro, Advertencia, Precaución y Aviso tienen los siguientes significados:

PELIGRO | PELIGRO indica una situación de riesgo cuyo resultado, en caso de no evitarse, será la muerte o lesiones personales de gravedad. |

ADVERTENCIA | ADVERTENCIA indica una situación de riesgo cuyo resultado, en caso de no evitarse, podría ser la muerte o lesiones personales de gravedad. |

PRECAUCIÓN | PRECAUCIÓN, utilizada con el símbolo de alerta de seguridad, indica una situación de riesgo cuyo resultado, si no se evita, podrían ser lesiones menores o leves. |

AVISO | AVISO se utiliza para indicar prácticas que no están relacionadas con lesiones personales. |

Garantía

La garantía del producto finaliza 12 meses después de usar el producto por primera vez y, en cualquier caso, se terminará como muy tarde 13 meses después de la entrega.

El desgaste y deterioro normales de las piezas no están cubiertos por la garantía.

El desgaste normal es aquel que requiere la sustitución de una pieza u otro ajuste/revisión durante el mantenimiento estándar de la herramienta para ese periodo (expresado en tiempo, horas de funcionamiento o de forma similar).

La garantía del producto se basa en un uso, mantenimiento y reparación adecuados de la herramienta y sus componentes.

El daño que sufran las piezas a consecuencia de un mantenimiento inadecuado o realizado por técnicos que no sean Atlas Copco o sus Socios de servicio certificados durante el periodo de garantía no está cubierto por la garantía.

Para evitar los daños o la destrucción de las piezas de la herramienta, someta la herramienta a las operaciones de servicio que establece el plan recomendado de mantenimiento y siga las instrucciones adecuadas.

Las reparaciones de garantía solo se realizan en los talleres de Atlas Copco o por sus Socios de servicio certificados.

Atlas Copco ofrece una garantía ampliada y un mantenimiento preventivo de vanguardia a través de sus contratos ToolCover. Para obtener más información, póngase en contacto con su representante de Servicio local.

Para los motores eléctricos:

La garantía solo se aplicará si el motor eléctrico no se ha abierto.

ServAid

ServAid es un portal que se actualiza continuamente y contiene información técnica, como:

Información sobre regulaciones y seguridad

Datos técnicos

Instrucciones de instalación, operación y servicio

Listas de repuestos

Accesorios

Planos de dimensiones

Visite: https://servaid.atlascopco.com.

Para obtener más información, póngase en contacto con su representante de Servicio local Atlas Copco.

Sitio de Internet

Puede encontrar información relacionada con nuestros productos, accesorios, piezas de repuesto y material impreso en el sitio web Atlas Copco.

Visite: www.atlascopco.com.

Hojas de datos de seguridad de MSDS/SDS

Las fichas de datos de seguridad describen los productos químicos vendidos por Atlas Copco.

Consulte el sitio web de Atlas Copco para más información www.atlascopco.com/sds.

Vídeo de seguridad de producto para aprietatuercas

Obtenga más información sobre las características de seguridad de los aprietatuercas Atlas Copco y sobre las medidas que debe tomar el operario para disfrutar de un uso seguro. Pulse el enlace o escanee el siguiente código QR para ver el vídeo:

https://www.youtube.com/watch?v=FAh6yttvUpw

País de origen

Para el país de origen, consulte la información en la etiqueta del producto.

Planos de dimensiones

Puede encontrar planos de dimensiones en el archivo de planos de dimensiones o en ServAid.

Visite: http://webbox.atlascopco.com/webbox/dimdrw o https://servaid.atlascopco.com.

Descripción general

El sistema tensor

El sistema Tensor está compuesto por una gama de herramientas de apriete equipadas con motores eléctricos sin escobillas y diferentes unidades de accionamiento.

Los motores están disponibles en distintos tamaños. Todas las herramientas están protegidas contra el sobrecalentamiento del motor. El sistema de protección eléctrica está basado en un disyuntor de fuga a tierra, Protector de conexión a tierra (EFP). El EFP detecta pequeñas fugas de corriente (30mA) y, si se producen fugas, el motor se apaga (30ms). La alteración, intervención o apertura del sistema de protección anularán la garantía y cualquier obligación de Atlas Copco. La localización de averías y la puesta en marcha posterior la efectuará únicamente personal autorizado. Pulse el disparador para controlar regularmente el funcionamiento del EFP. El EFP debe desconectarse del mismo modo.

Datos técnicos de producto

Puede encontrar los datos técnicos del producto en ServAid o en el sitio web Atlas Copco.

Visite: https://servaid.atlascopco.com o www.atlascopco.com.

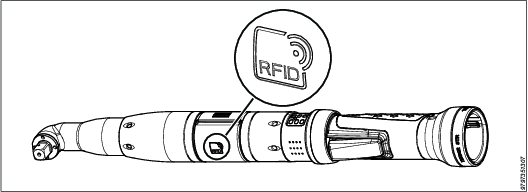

Chip RFID

Se ha integrado en la herramienta un chip RFID que almacena información sobre el producto. El chip se encuentran en el motor de la herramienta. Con un lector RFID es posible leer y escribir información en el chip.

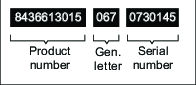

Memoria EPC

Número de producto, letra de generación y número de serie de la herramienta se almacenan en la memoria EPC del chip RFID. La información se presenta como una cadena de 20 caracteres.

Ejemplo

Cadena almacenada en memoria EPC: 84366130150670730145

La cadena reserva tres caracteres para la letra de generación, presentada en formato ASCII. Dado que los códigos ASCII de las letras de generación solo utilizan dos caracteres, siempre se añade un «0» delante del código ASCII.

La tabla a continuación muestra las letras de generación con los códigos ASCII correspondientes.

Letra de | Código | Letra de | Código |

A | 65 | N | 78 |

B | 66 | O | 79 |

C | 67 | P | 80 |

D | 68 | Q | 81 |

E | 69 | R | 82 |

F | 70 | S | 83 |

G | 71 | T | 84 |

H | 72 | U | 85 |

I | 73 | V | 86 |

J | 74 | W | 87 |

K | 75 | X | 88 |

L | 76 | Y | 89 |

M | 77 | Z | 90 |

La memoria EPC es compatible con la escritura lo cual permite reprogramar la información del chip en casos donde el motor de una herramienta se deba volver a utilizar en otra herramienta.

Memoria de usuario

Aparte de la información de herramienta en la memoria EPC, el chip RFID también contiene un memoria de usuario de 512 bit, disponible para que el cliente añada cualquier información adicional.

Use un Lector UHF RFID Reader para leer y escribir en el chip RFID.

Especificaciones técnicas

Características de rendimiento

Rango de lectura (en mano)* | Hasta 5 ft (1,5 m) |

Rango de lectura (fijo)* | Hasta 6,6 ft (2 m) |

*Rendimiento basado en metodologías de pruebas estándar que pueden variar dependiendo en los factores ambientales y la potencia de salida del lector.

Especificaciones funcionales

Protocolo RF | EPC global Class 1 Gen2 |

Frecuencia | 902-928 (EE. UU.) ; 865-868 (EU) |

Memoria* | 96-EPC bits, TID única 64 bit, Memoria de usuario 512 bit |

*EPC y Memoria de usuario se pueden reprogramar, proteger mediante contraseña o bloquear permanentemente. TID está bloqueada y es única en el punto de fabricación.

Cumplimiento normativo

RoHS | Directive EU 2011/65/EU |

CE | Sí |

Descripción general del servicio

Recomendaciones de servicio

Es recomendable realizar periódicamente operaciones de mantenimiento preventivo. Consulte la información detallada sobre el mantenimiento preventivo. Si el producto no funciona adecuadamente, deje de utilizarlo e inspecciónelo.

Si no dispone de información detallada sobre el mantenimiento preventivo, siga estas pautas generales:

Limpie adecuadamente los componentes apropiados

Sustituya cualquier componente defectuoso o desgastado

Instalación

Requisitos para la instalación

Pantalla de la herramienta

La pantalla de la herramienta se enciende desde el controlador.

En Power Focus 4000:

Pulse el botón Prog.

Utilice los botones de navegación para seguir la ruta > Herramienta > Configuración > Bus de accesorios > Bus ST > Modo

Función de desemboque

Se recomienda utilizar la función de desemboque en todas las herramientas ETP ST101. Cuando la función está activada, la boca gira hacia atrás 3º después de finalizar el apriete. Su finalidad es reducir la tensión en el brazo de reacción y facilitar la extracción de la herramienta.

La función de desemboque se enciende desde el controlador.

En Power Focus 4000:

-

Pulse el botón Prog.

-

Utilice los botones de navegación para seguir la ruta > Pset > Programación+ > Opciones > Desemboque > Modo activado

Conexión de la herramienta

La herramienta debe, a través de su unidad de accionamiento Power Focus, conectarse a la red con una tensión monofásica de 230V/50Hz o bien, de 115V/ 60Hz. Consulte las instrucciones de su unidad de accionamiento Power Focus.

Conexión a tierra

Si la herramienta se fija a un dispositivo de mano o guiado a mano, el dispositivo debería estar conectado a la unidad mediante un cable de conexión a tierra independiente de 2,5 mm2 .

Instrucciones de instalación

Instalación

La herramienta debe conectarse a la red, a una tensión monofásica de 230 V/50 Hz o bien, de 115V/ 60 Hz, a través de su unidad de accionamiento/POWER FOCUS correcta. Si desea obtener más información, consulte las instrucciones de la unidad de accionamiento/POWER FOCUS.

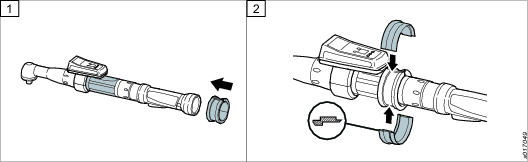

Instalación del cable de la herramienta:

Compruebe y asegúrese de que el tipo de cable es correcto.

Alinee el conector de cable con las dos cabezas de posición asimétrica en el conector para que encajen en las ranuras del mango de la herramienta.

Apriete la contratuerca.

Para comprobar y asegurarse de que la conexión es correcta, tire del conector del cable y gírelo (no debe moverse).

La herramienta lleva incorporado un chip electrónico de memoria que transmitirá el valor de calibración del transductor de par y los impulsos de ángulo a la unidad de accionamiento/POWER FOCUS. Los cambios que se realicen en estos valores en la unidad POWER FOCUS cuando la herramienta esté conectada se almacenarán en la memoria.

Instalación del cable de la herramienta

-

Asegúrese de que el cable de la herramienta sea el adecuado.

-

Alinee el conector de cable con las dos cabezas de posición asimétrica en el conector para que encajen en las ranuras del mango de la herramienta.

-

Apretar la contratuerca.

-

Asegúrese de que la conexión sea correcta, tirando, empujando y girando el conector del cable (no debería moverse).

La herramienta lleva incorporado un chip electrónico de memoria que transmitirá el valor de calibración del transductor de par y los impulsos de ángulo a la unidad de accionamiento/POWER FOCUS. Los cambios que se realicen en estos valores en la unidad POWER FOCUS cuando la herramienta esté conectada se almacenarán en la memoria.

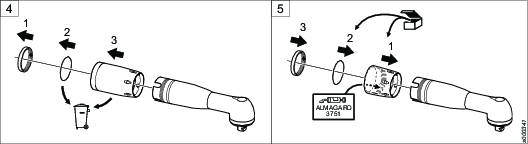

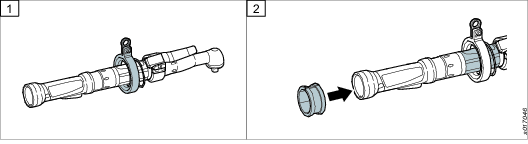

Instalación de accesorios

El desmontaje de la herramienta y/o del accesorio sólo debe realizarlo el personal de mantenimiento cualificado.

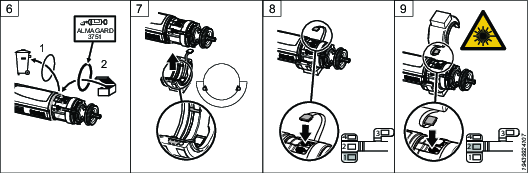

Este dispositivo emite láser CDRH/CEI clase 2 y luz CEI clase 1M. No mire fijamente a la luz.

Antes del desmontaje, asegúrese de que la herramienta está desconectada del cable.

Herramientas necesarias:

Llave regulable

Atornillador

Coloque la parte delantera en una mordaza de sujeción (de un tamaño adecuado) y sujete ésta en un tornillo de banco.

Afloje la tuerca ciega delantera utilizando una llave regulable. Retire la herramienta del tornillo de banco.

Extraiga cuidadosamente el engranaje angular de la herramienta.

Extraiga las siguientes piezas de la carcasa del engranaje angular:

el anillo de bloqueo (guardar para uso posterior)

la arandela de sellado (desechar)

la tuerca ciega delantera (desechar)

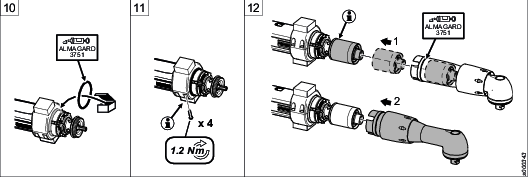

Monte las siguientes piezas en la carcasa del engranaje angular:

nueva tuerca ciega delantera. Aplique una capa fina de grasa en el interior de la tuerca ciega.

nueva arandela de sellado

anillo de bloqueo

Sustituya la junta tórica de la carcasa del motor por otra junta tórica con el mismo diámetro pero de mayor grosor. Aplique una fina capa de grasa en la junta tórica y en la sección inferior de la carcasa del motor.

Coloque la herramienta en el medio anillo que tiene dos pasadores en el interior. Cuando el medio anillo esté colocado en su posición correcta, los pasadores se introducirán en las ranuras de la carcasa del motor y evitarán que el medio anillo gire.

Conecte el cable flexible al puerto del bus marcado con 1.

Conecte el cable flexible del medio anillo superior al puerto del bus marcado con 2 y una los dos medios anillos.

Coloque una junta tórica en la ranura delante de los medios anillos. Aplique una capa fina de grasa en la junta tórica.

Apriete los dos medios anillos con 4 tornillos utilizando un destornillador.

Asegúrese de que el sellante del extremo de los medios anillos sella firmemente.

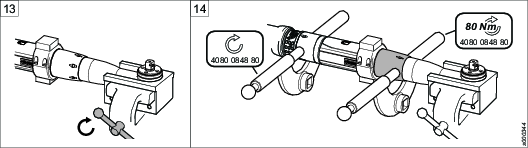

Extraiga el engranaje planetario de la carcasa del engranaje. Presione el engranaje planetario para encajarlo completamente en el eje.

Asegúrese de colocar la rueda del engranaje en la posición correcta.

Vuelva a colocar el engranaje en su posición. Aplique una capa fina de grasa en la arandela de estanqueidad.

Coloque la parte delantera en la mordaza de sujeción y sujete ésta en un tornillo de banco.

Apriete la tuerca ciega delantera utilizando llaves regulables.

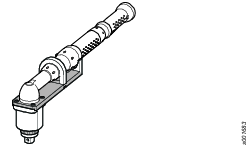

Dispositivos para modelos de ángulo Tensor.

Atlas Copco suministra varios dispositivos independientes para los modelos de ángulo Tensor.

-

Asegúrese de que los accesorios, como los escáneres de códigos de barras y los distintos tipos de selectores, no interfieren con los dispositivos.

Los números de pedido de todos los dispositivos ya preparados pueden encontrarse en http://servaidweb.atlascopco.com:

Seleccionar accesorios de herramientas.

Introduzca el número de producto o el nombre de la herramienta.

Pulse Buscar.

Es posible que haya más soluciones disponibles en fechas posteriores.

Dispositivos suministrados por Atlas Copco

Extensión para montaje

La extensión para montaje se instala directamente en la herramienta entre el cabezal angulado y la caja de engranajes.

Atlas Copco recomienda esta solución.

Este dispositivo puede utilizarse en todos los modelos Tensor STB/ST/STR/ES61, independientemente del tamaño.

Para instalar el dispositivo en la herramienta, la parte delantera de ésta debe desmontarse y después volverse a montar. Se necesita una tuerca de fijación delantera extra.

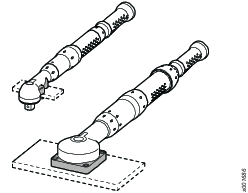

Placa de reacción

La placa de reacción permite los cambios de posición de la barra de reacción para distintas aplicaciones.

Este dispositivo puede utilizarse en todos los modelos Tensor STB/ST/STR/ES61, independientemente del tamaño.

Soporte de la herramienta en ángulo

El soporte de la herramienta ha sido desarrollado principalmente para adaptarse a los brazos de reacción Atlas Copco. Puede montarse de varias formas, dependiendo de la aplicación.

Este dispositivo puede utilizarse en todos los modelos Tensor ST/STR, independientemente del tamaño.

Soporte de herramienta universal (< 50 Nm)

El soporte de herramienta universal es adecuado para todos los modelos SL/SR.

Equipamiento de montaje desarrollado por el cliente

Las pautas difieren dependiendo de las gamas de par independientes de las herramientas y de si la herramienta está equipada con un multiplicador de par.

¡Nunca coloque una abrazadera sujetando el dispositivo en la superficie que cubre el transductor de par!

Evite las cargas de puntos.

La carga de sujeción no debe superar los 2 kN.

No hay restricciones para lo siguiente:

Materiales utilizados para las abrazaderas

Disposición de cojinetes o conexiones giratorias para el dispositivo

Grosor total de la abrazadera

Para todas las herramientas equipadas con un multiplicador de par

En primer lugar, coloque el dispositivo sobre la chaveta en la punta del multiplicador.

Si no es posible, el dispositivo deberá colocarse en el multiplicador o en la placa de montaje. Esto se debe a que la herramienta no está dimensionada para el elevado par que el multiplicador puede generar.

Para par menor que 100 Nm

-

La zona de sujeción debe ser tan grande como sea posible

Evite realizar la sujeción en el cabezal angulado y la tuerca ciega.

Equipamiento STB/ST/ES/SL/SR:

Coloque la abrazadera alrededor del motor.

Sujete la herramienta por los laterales.

Equipos STR:

Preferiblemente, seleccione una solución suministrada por Atlas Copco.

Si no es posible, coloque la abrazadera alrededor del motor. Cubra el interior de la abrazadera utilizando un paño de goma para proteger las placas de marcado y las cubiertas de plástico del motor.

Sujete la parte superior e inferior de la herramienta.

Mantenga la carga de sujeción al mínimo posible.

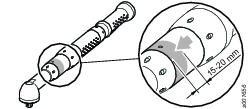

Para par entre 100 y 200 Nm

Equipos ST/STR principalmente:

Coloque la abrazadera que sujeta el equipo alrededor de la caja de engranajes.

La abrazadera debe colocarse lo más cerca posible de la tuerca delantera de la herramienta.

El ancho de la abrazadera debe ser de entre 15 y 20 mm.

Equipo ES principalmente:

-

Coloque la abrazadera alrededor del motor.

Para par superior a 200 Nm

Atlas Copco recomienda que los orificios de la parte delantera de la herramienta se utilicen para el dispositivo.

Si no es posible, coloque las abrazaderas más atrás en la herramienta.

Para herramientas inferiores a 300 Nm, coloque la abrazadera en la caja de engranajes.

Si no es posible, coloque la abrazadera en el motor.

Para herramientas a partir de 300 Nm, utilice una abrazadera alrededor de la caja de engranajes y otra alrededor del motor.

Asegúrese de que los ejes centrales de las dos abrazaderas están alineados.

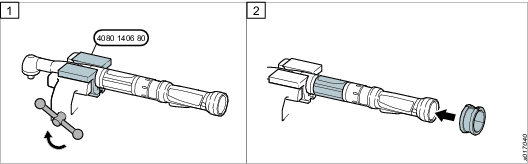

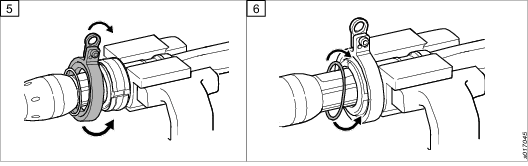

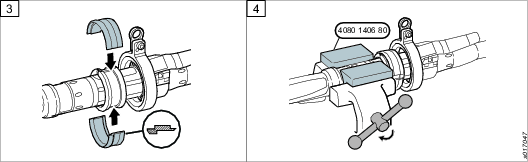

Montaje de la horquilla de suspensión orientable

Herramientas y material necesarios

Herramienta de montaje/desmontaje 4080 1406 80

Mordaza

Alicates para anillos de seguridad

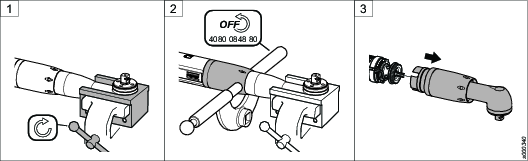

Herramientas hasta 50 Nm

Sujete la herramienta utilizando un tornillo de banco y la herramienta de montaje/desmontaje.

Coloque la tapa de goma sobre la tapa del motor cerca de la herramienta de montaje/desmontaje.

Coloque los anillos de sujeción en la tapa de goma.

Monte el anillo de la horquilla en la herramienta y presione sobre los anillos de sujeción.

Fije el anillo de la horquilla con un anillo de seguridad en la ranura de los anillos de sujeción.

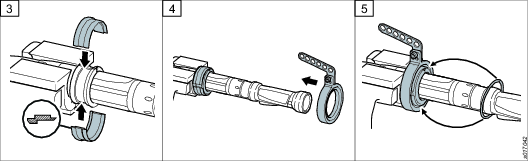

Herramientas a partir de 50 Nm

Enrosque el anillo de seguridad y el anillo de la horquilla en la herramienta.

Coloque la tapa de goma en la tapa del motor de la herramienta.

Coloque los anillos de sujeción en la tapa de goma.

Sujete la herramienta utilizando un tornillo de banco y la herramienta de montaje/desmontaje contra la tapa de goma.

Coloque el anillo de la horquilla a presión en los anillos de sujeción.

Fije el anillo de la horquilla con un anillo de seguridad en la ranura de los anillos de sujeción.

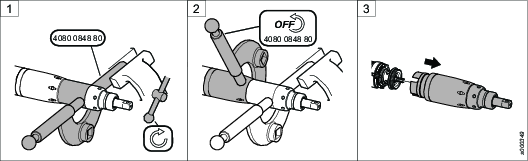

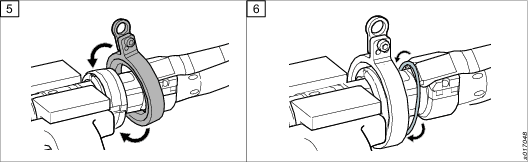

Herramientas con accesorios

Enrosque el anillo de seguridad y el anillo de la horquilla en la herramienta.

Coloque la tapa de goma en la tapa del motor.

Coloque los anillos de sujeción en la tapa de goma.

Sujete la herramienta utilizando un tornillo de banco y la herramienta de montaje/desmontaje contra la tapa de goma.

Coloque el anillo de la horquilla a presión en los anillos de sujeción.

Fije el anillo de la horquilla con un anillo de seguridad en la ranura de los anillos de sujeción.

Herramientas con accesorio de escaneo

Coloque la tapa de goma en la tapa del motor de la herramienta.

Coloque los anillos de sujeción en la tapa de goma.

Monte el anillo de la horquilla en la herramienta y presione sobre los anillos de sujeción.

Fije el anillo de la horquilla con un anillo de seguridad en la ranura de los anillos de sujeción.

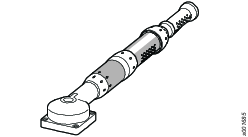

Sujeción de la herramienta tensora a un dispositivo

Para sujetar la herramienta a un dispositivo solo pueden utilizarse las zonas marcadas en gris en la figura. Sin embargo, tenga cuidado de no dañar el recubrimiento cuando sujete el mango de goma.

Funcionamiento

Directrices sobre ergonomía

Piense en su estación de trabajo mientras lee esta lista de directrices ergonómicas generales para identificar áreas de mejora en la postura, el emplazamiento de los componentes o el entorno de trabajo.

Realice descansos frecuentes y cambie la posición de trabajo con regularidad.

Adapte la zona de la estación de trabajo a sus necesidades y a la tarea.

Realice los ajustes para tener un alcance cómodo determinando dónde colocar las piezas y herramientas para evitar la carga estática.

Utilice equipamiento para la estación de trabajo, como mesas y sillas, adecuado para la tarea.

Evite posiciones de trabajo por encima de la altura del hombro o con sujeciones estáticas durante las operaciones de montaje.

Cuando trabaje por encima de la altura del hombro, reduzca la carga sobre los músculos estáticos reduciendo el peso de la herramienta mediante la utilización de, por ejemplo, brazos de reacción, carretes de manguera o equilibradores de carga. También puede reducir la carga en los músculos estáticos sujetando la herramienta cerca del cuerpo.

Descanse con frecuencia

Evite posturas extremas de brazos y muñecas, en particular durante operaciones que requieran un grado de fuerza.

Realice los ajustes necesarios para obtener un campo de visión adecuado que requiere un movimiento mínimo de los ojos y de la cabeza.

Utilice una iluminación adecuada para la tarea.

Seleccione la herramienta adecuada para la tarea.

Utilice equipo de protección auditiva en entornos ruidosos.

Utilice herramientas y consumibles insertados de alta calidad para minimizar la exposición a excesivos niveles de vibración.

Minimice la exposición a fuerzas de reacción.

Durante el corte:

Una rueda de corte puede bloquearse si está doblada o no está correctamente guiada. Utilice la brida correcta para la rueda de corte y evite doblar la rueda de corte durante la operación.

Durante el taladro:

El taladro puede calarse si la broca se rompe. Utilice mangos de soporte si el par máximo es demasiado elevado. La norma de seguridad ISO11148 apartado 3 recomienda el uso de un dispositivo para la absorción de un par de reacción superior a 10 Nm para herramientas con empuñadura de pistola y de 4 Nm para herramientas de caja recta.

Durante el uso de destornilladores o aprietatuercas de accionamiento directo:

Las fuerzas de reacción dependen de los ajustes de la herramienta y de las características de la unión. La fuerza y la postura determinan la cantidad de fuerza de reacción que puede tolerar un operario. Adapte el ajuste del par a la fuerza y la postura del operario y utilice un brazo o una barra de reacción si el par es demasiado elevado.

Utilice un sistema de extracción de polvo o lleve puesta una máscara protectora para la boca en entornos polvorientos.

Instrucciones de funcionamiento

Operación

Asegúrese de que la herramienta está en buen estado y que la unidad de control se ha programado correctamente para evitar un comportamiento inesperado de la herramienta, ya que puede producir lesiones al operario.

Para comprobar que el sentido de funcionamiento de la herramienta es el correcto, gire el anillo de inversión.

La función de arranque suave facilita la introducción de la cabeza del tornillo y la rosca.

La duración del arranque suave es regulable. Si desea obtener más información, consulte el manual de la unidad de accionamiento.

La herramienta se ha equipado con indicadores luminosos:

Verde = OK para apriete.

Amarilla = Advertencia – par bajo.

Roja = Advertencia – par alto

Naranja = Indicador de función

Azul = Indicador de función

Servicio

Prevención de descargas electrostáticas

Los componentes del interior del producto y el controlador son sensibles a las descargas electrostáticas. Para evitar posibles averías, asegúrese de realizar el servicio y el mantenimiento en un entorno de trabajo aprobado con respecto a descargas electrostáticas. La siguiente figura muestra un ejemplo de una estación de servicio adecuada.

Instrucciones de mantenimiento

Revisión

Las tareas de mantenimiento las realizará personal cualificado que tenga acceso a las instrucciones de mantenimiento y/o haya recibido formación para el mantenimiento de herramientas Tensor.

El motor eléctrico es una unidad sellada y no puede ser abierto bajo ninguna circunstancia por personas ajenas a Atlas Copco Industrial Technique AB.

Si decide que el motor eléctrico está averiado o necesita revisión, devuelva la unidad completa del motor a Atlas Copco Industrial Technique para su sustitución.

Los motores que hayan sido abiertos por personas ajenas a Copco Industrial Technique no serán revisados.

Se recomienda hacer revisiones periódicas y mantenimiento preventivo a intervalos regulares, una vez al año o tras 250.000 aprietes, lo que suceda primero. Pueden ser necesarias revisiones más frecuentes, si la máquina realiza trabajo pesado. Si la máquina no funciona correctamente, debe ser llevada inmediatamente a inspección.

Para desmontar la herramienta utilice siempre la herramienta de servicio especialmente diseñada 4080 0848 80 (se necesitan dos herramientas de servicio).

Recomendaciones de servicio

Es recomendable realizar periódicamente operaciones de mantenimiento preventivo. Consulte la información detallada sobre el mantenimiento preventivo. Si el producto no funciona adecuadamente, deje de utilizarlo e inspecciónelo.

Si no dispone de información detallada sobre el mantenimiento preventivo, siga estas pautas generales:

Limpie adecuadamente los componentes apropiados

Sustituya cualquier componente defectuoso o desgastado

Instrucciones de servicio

Se recomienda realizar mantenimiento preventivo y revisiones a intervalos regulares, anualmente o tras 250.000 aprietes como máximo, lo que ocurra en primer lugar. Puede ser necesaria una revisión más frecuente si se utiliza la herramienta con pares altos, un ciclo de uso elevado o durante periodos de apriete prolongados. Si la máquina no funcionara correctamente, sería necesario enviarla inmediatamente a revisión.

Durante las revisiones, todas las piezas deben limpiarse con precisión y las piezas defectuosas o desgastadas (por ejemplo, juntas tóricas) deben sustituirse.

Instrucciones de lubricación

Guía de lubricación

Pieza | Lubricante |

|---|---|

Engranajes planetarios con cojinetes | Molycote BR2 Plus |

Engranajes angulares con cojinetes | Atlas Gear Grease 270 (Herramientas configuradas con cabeza angular 110° (-SZ), también se puede utilizar Molycote Longterm 2 plus.) |

Tuerca de cable | CRC Lithium Grease No. 3020 |

Roscas, junas tóricas, otros | Almagard LE 3751 |

Lubricación

Lubrique de acuerdo con la Guía de lubricación durante cada servicio.

Para más información, consulte la sección Repuestos en ServAid - https://servaid.atlascopco.com.

Instrucciones de reparación

Reparación

Las reparaciones sólo deberá realizarlas el personal autorizado cualificado. Para obtener más información póngase en contacto con el representante local de ventas de Atlas Copco.

Solución de problemas

Power Focus 3000/4000

¿Está conectado el POWER FOCUS y en modo RUN? Compruebe que está utilizando el POWER FOCUS correcto (ST31/ST32/STR31/ST61/STR61-Tensor3-7, ST81-Tensor8-9). Compruebe los fusibles de la parte de accionamiento. Compruebe los parámetros de accionamiento, consulte la Guía del usuario del POWER FOCUS/ unidad de accionamiento. Compruebe el disyuntor de fuga a tierra situado en la parte trasera de la puerta delantera. Si se ha disparado, asegúrese de encontrar el fallo inicial antes de reiniciar la operación. Compruebe que el cableado del conector de arranque remoto es correcto. Si desea obtener más información, consulte 9836 2258.

Power Focus 600/6000

¿Está la unidad encendida? Compruebe el disyuntor de fuga a tierra situado detrás de la puerta delantera. Si se ha disparado, asegúrese de encontrar el fallo inicial antes de reiniciar la operación. Compruebe que el cableado del conector de arranque remoto es correcto. Si desea obtener más información, consulte 9836 4954/9836 7446.

Si la herramienta se calienta mucho:

Con el ajuste adecuado, la herramienta puede utilizarse en cualquier trabajo de línea normal que realice un operario. Lo que puede causar el sobrecalentamiento son combinaciones de distintos factores: par superior al nominal, velocidad demasiado baja, tiempo de rampa demasiado largo (el motor tiene que generar un par elevado durante un tiempo prolongado), par dominante muy elevado, juntas muy blandas, tiempos de ciclo breves. Para corregirlo, revise la velocidad, el tiempo de rampa y la estrategia de apriete. En caso de poder aplicarse, los modos Una etapa y Ergoramp son los que menos calor generan. Consulte la guía de usuario de su POWER FOCUS. Si las correcciones anteriores no son suficientes, elija una herramienta con una capacidad inmediatamente superior.

Reciclaje

Normativas medioambientales

Cuando un producto ha sido utilizado debe reciclarse adecuadamente. Desmonte el producto y recicle los componentes de acuerdo con la legislación local.

Las baterías deberán depositarse en su organización de recuperación de baterías nacional.

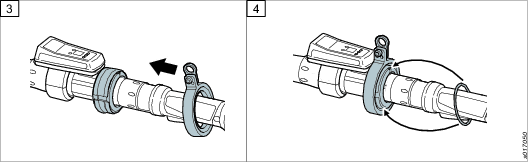

Información para el reciclaje

Pieza | Nota | Reciclar como | |

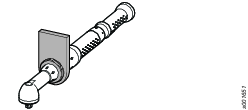

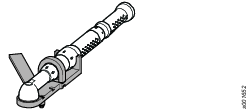

1 | Cabezal angulado | Metal, acero | |

2 | Tuerca ciega | Metal, acero | |

3 | Caja del engranaje | Metal, acero | |

4 | Engranaje planetario | Acero | |

5 | Transductor de par | Metal, acero | |

6 | Motor | RAEE | |

7 | Cubierta | Plástico, otros, PA | |

8 | Placas | Metal, acero | |

9 | Tuerca ciega |

| Metal, acero |

10 | Anillo elástico | Metal, acero | |

11 | Cuerpo del asa |

| Metal, aluminio |

12 | Soporte de placa principal | Nota, solo en la versión nueva del módulo de electrónica (n.º 13) | Goma, elastómero termoplástico |

13 | Módulo de componentes electrónicos | RAEE | |

14 | Soporte de placa principal | Nota, solo en la versión nueva del módulo de electrónica (n.º 13) | Goma, elastómero termoplástico |

15 | Módulo de componentes electrónicos | RAEE | |

16 | Módulo de componentes electrónicos | RAEE | |

17 | Módulo HMI | RAEE | |

18 | Empuñadura y botón | Plástico, otros y metal, acero | |

19 | Tuerca | Metal, acero |