STRwrench QA Inspector Software (10.01x)

Software

Einleitung

In diesem Abschnitt finden Sie grundlegende Informationen zum Produkt sowie die in den Themen angewandten Formatierungskonventionen.

Datenschutz-Grundverordnung (DSGVO)

Dieses Produkt bietet die Möglichkeit, personenbezogene Informationen wie den Systembenutzernamen, die Rolle und die IP-Adresse zu verarbeiten. Der Zweck dieser Verarbeitungsfähigkeit könnte darin bestehen, die Qualitätskontrolle durch Rückverfolgbarkeit und geeignetes Zugriffsmanagement zu verbessern.

Wenn Sie sich dazu entschließen, personenbezogene Daten zu verarbeiten, müssen Sie die einschlägigen Datenschutzbestimmungen kennen und einhalten, einschließlich der DSGVO sowie anderer in der EU anwendbarer Gesetze, Richtlinien und Vorschriften. Atlas Copo kann in keiner Weise für die Verwendung des Produkts durch Sie haftbar gemacht werden.

Verpflichtungen und Warnungen

Haftung

Viele Ereignisse in der Arbeitsumgebung können sich auf die Verschraubung auswirken und bedürfen einer Validierung der Ergebnisse. In Übereinstimmung mit den geltenden Standards und/oder Vorschriften sind das installierte Drehmoment und die Drehrichtung nach einem Ereignis zu überprüfen, das sich auf die Verschraubung auswirken kann. Zu solchen Ereignissen zählen unter anderem:

Erstinstallation des Werkzeugsystems

Änderung von Chargen, Bolzen, Schrauben, Werkzeugen, Software, Konfiguration oder Umgebung

Änderung von Druckluft- oder Elektroanschlüssen

Änderung von Linienergonomie, Prozessen, Qualitätsverfahren und -praktiken

Bedienerwechsel

Andere Änderungen, die sich auf das Ergebnis der Verschraubung auswirken

Die Prüfung muss:

Sicherstellen, dass die gemeinsamen Bedingungen sich nicht aufgrund von Ereignissen geändert haben.

Nach der Erstinstallation, Wartung oder Reparatur der Anlage erfolgen.

Mindestens einmal pro Schicht oder in einem anderen geeigneten Intervall erfolgen.

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalworte Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

GEFAHR | GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

WARNUNG | WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

ACHTUNG | VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

HINWEIS | Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Über das Benutzerhandbuch

Dieses Benutzerhandbuch beschreibt die Konfiguration und den Betrieb des STRwrench mithilfe der STRwrench QA Inspector Software über die EHMI der STRwrench-Steuerung oder die STRwrench-Web-Benutzeroberfläche.

Zielgruppe

Dieses Benutzerhandbuch ist für alle Personen bestimmt, die einen STRwrench mithilfe der STRwrench QA Inspector Software konfigurieren oder betreiben.

Revisionsverlauf

Versionsnummer | Revisionsdatum | Revisionsbeschreibung |

|---|---|---|

10.01x | 06-2025 | Neuer Inhalt: Aktualisierter Inhalt:

|

10.00x | 05-2025 | Neuer Inhalt:

Aktualisierter Inhalt: |

09.01x | 11-2023 | Neuer Inhalt:

Aktualisierter Inhalt:

|

09.00x | 08-2023 |

|

Konventionen

Zur Verbesserung des Benutzerverständnisses werden in diesem Dokument bestimmte Formatierungen verwendet. Die verwendeten Formatierungen sind nachfolgend aufgeführt.

Element | Schreibweise | Beschreibung | Ausgabe |

|---|---|---|---|

Allgemeine Hervorhebung | Im Arbeitsbereich Programm. | Zur Hervorhebung oder Markierung von bestimmten Textelementen | Text in Fettschrift |

Elemente der grafischen Benutzeroberfläche (GUI) | Wählen Sie die Schaltfläche Funktion aus. | Alle Verweise zu Elementen auf dem GUI-Bildschirm (z.B. Befehlsschaltflächen, Symbolnamen und Feldnamen). | Text in Fettschrift |

Grafische Benutzeroberfläche (GUI) Pfad > | Im Allgemeinen oben auf der GUI. | Navigationshilfe, mit der Sie den Überblick über Ihre Position innerhalb der GUI behalten können. | Zum Beispiel: Steuerung > Programm > Bearbeiten |

Benutzereingabe | Geben Sie eine Beschreibung für das Programm ein. | Beliebige Texteingabe durch den Benutzer. | Text in Fettschrift |

Dateinamen | Geben Sie einen Dateinamen für den Export ein. | Dateien, die entweder aus dem System exportiert oder in das System importiert werden. | Text in Fettschrift Kursiv |

Namen von Variablen und Parametern | Geben Sie einen Namen für den Export ein. | Namen von Variablen und Parametern (keine Werte). | Text in Kursivschrift |

Werte von Variablen und Parametern | Geben Sie einen WERT für den Export ein. | Werte von Variablen und Parametern. | Text in GROSSBUCHSTABEN |

Systemausgabe | Client.Domain.Models.ExportImportConfiguration | Jede Textausgabe durch das System. | Text in Monospace |

Externe Links | Links zu externen Seiten, die mit dem Dokument oder dem Themeninhalt verbundene Informationen enthalten. Dies können sein:

| Auswählbarer Text in externen Seiten | |

Interne Dokumentenverknüpfungen |

Diese Links werden, wenn sie verfügbar sind, unter dem Text angezeigt. | Auswählbarer Text in internen Inhalten |

Die Benutzeroberfläche

Hauptmenü

Das Hauptmenü enthält die folgenden Elemente:

Menüpunkt | Beschreibung |

|---|---|

| Route

Nur verfügbar auf der EHMI der STRwrench-Steuerung. |

| Verbindungen

|

| Schnellprogrammmierung Nur verfügbar auf der EHMI der STRwrench-Steuerung. |

| Ergebnisse

|

| Integrierte Werkzeugsteuerung

|

| Konfiguration

|

| Isolierter Modus Nur verfügbar auf der EHMI der STRwrench-Steuerung. |

| Power |

Symbole

Die folgende Tabelle bietet einen Überblick über die auf der Benutzeroberfläche verfügbaren Symbole und Schaltflächen:

Symbol | Bezeichnung | Beschreibung |

|---|---|---|

| Übernehmen | Einstellungen / Änderungen übernehmen. |

| Hinzufügen | Element hinzufügen. |

| Bearbeiten | Element bearbeiten. |

| Löschen | Element(e) löschen. |

| Schließen | Eine Funktion oder eine Ansicht schließen. |

| Suchen | Nach einem Element suchen. |

| Ausführen | Eine Route / Prüfung ausführen. |

| Überspringen | Messung / Prüfung in einer Route überspringen. |

| Tag überspringen | Abfrage eines Nachverfolgungs-Tags während eines Tests überspringen. |

| Messung / Prüfung überspringen | Messung / Prüfung in einer Route überspringen. |

| Zurücksetzen | Route zurücksetzen. |

| Zurück | Zur vorherigen Ansicht wechseln. |

| Weiter | Zur nächsten Ansicht wechseln. |

| Vollbild | Grafik im Vollbildmodus anzeigen. |

| Zoom zurücksetzen | Herangezoomte Ansicht verlassen. |

| Grafiktyp | Grafiktyp auswählen. |

| Info | Informationen anzeigen. |

| Speichern | Element lokal speichern. |

| Kalender | Datum auswählen. |

| Zeit | Uhrzeit auswählen. |

| Sprache | Sprache auswählen. |

| Drahtlosverbindung EIN | Drahtlosverbindung aktiv. |

| Drahtlosverbindung AUS | Drahtlosverbindung inaktiv. |

| ToolsNet-Verbindung EIN | ToolsNet-Verbindung bereit und aktiv. |

| ToolsNet-Verbindung AUS | ToolsNet-Verbindung bereit, jedoch inaktiv. |

| Ladezustand Akku | Anzeige des Akkustands. |

| API-Verbindung EIN | API-Verbindung bereit und aktiv. |

| Open Protocol-Verbindung EIN | Open Protocol-Verbindung bereit und aktiv. |

Wenn die Symbole für API, Open Protocol und ToolsNet nicht für die EHMI aktiviert sind, bleibt die Stelle, an der sie üblicherweise erscheinen, leer. So wird angezeigt, dass diese Funktionen aktuell nicht verfügbar sind oder im System nicht aktiviert wurden.

Installation und Upgrade

In diesem Abschnitt finden Sie Informationen zur Unterstützung der Erstinstallation des Produkts sowie zu Versionsaktualisierungen.

Voraussetzungen

Um Routen in die STRwrench QA Inspector Software zu importieren und in dieser auszuführen, wird eine lizenzierte Version von QA Supervisor 09.00x oder höher benötigt.

Weitere Informationen finden Sie im QA Supervisor Konfigurationshandbuch und dem QA Supervisor Installations- und Upgrade-Handbuch.

Webbrowser-Anforderungen

Die folgenden Webbrowser werden für die Web-Benutzeroberfläche der STRwrench QA Inspector Software empfohlen:

Firefox (neueste Version).

Google Chrome (neueste Version).

Microsoft Edge (neueste Version).

Upgrade

Softwareversionen

Es können zwei Softwareversionen gleichzeitig auf dem STRwrench installiert werden. Die Installation einer zweiten Softwareversion kann bei der Ausführung von Upgrades an mehreren Geräten nützlich sein. Wenn die Produktion bereit für den Wechsel zur aktualisierten Software ist, wird die neue Version über die STRwrench QA Inspector Software aktiviert.

Beim Wechsel der Softwareversion werden die Konfigurationen und gespeicherten Daten des Geräts nicht automatisch übertragen.

Aktualisierung der Softwareversion

Während des Softwareupdates muss die Verbindung zwischen dem Gerät und der Web-Benutzeroberfläche der STRwrench QA Inspector Software mithilfe eines USB-Kabels hergestellt werden.

Das Softwareupdate kann nicht durchgeführt werden, wenn das Gerät sich im Messmodus befindet. Wenn Sie sich im Messmodus befinden, wechseln Sie zurück zum Hauptmenü der STRwrench-EHMI, um mit dem Softwareupdate fortzufahren. Weitere Informationen zum Verlassen des Messmodus finden Sie unter Verlassen des Messmodus.

Verbinden Sie den STRwrench über ein USB-Kabel mit dem Computer.

Greifen Sie auf die Web-Benutzeroberfläche der STRwrench QA Inspector Software zu.

Wählen Sie im Menü auf der Seitenleiste der Web-Benutzeroberfläche Integrierte Werkzeugsteuerung

aus.

aus.Wählen Sie auf der Seite Integrierte Werkzeugsteuerung den Reiter Software aus.

Klicken Sie unter Softwareupdate auf Datei auswählen.

Ziehen Sie die Datei mit der entsprechenden Softwareversion alternativ per Drag-and-Drop direkt in das hierfür vorgesehene Feld.Suchen Sie nach der ZIP-Datei mit der gewünschten Softwareversion und wählen Sie sie aus.

Klicken Sie unter Softwareupdate auf Software aktualisieren.

Klicken Sie im Bestätigungsdialog auf Ja.

Dieser Vorgang kann einige Minuten in Anspruch nehmen.

Das Gerät wird automatisch neu gestartet, damit das Update wirksam wird.

Aktivieren einer gespeicherten Softwareversion

Während des Softwareupdates muss die Verbindung zwischen dem Gerät und der Web-Benutzeroberfläche der STRwrench QA Inspector Software mithilfe eines USB-Kabels hergestellt werden.

Das Softwareupdate kann nicht durchgeführt werden, wenn das Gerät sich im Messmodus befindet. Wenn Sie sich im Messmodus befinden, wechseln Sie zurück zum Hauptmenü der STRwrench-EHMI, um mit dem Softwareupdate fortzufahren. Weitere Informationen zum Verlassen des Messmodus finden Sie unter Verlassen des Messmodus.

Verbinden Sie den STRwrench über ein USB-Kabel mit dem Computer.

Greifen Sie auf die Web-Benutzeroberfläche der STRwrench QA Inspector Software zu.

Wählen Sie im Menü auf der Seitenleiste der Web-Benutzeroberfläche Integrierte Werkzeugsteuerung

aus.

aus.Wählen Sie auf der Seite Integrierte Werkzeugsteuerung den Reiter Software aus.

Klicken Sie unter Gespeicherte Version auf Auf diese Version zurücksetzen.

Klicken Sie im Bestätigungsdialog auf Ja.

Dieser Vorgang kann einige Minuten in Anspruch nehmen.

Das Gerät wird automatisch neu gestartet, damit die Aktivierung wirksam wird.

Beim Wechsel der Softwareversion werden die Konfigurationen und gespeicherten Daten des Geräts nicht automatisch übertragen.

Lizenzen

Anzeige verfügbarer Lizenzen

Wählen Sie im Menü auf der Seitenleiste der Web-Benutzeroberfläche Integrierte Werkzeugsteuerung

aus.

aus.Wählen Sie auf der Seite Integrierte Werkzeugsteuerung in der oberen Menüleiste den Reiter Lizenzen aus.

Auf dem Reiter Lizenzen werden die verfügbaren Lizenzen und ihr Status aufgeführt, der entweder Aktiv oder Nicht aktiv sein kann.

Folgende Lizenzen sind verfügbar:

STRwrench Advanced Joint Check (offizielle Lizenz).

STpad Joint Check (kompatible Lizenz).

Aktivieren einer Lizenz

Während dieses Vorgangs muss die Verbindung zwischen dem Gerät und der Web-Benutzeroberfläche der STRwrench QA Inspector Software mithilfe eines USB-Kabels hergestellt werden.

Verbinden Sie den STRwrench über ein USB-Kabel mit dem Computer.

Greifen Sie auf die Web-Benutzeroberfläche der STRwrench QA Inspector Software zu.

Wählen Sie im Menü auf der Seitenleiste der Web-Benutzeroberfläche Integrierte Werkzeugsteuerung

aus.

aus.Wählen Sie auf der Seite Integrierte Werkzeugsteuerung den Reiter Lizenzen aus.

Klicken Sie in der oberen rechten Ecke des Reiters Lizenzen auf Hinzufügen.

Geben Sie unter Schritt 1 – Fähigkeitsanforderung generieren den Aktivierungscode, der Ihnen zur Verfügung gestellt wurde, in das entsprechende Feld ein. Klicken Sie anschließend auf Generieren, um die Fähigkeitsanforderungsdatei herunterzuladen.

Rufen Sie das Lizenz-Aktivierungsportal unter https://atlascopco.flexnetoperations.com auf und laden Sie die Fähigkeitsanforderungsdatei hoch, um die Fähigkeitsantwortdatei herunterladen zu können.

Klicken Sie unter Schritt 3 – Fähigkeitsantwort hochladen auf Datei auswählen, um nach der Fähigkeitsantwortdatei zu suchen, und laden Sie sie hoch.

Die aktivierte Lizenz wird in der Liste Lizenzen mit dem Status Aktiv angezeigt.

Konfiguration

In diesem Abschnitt finden Sie ausführliche Informationen zum Erstellen, Ändern und Überprüfen von Produkteinstellungen.

Inbetriebnahme

Anmeldung

Geben Sie im Feld Benutzername den Benutzernamen ein.

Geben Sie im Feld Passwort das Passwort ein.

Wählen Sie Anmelden aus.

Geben Sie bei der ersten Anmeldung die Standardanmeldedaten ein:

Username [Benutzername]: admin

Password [Passwort]: admin

Auswahl der Sprache

Wählen Sie auf der Seite Anmelden Sprache

aus.

aus.Wählen Sie eine Sprache aus den verfügbaren Optionen aus:

Deutsch.

Englisch.

Italienisch.

Französisch.

Schwedisch.

Tschechisch.

Spanisch.

Ungarisch.

Chinesisch.

Japanisch.

Polnisch.

Portugiesisch.

Rumänisch.

Slowakisch.

Türkisch.

Zugriff auf die Web-Bedienoberfläche

Nehmen Sie die Abdeckung am USB-Anschluss des Werkzeugs ab.

Schließen Sie das Werkzeug an den USB-Anschluss des PCs an.

Öffnen Sie einen Webbrowser und geben Sie die IP-Adresse 169.254.1.1 ein.

Um über eine Drahtlosverbindung auf die Web-Bedienoberfläche zuzugreifen, befolgen Sie die Anweisungen im Abschnitt Konfiguration eines Drahtlos-Client.

Arbeiten mit der EHMI

Benutzer

Klicken Sie in der linken Menüleiste auf Hauptdaten > Benutzer.

A | Benutzer-Arbeitsbereich | B | Schaltflächen |

Der Benutzer-Arbeitsbereich ist in folgende Spalten unterteilt:

Benutzer: Benutzername des Benutzers.

Name: Name des Benutzers.

Rolle: Rolle des Benutzers.

Klicken Sie im Benutzer-Arbeitsbereich auf einen Benutzer, um die zugehörige Benutzerdetails-Karte anzuzeigen.

Klicken Sie in der oberen rechten Ecke der Karte Benutzerdetails auf die Schaltfläche Schließen(<), um die Karte Benutzerdetails zu schließen (ohne Änderungen zu speichern).

Im Benutzer-Arbeitsbereich befinden sich oben rechts folgende Schaltflächen:

Hinzufügen: Klicken Sie hier, um dem Benutzer-Arbeitsbereich einen neuen Benutzer hinzuzufügen.

Auswählen: Klicken Sie hier, um einen oder mehrere gewünschte Benutzer auszuwählen und zu löschen.

Hinzufügen eines Benutzers

Tippen Sie im Hauptmenü auf Konfiguration.

Tippen Sie auf der Seite Konfiguration auf Hauptdaten.

Tippen Sie auf Benutzer.

Tippen Sie in der oberen rechten Ecke der Seite Benutzer auf Hinzufügen, um einen neuen Benutzer hinzuzufügen.

Konfigurieren Sie in der Kategorie Allgemein der Seite Benutzer hinzufügen die folgenden Parameter:

Benutzername: Geben Sie den Benutzernamen ein. Dieser Name wird für die Anmeldung verwendet.

Passwort: Geben Sie das Anmeldepasswort für den Benutzer ein.

Passwort bestätigen: Geben Sie das Passwort erneut ein.

Wenn die im Textfeld „Passwort“ und im Textfeld „Passwort bestätigen“ eingegebene Zeichenfolge voneinander abweicht, wird das Textfeld „Passwort bestätigen“ rot markiert.

Vorname: Geben Sie den Vornamen des Benutzers ein.

Nachname: Geben Sie den Nachnamen des Benutzers ein.

Hat Passwort: Aktivieren Sie das Kontrollkästchen, wenn für die Benutzeranmeldung ein Passwort erforderlich sein soll.

Wenn das Kontrollkästchen Hat Passwort nicht markiert ist, muss das Passwort-Textfeld bei der Anmeldung leer bleiben. Diese Funktion kann für die Rückverfolgbarkeit von Ergebnissen ohne Passwortabfrage bei der Anmeldung genutzt werden.

Benutzerrolle zuweisen:

Rolle: Wählen Sie die Rolle des Benutzer-Profils aus.

Die Benutzer-Rolle definiert die Freigaben, die für den Benutzer gelten. Alle Benutzer können das System verwenden.

Der Admin-Benutzer kann:

allgemeine Einstellungen konfigurieren (wie beschrieben im Abschnitt „Allgemeine Einstellungen“).

externe Systeme konfigurieren (wie beschrieben im Abschnitt „Externe Systeme“).

Benutzer konfigurieren (wie beschrieben im Abschnitt „Benutzer“).

Wartungstätigkeiten konfigurieren (wie beschrieben im Abschnitt „Wartung“).

Netzwerkeinstellungen konfigurieren (wie beschrieben im Abschnitt „Netzwerkeinstellungen“).

Diese Menüs sind für den Bediener Benutzer deaktiviert.

Benutzer aktiviert: Wählen Sie dieses Kontrollkästchen aus, um das Benutzer-Profil zu aktivieren.

Sollte das Benutzer-Profil deaktiviert sein, hat das Konto keinen Zugriff auf das Gerät.

Nur Administrator-Benutzer haben Zugriff auf die Bereiche „Allgemeine Einstellungen“, „Externe Systeme“, „Benutzer“ und „Wartung“.

Tippen Sie in der oberen rechten Ecke der Seite Benutzer hinzufügen auf die Schaltfläche Speichern, um den neuen Benutzer hinzuzufügen.

Benutzer löschen

Tippen Sie im Hauptmenü auf Konfiguration.

Tippen Sie auf der Seite Konfiguration auf Hauptdaten.

Tippen Sie auf Benutzer.

Tippen Sie in der oberen rechten Ecke der Seite Benutzer auf Auswählen, um den oder die gewünschten Benutzer auszuwählen, und tippen Sie anschließend auf Löschen

Tippen Sie im Dialogfeld Bestätigung erforderlich auf OK.

Folgendes ist nicht möglich:

Löschen des Standard-Administratorprofils.

Löschen des eigenen Profils.

Löschen des Profils anderer angemeldeter Benutzer.

Benutzer bearbeiten

Tippen Sie im Hauptmenü auf Konfiguration.

Tippen Sie auf der Seite Konfiguration auf Hauptdaten.

Tippen Sie auf Benutzer.

Tippen Sie auf der Seite Benutzer auf einen bestehenden Benutzer.

Bearbeiten Sie auf der Seite Benutzer bearbeiten die erforderlichen Parameter je nach Kundenwunsch.

Tippen Sie in der oberen rechten Ecke der Seite Benutzer bearbeiten auf die Schaltfläche Speichern.

Folgendes ist nicht möglich:

Änderungen an der Rolle oder Deaktivierung der Profile angemeldeter Benutzer.

Änderungen an der Rolle des Standard-Administrators.

Änderung des Feldes „Passwort“ für den Standard-Administrator.

Um das Profil des Standard-Administrators zu verändern, müssen Sie die Wiederherstellungsdaten festlegen.

Wiederherstellungsdaten kommen im Zuge des Wiederherstellungsverfahrens zum Einsatz.

Route

Auf der Seite Route werden die bereits auf dem Gerät gespeicherten Routen angezeigt und der Benutzer kann diese verwalten und ausführen.

Tippen Sie im Hauptmenü auf Route.

In der Zeile der einzelnen Routen wird jeweils Folgendes angezeigt:

Der Name, der der Route beim Erstellen zugewiesen wurde.

Der Sequenzmodus der Prüfungen, die innerhalb der Route ausgeführt werden sollen. Dieser kann entweder Frei, Stückweise erzwungen oder Durch Prüfung erzwungen sein.

Der Routenstatus. Dieser kann entweder Abgeschlossen oder Nicht abgeschlossen sein.

Hinzufügen einer Route über QA Supervisor

Routen können aus QA Supervisor an die STRwrench-Steuerung gesendet werden.

Weitere Informationen finden Sie im QA Supervisor-Konfigurationshandbuch.

Anzeige von Routeninformationen

Tippen Sie im Hauptmenü auf Route.

Tippen Sie auf der Seite Route auf die Zeile der gewünschten Route.

In der Kategorie Allgemeines werden die folgenden Routeninformationen aufgeführt:

Parameter | Beschreibung |

|---|---|

Bezeichnung | Der Name, der der Route beim Erstellen zugewiesen wurde. |

Modus | Wie oft die Prüfung(en) innerhalb der Route ausgeführt werden muss/müssen:

|

Prüfungsreihenfolge | Die Reihenfolge, in der die Prüfungen innerhalb der Route ausgeführt werden:

|

Status | Status der Route laut den bisher durchgeführten Prüfungen:

|

In der Kategorie Prüfungen werden alle für die Route festgelegten Prüfungen aufgeführt.

In jeder Zeile werden die folgenden Informationen für die einzelnen Prüfungen angezeigt:

Name der Prüfung.

Prüfungsstatus:

Zu erledigen: Prüfung muss noch ausgeführt werden.

IO: Das Ergebnis der Prüfung ist IO.

NIO: Das Ergebnis der Prüfung ist NIO.

Suchen einer Route

Tippen Sie im Hauptmenü auf Route.

Tippen Sie in der oberen Menüleiste auf Suchen

.

.Geben Sie im Textfeld für die Suche die Zeichenfolge ein, nach der gesucht werden soll.

Teilweise Übereinstimmung wird unterstützt.

Löschen einer Route

Tippen Sie im Hauptmenü auf Route.

Wählen Sie auf der Seite Route das Kontrollkästchen der Route aus, die gelöscht werden soll.

Tippen Sie in der oberen Menüleiste auf Löschen

.

.Tippen Sie im Bestätigungsdialog auf OK.

Zurücksetzen einer Route

Tippen Sie im Hauptmenü auf Route.

Wählen Sie auf der Seite Route das Kontrollkästchen der Route aus, die zurückgesetzt werden soll.

Tippen Sie in der oberen Menüleiste auf Zurücksetzen.

Durch das Zurücksetzen einer Route wechselt ihr Status zu Nicht abgeschlossen und die Route kann erneut ausgeführt werden.

Die vor dem Zurücksetzen gespeicherten Ergebnisse werden nicht gelöscht.

Verbindungen

Auf der Seite Verbindungen werden die auf dem Gerät gespeicherten Verbindungen aufgeführt und der Benutzer kann Verbindungen hinzufügen und die zur Durchführung eines Tests benötigten Verbindungsparameter konfigurieren.

Tippen Sie im Hauptmenü auf Verbindungen.

In der Liste Verbindungen werden in den einzelnen Zeilen die folgenden Informationen angezeigt:

Der Name, der der Verbindung beim Erstellen zugewiesen wurde.

Der Solldrehmomentwert und die Toleranz, die bei der Erstellung der Verbindung festgelegt wurden.

Der Winkelsollwert und die Toleranz, die bei der Erstellung der Verbindung festgelegt wurden.

Verbindung hinzufügen

Tippen Sie im Hauptmenü auf Verbindungen.

Tippen Sie in der oberen Menüleiste des Reiters Verbindung auf Hinzufügen

.

.Bearbeiten Sie die gewünschten Verbindungsparameter in den einzelnen Kategorien.

Weitere Informationen finden Sie unter Verbindungsparameter.In der Kategorie Prüfung können Prüfungen hinzugefügt und konfiguriert werden. Weitere Informationen finden Sie unter Verbindungsprüfungen.

Tippen Sie in der oberen Menüleiste der Seite Verbindung hinzufügen auf Übernehmen

.

.

Verbindung bearbeiten

Tippen Sie im Hauptmenü auf Verbindungen.

Tippen Sie auf der Seite Verbindungen auf die Zeile der Verbindung, die bearbeitet werden soll.

Bearbeiten Sie auf der Seite Verbindung bearbeiten die gewünschten Verbindungsparameter in den einzelnen Kategorien.

Weitere Informationen finden Sie unter Verbindungsparameter.In der Kategorie Prüfung können Prüfungen hinzugefügt und bearbeitet werden. Weitere Informationen finden Sie unter Verbindungsprüfungen.

Tippen Sie in der oberen Menüleiste der Seite Verbindung bearbeiten auf Übernehmen

.

.

Verbindung löschen

Tippen Sie im Hauptmenü auf Verbindungen.

Wählen Sie auf der Seite Verbindungen das Kontrollkästchen der Verbindung aus, die gelöscht werden soll.

Tippen Sie in der oberen Menüleiste auf Löschen

.

.Klicken Sie im Bestätigungsdialog auf OK.

Verbindung suchen

Tippen Sie im Hauptmenü auf Verbindungen.

Tippen Sie in der oberen Menüleiste auf Suchen

.

.Geben Sie im Textfeld für die Suche die Zeichenfolge ein, nach der gesucht werden soll.

Teilweise Übereinstimmung wird unterstützt.

Verbindungsprüfungen

Für Prüfungen stehen zwei Testtypen zur Verfügung:

Cp/Cpk

SPC

Hinzufügen einer Verbindungsprüfung

Tippen Sie im Hauptmenü auf Verbindungen.

Tippen Sie auf der Seite Verbindungen auf die Zeile der Verbindung, für die Sie eine Prüfung hinzufügen möchten.

Erweitern Sie auf der Seite Verbindung bearbeiten die Kategorie Prüfung und tippen Sie in der oberen Menüleiste auf Hinzufügen

.

.Wählen Sie im Dialogfeld Testtyp den Prüfungstyp aus den folgenden Optionen aus:

Cp/Cpk.

SPC.

Konfigurieren Sie die gewünschten Prüfungsparameter in den einzelnen Kategorien.

Tippen Sie in der oberen Menüleiste der Seite Prüfung hinzufügen auf Übernehmen

.

.

Bearbeiten einer Verbindungsprüfung

Tippen Sie im Hauptmenü auf Verbindungen.

Tippen Sie auf der Seite Verbindungen auf die Zeile der Verbindung, die mit der zu bearbeitenden Prüfung verknüpft ist.

Tippen Sie in der Kategorie Prüfungen auf der Seite Verbindung bearbeiten auf die Zeile der Prüfung, die bearbeitet werden soll.

Bearbeiten Sie auf der Seite Prüfung bearbeiten die gewünschten Prüfparameter in den einzelnen Kategorien.

Tippen Sie in der oberen Menüleiste der Seite Prüfung bearbeiten auf Übernehmen

.

.

Löschen einer Verbindungsprüfung

Tippen Sie im Hauptmenü auf Verbindungen.

Tippen Sie auf der Seite Verbindungen auf die Zeile der Verbindung, die mit der zu löschenden Prüfung verknüpft ist.

Wählen Sie in der Kategorie Prüfungen auf der Seite Verbindung bearbeiten das Kontrollkästchen der Prüfung aus, die gelöscht werden soll.

Tippen Sie in der oberen Menüleiste auf Löschen

.

.Tippen Sie im Bestätigungsdialog auf OK.

Schnellprogrammmierung

Die Schnellprogrammmierung ist eine Funktion, mit der eine Prüfung mit einer Schnellkonfiguration der Verbindung ausgeführt werden kann.

Bei der Schnellprogrammmierung muss der Benutzer lediglich die gewünschte Strategie auswählen und die obere und untere Drehmomentgrenze für den Vorgang festlegen; die übrigen Parameter werden automatisch durch die Software eingetragen.

Die Konfiguration von mit der Schnellprogrammmierungsfunktion erstellten Verbindungen und Prüfungen kann bearbeitet werden. Wenn die Verbindung oder die verknüpfte Prüfung bearbeitet werden, werden sie automatisch gespeichert und die Verbindung wird in der Liste auf der Seite Verbindungen zur Verfügung gestellt.

Ausführen einer Schnellprogrammmierung

Tippen Sie im Hauptmenü auf Schnellprogrammierung.

Wählen Sie im Dialogfeld Strategie auswählen aus den folgenden Optionen die Strategie aus, die verwendet werden soll:

Restdrehmoment/Winkel

Restdrehmoment/Spitze

Legen Sie im Dialogfeld Grenzwerte auswählen die obere und untere Drehmomentgrenze fest.

Der Wertebereich für beide Grenzwerte beträgt 8,00 – 80,00 Nm.Tippen Sie auf Übernehmen

.

.Auf der Seite Verbindungen wird automatisch eine Verbindung erstellt und mit den in den Dialogfeldern Strategie auswählen und Grenzwerte auswählen festgelegten Einstellungen konfiguriert.

Der standardmäßige Testtyp für mithilfe der Schnellprogrammierungsfunktion erstellte Verbindungen ist Cp/Cpk.Tippen Sie auf Ausführen

, um die mit der Verbindung verknüpfte Prüfung auszuführen.

, um die mit der Verbindung verknüpfte Prüfung auszuführen.

Tippen Sie in der oberen Menüleiste der Seite Schnellprogrammierung auf Speichern  , um die Verbindung und die Prüfung, die mithilfe der der Schnellprogrammierungsfunktion konfiguriert wurden, zu speichern.

, um die Verbindung und die Prüfung, die mithilfe der der Schnellprogrammierungsfunktion konfiguriert wurden, zu speichern.

Ergebnisse

Auf der Seite Ergebnisse werden die Ergebnisse der ausgeführten Prüfungen angezeigt und der Benutzer kann Ergebnisdetails anzeigen lassen.

Wählen Sie im Hauptmenü Ergebnisse aus.

In der Liste der Ergebnisse werden in den einzelnen Zeilen die folgenden Informationen angezeigt:

Name der ausgeführten Prüfung.

Datum und Uhrzeit der ausgeführten Prüfung.

Anzeige von Ergebnissen

Wählen Sie im Hauptmenü Ergebnisse

aus.

aus.Auf der Seite Ergebnisdetails werden die folgenden Ergebnisdetails aufgeführt:

Kategorie Allgemeines:

Informationen

Beschreibung

Name der Prüfung

Name der Prüfung.

Prüfungstyp

Typ der Prüfung:

Cp/Cpk

SPC

Strategie

Für die Prüfung angewendete Strategie:

Restdrehmoment/Winkel

Restdrehmoment/Spitze

Restdrehmoment bei Winkel

Mindestdrehmoment

Minimum nach Losbrechpunkt

Schnittpunkt

Neigungsänderung

Datum

Datum und Uhrzeit, zu denen die Prüfung ausgeführt wurde.

Geprüftes Objekt

Name des geprüften Objekts.

Status

Prüfungsstatus:

Abgeschlossen – alle erforderlichen Stichproben wurden erfasst.

Teilweise – die Anzahl der Stichproben ist nicht abgeschlossen oder gleich 0.

Abgebrochen – die Prüfung/Verbindung wurde gelöscht oder die Parameter, welche die Statistik zurücksetzen, wurden geändert.

Ergebnis

Ergebnis der Prüfung:

IO

NIO

Leeres Feld (der Prüfungsstatus ist entweder Teilweise oder Abgebrochen).

Messgerät

Modell des für die Prüfung verwendeten Messgeräts.

Messgeräte-S/N

Die Seriennummer des Messgeräts, das für die Prüfung verwendet wurde.

Messwertgeber

Modell des für die Prüfung verwendeten Messwertgebers.

Messwertgeber-S/N

Die Seriennummer des Messwertgebers, der für die Prüfung verwendet wurde.

Nach Ergebnissen suchen

Wählen Sie im Hauptmenü Ergebnisse aus.

Tippen Sie in der oberen Menüleiste auf Suchen

.

.Geben Sie im Textfeld für die Suche die Zeichenfolge ein, nach der gesucht werden soll.

Teilweise Übereinstimmung wird unterstützt.

Ergebnisdetails

Tippen Sie im Hauptmenü auf Ergebnisse

.

.Wählen Sie auf der Seite Ergebnisse ein Ergebnis aus der Liste aus.

Es werden die allgemeinen Details des ausgewählten Ergebnisses angezeigt.

Tippen Sie auf der Seite Ergebnisdetails auf Ergebnisse, um die Liste der Messungen anzuzeigen.

Tippen Sie auf Messungen, um die Listendetails anzuzeigen.

Auf der Seite Messung werden allgemeine Details, die Kurve und Nachverfolgung angezeigt.

Tippen Sie in der oberen Menüleiste der Seite Messung auf Kurve.

Kurve zeigt die grafische Darstellung der Kurve an. Verwenden Sie die entsprechenden Schaltflächen, um heranzuzoomen oder den Typ der Kurve zu ändern.

Tippen Sie auf der Seite Messung in der oberen Menüleiste auf Nachverfolgung. Es werden Korrekturmaßnahmen, zuweisbare Ursachen oder Nachverfolgungs-Tags angezeigt.

Integrierte Werkzeugsteuerung

Anzeige der Werkzeuginformationen

Tippen Sie im Hauptmenü auf Integrierte Werkzeugsteuerung > Werkzeug.

Tippen Sie auf Werkzeug, um die folgenden Informationen zum Messgerät anzuzeigen:

Informationen | Beschreibung |

|---|---|

Modell | Bezeichnung des Messgerätemodells. |

Seriennummer | Seriennummer des Messgeräts. Kann für den Erhalt der richtigen Ersatzteilliste oder für Wartungsanweisungen benötigt werden. |

Produktnummer | Produktnummer des Messgeräts. |

Tippen Sie auf smartHEAD, um die folgenden Informationen zum smartHEAD anzuzeigen:

Informationen | Beschreibung |

|---|---|

Modell | smartHEAD-Modellbezeichnung. |

Seriennummer | smartHEAD-Seriennummer. Kann für den Erhalt der richtigen Ersatzteilliste oder für Wartungsanweisungen benötigt werden. |

Maximales Drehmoment | Drehmomentkapazität des smartHEAD. |

Produktnummer | smartHEAD-Produktnummer. |

Tippen Sie auf TAG, um die folgenden Informationen zum TAG anzuzeigen:

Informationen | Beschreibung |

|---|---|

TAG-ID | TAG-Nummer. |

Drehmoment-Korrekturkoeffizient | Für das TAG konfigurierter Drehmoment-Korrekturkoeffizient. |

Winkelkorrektur | Für das TAG konfigurierte Winkelkorrektur. |

Nenndrehmoment | Drehmoment, bei dem die Winkelkorrektur definiert ist. |

Tippen Sie auf Wartung, um die folgenden Informationen zum Messwertgeber anzuzeigen:

Informationen | Beschreibung |

|---|---|

Ist der Messwertgeber überlastet? | Ja - der Wertgeber wurde überlastet. |

Höchster Drehmomentwert | Höchstes vom Wertgeber gemessenes Drehmoment. |

Datum des höchsten Drehmoments | Datum und Uhrzeit, an dem vom Wertgeber das höchste Drehmoment gemessen wurde. |

Winkelkorrektur | Winkel-Korrekturkoeffizient für den smartHEAD aufgrund der Biegung des Schlüssels. |

Messwandler-Kalibrierdatum (im Uhrzeigersinn) | Datum der letzten Drehmomentkalibrierung im Uhrzeigersinn. |

Gyro-Kalibrierdatum (im Uhrzeigersinn) | Datum der letzten Gyroskop-Kalibrierung im Uhrzeigersinn. |

Messwandler-Kalibrierdatum (gegen den Uhrzeigersinn) | Datum der letzten Drehmomentkalibrierung gegen den Uhrzeigersinn. |

Gyro-Kalibrierdatum (gegen den Uhrzeigersinn) | Datum der letzten Gyroskop-Kalibrierung gegen den Uhrzeigersinn. |

Nächstes Kalibrierdatum | Nächstes Ablaufdatum der Kalibrierung. |

Anzahl der Messungen | Anzahl der bisher vom Messwertgeber durchgeführten Messungen. |

Konfiguration

Netzwerkkonfigurationen

Das Werkzeug kann für drahtlosen Zugriff über einen Webbrowser in einem lokalen Netzwerk (LAN) mittels des IPv4-Protokolls konfiguriert werden.

Nehmen Sie die Abdeckung am USB-Anschluss des Werkzeugs ab.

Schließen Sie das Werkzeug an den USB-Anschluss des PCs an.

Öffnen Sie einen Internetbrowser und geben Sie die Adresse 169.254.1.1 ein.

Konfiguration eines Drahtlos-Client

Tippen Sie im EHMI-Hauptmenü auf Konfiguration > Drahtlos.

Tippen Sie in der oberen rechten Ecke der Seite Drahtlos-Konfiguration auf Bearbeiten

.

.Wählen Sie auf dem Reiter Allgemeines Aktiviert aus.

Wenn Sie Ihr Netzwerkgerät manuell konfigurieren möchten, wählen Sie das Kontrollkästchen DHCP ab und geben Sie die benötigten Informationen wie vom lokalen Systemadministrator bereitgestellt ein.

IP-Adresse

Subnetzmaske

Gateway

Geben Sie einen Netzwerknamen (SSID) ein.

Wählen Sie auf dem Reiter Sicherheit einen Modus aus der Dropdown-Liste aus:

Wenn Deaktiviert ausgewählt wird, ist das Drahtlosnetzwerk ungeschützt.

Wenn WPA2 Privat ausgewählt wird, geben Sie einen Sicherheitsschlüssel ein.

Wenn WPA2 Unternehmen ausgewählt wird, geben Sie die Sicherheitsparameter ein und importieren Sie die entsprechenden Zertifizierungsdateien und Schlüssel.

Verwenden Sie die Web-Benutzeroberfläche, um die TLS- und FAST-Parameter zu bearbeiten.

Konfigurieren Sie auf dem Reiter Optional die entsprechenden Einstellungen.

Hostname: Geben Sie einen Hostnamen für das Gerät ein.

Warnung bei Signalstärke unter (dBm): Legen Sie fest, unter welchem Signalstärkewert eine Warnung ausgegeben werden soll (Standardwert: -60; Wertebereich: -100 – -0).

Roaming-Grenzwert (dBm): Legen Sie fest, unter welchem Signalstärkewert das Gerät nach einem anderen Zugangspunkt suchen soll, um Roaming zu nutzen (Standardwert: -70; Wertebereich: -90 – -45).

Mit unsichtbarem WLAN-Netzwerk verbinden: Wählen Sie das Kontrollkästchen aus, um die Verbindung mit einem unsichtbaren WLAN-Netzwerk zu aktivieren.

Tippen Sie in der oberen Menüleiste auf Übernehmen

.

.Das Gerät stellt eine Drahtlosverbindung zum Netzwerk her.

Um drahtlos auf die Benutzeroberfläche zuzugreifen, geben Sie die IP-Adresse des Geräts in einen Webbrowser ein.

Konfiguration von Kanälen

Tippen Sie im Hauptmenü auf Konfiguration > Drahtlos.

Tippen Sie in der oberen rechten Ecke der Seite Drahtlos-Konfiguration auf Bearbeiten

.

.Wählen Sie auf dem Reiter Allgemeines Aktiviert aus.

Wählen Sie auf dem Reiter Kanäle die Kanäle je nach Frequenzen und Bändern aus der Dropdown-Liste aus.

Tippen Sie auf Alle auswählen, um alle verfügbaren Kanäle für das Band auszuwählen. Tippen Sie auf Alle löschen, um alle ausgewählten Kanäle zu löschen.

Tippen Sie in der oberen Menüleiste der Seite Drahtlos-Konfiguration auf Übernehmen

.

.

Einstellung von Datum und Uhrzeit

Wählen Sie im Hauptmenü Konfiguration > Datum/Uhrzeit aus.

Tippen Sie in der oberen rechten Ecke der Seite Konfiguration von Datum/Uhrzeit auf Bearbeiten

.

.Die folgenden Parameter konfigurieren:

Zeitzone: Wählen Sie die Zeitzone aus der Dropdown-Liste aus.

Datum: Tippen Sie auf Kalender

, wählen Sie ein Datum aus und tippen Sie anschließend auf Übernehmen

, wählen Sie ein Datum aus und tippen Sie anschließend auf Übernehmen

.

.Uhrzeit: Tippen Sie auf Uhr

, wählen Sie eine Uhrzeit aus und tippen Sie anschließend auf Übernehmen

, wählen Sie eine Uhrzeit aus und tippen Sie anschließend auf Übernehmen

.

.

Tippen Sie in der oberen Menüleiste der Seite Konfiguration von Datum/Uhrzeit auf Übernehmen

.

.

Konfiguration des Werkzeugs

Tippen Sie im Hauptmenü auf Konfiguration > Werkzeugkonfiguration.

Wählen Sie auf dem Reiter Allgemeines die entsprechenden Kontrollkästchen aus oder ab, um die folgenden Funktionen zu konfigurieren:

Eigenschaft

Beschreibung

Vibration

Ausgewählt: Der Vibrationssignalgeber verhält sich im Einklang mit dem aktuellen Vorgang des STRwrench.

Löschen: Der Vibrationssignalgeber ist immer ausgeschaltet.

Summer

Ausgewählt: Der Audiosignalgeber verhält sich im Einklang mit dem aktuellen Vorgang des STRwrench.

Löschen: Der Audiosignalgeber ist immer ausgeschaltet.

Vorne positionierte LED

Ausgewählt: Die vordere LED leuchtet auf, wenn die entsprechende Taste gedrückt wird.

Löschen: Die vordere LED ist immer aus.

Intelligente Nullung

Ausgewählt: Wenn der STRwrench während des Nullabgleichs eine Bewegung erkennt, beginnt das Nullungsverfahren von vorne.

Löschen: Wenn der STRwrench während des Nullabgleichs eine Bewegung erkennt, beginnt das Nullungsverfahren nicht von vorne.

Tag

Ausgewählt: Informationen zum Tag werden angezeigt und können im Menü Integrierte Werkzeugsteuerung > Werkzeug bearbeitet werden.

Löschen: Es werden keine Informationen zum Tag angezeigt.

Wählen Sie auf dem Reiter Barcode in der Dropdown-Liste einen Barcode-Modus aus den folgenden Optionen aus:

Option

Beschreibung

Deaktiviert

Die Auswahl von per Barcode ausgelösten Prüfungen ist deaktiviert.

Nur lokal

Die Auswahl von per Barcode ausgelösten Prüfungen ist nur lokal am STRwrench aktiviert.

Von QAS

Die Auswahl von per Barcode ausgelösten Prüfungen ist nur bei QA Supervisor aktiviert.

Um vom Scanner des STRwrench gelesen zu werden, muss ein Barcode mindestens drei Zeichen enthalten.

Tippen Sie in der oberen Menüleiste auf Übernehmen

.

.

Konfigurieren der Standardeinstellungen für Prüfungen

Wählen Sie im Hauptmenü Konfiguration > Präferenzen > Standardeinstellungen für Prüfungen aus.

Wählen Sie in der Dropdown-Liste auf dem Reiter Allgemeines die standardmäßige Drehmoment-Messeinheit für Prüfungen aus:

Messeinheit

Beschreibung

Nm

Newtonmeter

dNm

Dezinewtonmeter

kgf.m

Kilogram-Force Meter

kgf.cm

Kilogram-Force Zentimeter

lbf.ft

Pound-Force Foot

lbf.in

Pound-Force Inch

ozf.ft

Ounce-Force Foot

ozf.in

Ounce-Force Inch

kpm

Kilopond-Meter

Tippen Sie in der oberen Menüleiste auf Übernehmen

.

.

Konfiguration der Benutzereinstellungen

Wählen Sie im Hauptmenü Konfiguration > Präferenzen > Benutzer aus.

Wählen Sie auf dem Reiter Allgemeines Anmeldung aktivieren jeweils aus oder ab, um die Abfrage von Anmeldedaten beim Zugriff auf die STRwrench QA Inspector Software an der Steuerungs-EHMI ein- oder auszuschalten.

Tippen Sie in der oberen Menüleiste auf Übernehmen

.

.

Die Anmeldung kann auf der Web-Benutzeroberfläche der STRwrench QA Inspector Software nicht deaktiviert werden, selbst wenn sie auf der EHMI deaktiviert ist.

Externe Systeme

Konfiguration der API-Kommunikation

Wenn Sie QA Inspector installieren oder ein Upgrade des Programms vornehmen, führt die Anwendung eine automatische Prüfung durch, um festzustellen, ob die API-Kommunikation standardmäßig aktiviert werden muss:

Wenn QA Inspector frühere API-Verbindungen zu externen Systemen oder Anwendungen erkennt, wird die API-Kommunikation standardmäßig aktiviert. Dies kommt bei Upgrades von QA Inspector vor, bei denen die Datenbank der früheren Version im Zuge des Upgrades beibehalten wird.

Wenn QA Inspector keine frühere API-Verbindungen zu externen Systemen oder Anwendungen erkennt, wird die API-Kommunikation standardmäßig deaktiviert. Dies kommt bei Erstinstallationen von QA Inspector oder in jenen Fällen vor, in denen die Datenbank der früheren Version im Zuge eines Upgrades von QA Inspector gelöscht wird.

Tippen Sie im Hauptmenü auf Konfiguration > Externe Systeme > API.

Wählen Sie auf dem Reiter Allgemeines Aktiviert aus.

Geben Sie den API-Port in das Textfeld ein (Standardwert: 60005; Wertebereich: 1 – 65535).

Tippen Sie in der oberen Menüleiste auf Übernehmen

.

.

Konfiguration der ToolsNet-Verbindung

Tippen Sie im Hauptmenü auf Konfiguration > Externe Systeme > ToolsNet.

Wählen Sie auf dem Reiter Allgemeines Aktiviert aus.

Geben Sie auf dem Reiter PIM die folgenden Parameter ein:

Parameter

Beschreibung

Adresse

Geben Sie die IP-Adresse des ToolsNet-Servers ein.

Port

Geben Sie den Port des ToolsNet-Servers ein.

Wertebereich: 1 – 65535; Standardwert: 9014.

Geben Sie auf dem Reiter Konfiguration die folgenden Parameter ein:

Parameter

Beschreibung

Stationsnummer

Geben Sie die Nummer ein, die ToolsNet den vom STRwrench erfassten Ergebnissen zuordnen soll.

Wertebereich: 1 – 9999.

Stationsname

Geben Sie den Namen ein, der den STRwrench in der Baumstruktur von ToolsNet identifiziert.

Kurven senden

Wählen Sie das Kontrollkästchen aus, damit der STRwrench Kurven an ToolsNet senden kann.

Tippen Sie in der oberen Menüleiste auf Übernehmen

.

.

Weitere Informationen zur Verwendung von ToolsNet 8 finden Sie im ToolsNet 8-Benutzerhandbuch.

Konfiguration von OpenProtocol

Tippen Sie im Hauptmenü auf Konfiguration

.

.Tippen Sie auf der Seite Konfiguration auf Externe Systeme.

Tippen Sie auf der Seite Externe Systeme auf Open Protocol.

Konfigurieren Sie auf der Seite Open Protocol die Felder und tippen Sie auf Speichern.

Wenn das Gerät sich erfolgreich mit Open Protocol verbunden hat, zeigt es ein „Verbunden“-Symbol an.

OPC UA

Tippen Sie auf der Startseite auf Konfiguration > Externe Systeme > OPC UA.

Um das OPC-UA-Protokoll zu aktivieren, wählen Sie das Kontrollkästchen Aktiviert aus und geben Sie die zu verwendende Port-Nummer in das Feld „OPC-UA-Port“ ein. Tippen Sie im Anschluss auf Speichern.

Standardwert: 4840

Standardmäßig ist das Kontrollkästchen Aktiviert nicht ausgewählt.

Wenn das OPC UA verbunden ist, zeigt es ein Verbindungssymbol ( ) an der 5. Position der EHMI an.

) an der 5. Position der EHMI an.

Zurücksetzen auf Werkseinstellungen

Wählen Sie im Hauptmenü Konfiguration > Zurücksetzen aus.

Tippen Sie auf der Seite Zurücksetzen auf Steuerung auf Werkseinstellungen zurücksetzen.

Tippen Sie im Bestätigungsdialog auf YES.

Der STRwrench startet automatisch neu, um das Zurücksetzen auf Werkseinstellungen abzuschließen.

Nachdem das Zurücksetzen auf Werkseinstellungen abgeschlossen wurde, werden Konfigurationen und gespeicherte Daten gelöscht.

Isolierter Modus

Tippen Sie im Hauptmenü auf Isolierter Modus.

Legen Sie Drehmoment und Winkel fest.

Auf dem Bildschirm werden die Drehmoment- und Winkelergebnisse in Echtzeit angezeigt.

Arbeiten mit der Web-Benutzeroberfläche

Verbindungs- und Prüfungskonfiguration

Auf der Seite Verbindungen werden die auf dem Gerät gespeicherten Verbindungen aufgeführt und der Benutzer kann Verbindungen hinzufügen und die zur Durchführung des Tests benötigten Verbindungsparameter konfigurieren.

Verwaltung und Konfiguration von Verbindungen

Tippen Sie im Menü auf der Seitenleiste auf Verbindungen.

Suchen Sie mithilfe der Suchleiste auf der Seite Verbindungen nach erstellten Verbindungen.

Um neue Verbindungen zu erstellen, tippen Sie auf die Schaltfläche Hinzufügen.

Um Verbindungen zu löschen, tippen Sie auf das Kontrollkästchen, um die Verbindung aus der Liste auszuwählen, und anschließend auf die Schaltfläche Löschen.

Tippen Sie in der Liste auf die Verbindung, um ihre Konfigurationsdaten anzuzeigen und zu bearbeiten.

Verwaltung und Konfiguration von Verbindungsprüfungen

Tippen Sie auf der Seite Verbindungen in der Liste auf eine Verbindung, um die Prüfungsliste anzuzeigen.

Um neue Prüfungen zu erstellen, tippen Sie auf die Schaltfläche Hinzufügen.

Um die erstellten Prüfungen zu löschen, tippen Sie auf das Kontrollkästchen, um die Prüfung aus der Liste auszuwählen, und anschließend auf die Schaltfläche Löschen.

Tippen Sie in der Liste auf die Verbindungsprüfung, um ihre Konfigurationsdaten anzuzeigen und zu bearbeiten.

Einfügen von Bildern in Verbindungsprüfungen

Tippen Sie in der Prüfungskonfiguration unter Bilder auf Auswählen und wählen Sie ein Bild vom System aus.

Das Prüfungsbild wird beim Ausführen der Prüfung angezeigt.

Ergebnisse

Auf der Seite Ergebnisse werden die Ergebnisse der ausgeführten Prüfungen aufgeführt.

Wählen Sie im Menü auf der Seitenleiste Ergebnisse  aus.

aus.

Unten finden Sie die Spalten, welche die Ergebnisliste definieren:

Prüfung: Name der ausgeführten Prüfung.

Geprüftes Objekt: Name des geprüften Objekts.

Datum: Datum und Uhrzeit, zu denen die Prüfung ausgeführt wurde.

Status: Status der Prüfung. Je nach ausgewählter Prüfung kann der Status eine der folgenden Optionen sein:

Teilweise: die Anzahl der Stichproben ist nicht abgeschlossen oder gleich 0.

Abgeschlossen: alle erforderlichen Stichproben wurden erfasst.

Abgebrochen: die Prüfung/Verbindung wurde gelöscht oder die Parameter, welche die Statistik zurücksetzen, wurden geändert.

Ergebnis: Das Ergebnis der Prüfung kann sein:

IO.

NIO

Leeres Feld: der Prüfungsstatus ist entweder Teilweise oder Abgebrochen.

Wenn der Prüfungstyp SPC ist, wird kein Ergebnis angezeigt, bis die laufende Untergruppe abgeschlossen wird.

Anzeige von Ergebnisdetails

Tippen Sie im Menü auf der Seitenleiste auf Ergebnisse

.

.Klicken Sie auf der Seite Ergebnis auf die Zeile des gewünschten Ergebnisses.

Auf der Seite Ergebnisdetails werden die folgenden Ergebnisdetails angezeigt:

Allgemein

Informationen | Beschreibung |

|---|---|

Name der Prüfung | Name der Prüfung. |

Prüfungstyp | Typ der Prüfung:

|

Strategie | Für die Prüfung angewendete Strategie:

|

Datum | Datum und Uhrzeit, zu denen die Prüfung ausgeführt wurde. |

Geprüftes Objekt | Name des geprüften Objekts |

Status | Prüfungsstatus:

|

Ergebnis | Ergebnis der Prüfung:

|

Messgerät

Informationen | Beschreibung |

|---|---|

Messgerät | STRwrench |

Messgeräte-S/N | Die Seriennummer des Messgeräts, das für die Prüfung verwendet wurde |

Messwertgeber | Modell des für die Prüfung verwendeten Messwertgebers |

Messwertgeber-S/N | Die Seriennummer des Messwertgebers, der für die Prüfung verwendet wurde |

Nach Ergebnissen suchen

Wählen Sie im Menü auf der Seitenleiste Ergebnisse

aus.

aus.Geben Sie im Textfeld für die Suche die Zeichenfolge ein, nach der gesucht werden soll.

Teilweise Übereinstimmung wird unterstützt.

Export von Ergebnislisten

Tippen Sie im Menü auf der Seitenleiste auf Ergebnisse

.

.Tippen Sie in der oberen rechten Ecke der Seite Ergebnisse auf Exportieren.

Tippen Sie im erscheinenden Bestätigungsfenster auf OK.

Anzeige von Messungsdetails

Tippen Sie im Menü auf der Seitenleiste auf Ergebnisse

.

.Klicken Sie auf der Seite Ergebnisdetails auf die Zeile der gewünschten Messung.

Auf der Seite Messungsdetails werden Allgemeine Details, Kurve und Nachverfolgung angezeigt.

Tippen Sie auf der Seite Messungsdetails in der oberen Menüleiste auf Kurve.

Kurve zeigt die grafische Darstellung der Kurve an. Verwenden Sie die verfügbaren Schaltflächen, um heranzuzoomen oder den Typ der Kurve zu ändern.

Tippen Sie auf der Seite Messung in der oberen Menüleiste auf Nachverfolgung. Es werden Korrekturmaßnahmen, zuweisbare Ursachen oder Nachverfolgungs-Tags angezeigt.

Exportieren von Ergebnisdetails

Wählen Sie auf der Seite Ergebnisse ein Ergebnis aus, um die Seite Ergebnisdetails anzuzeigen.

Tippen Sie auf der Seite Ergebnisdetails auf Herunterladen.

Integrierte Werkzeugsteuerung

Anzeige der Werkzeuginformationen

Wählen Sie im Menü auf der Seitenleiste Integrierte Werkzeugsteuerung

aus.

aus.Wählen Sie auf der Seite Integrierte Werkzeugsteuerung in der oberen Menüleiste den Reiter Werkzeug aus.

Die Kategorie Werkzeug enthält die folgenden Informationen zum Messgerät:

Informationen | Beschreibung |

|---|---|

Modell | Bezeichnung des Messgerätemodells. |

Seriennummer | Seriennummer des Messgeräts. Kann für den Erhalt der richtigen Ersatzteilliste oder für Wartungsanweisungen benötigt werden. |

Produktnummer | Produktnummer des Messgeräts. |

Die Kategorie smartHEAD enthält die folgenden Informationen zum smartHEAD:

Informationen | Beschreibung |

|---|---|

Modell | smartHEAD-Modellbezeichnung. |

Seriennummer | smartHEAD-Seriennummer. Kann für den Erhalt der richtigen Ersatzteilliste oder für Wartungsanweisungen benötigt werden. |

Maximales Drehmoment | Drehmomentkapazität des smartHEAD. |

Produktnummer | smartHEAD-Produktnummer. |

Tippen Sie auf TAG, um die folgenden Informationen zum TAG anzuzeigen:

Informationen | Beschreibung |

|---|---|

TAG-ID | TAG-Nummer. |

Drehmoment-Korrekturkoeffizient | Für das TAG konfigurierter Drehmoment-Korrekturkoeffizient. |

Winkelkorrektur | Für das TAG konfigurierte Winkelkorrektur. |

Nenndrehmoment | Drehmoment, bei dem die Winkelkorrektur definiert ist. |

Die Kategorie Wartung enthält die folgenden Informationen zum Messwertgeber:

Informationen | Beschreibung |

|---|---|

Ist der Messwertgeber überlastet? | Ja - der Wertgeber wurde überlastet. |

Höchster Drehmomentwert | Höchstes vom Wertgeber gemessenes Drehmoment. |

Datum des höchsten Drehmoments | Datum und Uhrzeit, an dem vom Wertgeber das höchste Drehmoment gemessen wurde. |

Winkelkorrektur | Winkel-Korrekturkoeffizient für den smartHEAD aufgrund der Biegung des Schlüssels. |

Messwandler-Kalibrierdatum (im Uhrzeigersinn) | Datum der letzten Drehmomentkalibrierung im Uhrzeigersinn. |

Gyro-Kalibrierdatum (im Uhrzeigersinn) | Datum der letzten Gyroskop-Kalibrierung im Uhrzeigersinn. |

Messwandler-Kalibrierdatum (gegen den Uhrzeigersinn) | Datum der letzten Drehmomentkalibrierung gegen den Uhrzeigersinn. |

Gyro-Kalibrierdatum (gegen den Uhrzeigersinn) | Datum der letzten Gyroskop-Kalibrierung gegen den Uhrzeigersinn. |

Nächstes Kalibrierdatum | Nächstes Ablaufdatum der Kalibrierung. |

Anzahl der Messungen | Anzahl der bisher vom Messwertgeber durchgeführten Messungen. |

Anzeige von Softwareinformationen

Wählen Sie im Menü auf der Seitenleiste Integrierte Werkzeugsteuerung

aus.

aus.Wählen Sie auf der Seite Integrierte Werkzeugsteuerung in der oberen Menüleiste den Reiter Software aus.

In der Kategorie Aktuelle Version werden die folgenden Informationen zur aktuell installierten Firmwareversion angezeigt.

Informationen | Beschreibung |

|---|---|

Version | Software-Versionsnummer. |

Erstellungsdatum | Erstellungsdatum der Softwareversion. |

In der Kategorie Gespeicherte Version werden die folgenden Informationen zur gespeicherten Softwareversion angezeigt.

Informationen | Beschreibung |

|---|---|

Version | Software-Versionsnummer. |

Erstellungsdatum | Erstellungsdatum der Softwareversion. |

Weitere Informationen zur Aktualisierung der Softwareversion finden Sie unter Aktualisierung der Softwareversion.

Weitere Informationen zum Aktivieren der gespeicherten Softwareversion finden Sie unter Aktivieren einer gespeicherten Softwareversion.

Konfiguration

Konfiguration des Werkzeugs

Wählen Sie im Menü auf der Seitenleiste Konfiguration

aus.

aus.Wählen Sie auf der oberen Menüleiste der Seite Konfiguration den Reiter Werkzeugkonfiguration aus.

Wählen Sie in der oberen rechten Ecke des Reiters Werkzeugkonfiguration Bearbeiten aus.

Wählen Sie unter Allgemeines die entsprechenden Kontrollkästchen aus oder ab, um die folgenden Funktionen zu konfigurieren:

Eigenschaft

Beschreibung

Vibration

Ausgewählt: Der Vibrationssignalgeber verhält sich im Einklang mit dem aktuellen Vorgang des STRwrench.

Löschen: Der Vibrationssignalgeber ist immer ausgeschaltet.

Summer

Ausgewählt: Der Audiosignalgeber verhält sich im Einklang mit dem aktuellen Vorgang des STRwrench.

Löschen: Der Audiosignalgeber ist immer ausgeschaltet.

Vorne positionierte LED

Ausgewählt: Die vordere LED leuchtet auf, wenn die entsprechende Taste gedrückt wird.

Löschen: Die vordere LED ist immer aus.

Intelligente Nullung

Ausgewählt: Wenn der STRwrench während des Nullabgleichs eine Bewegung erkennt, beginnt das Nullungsverfahren von vorne.

Löschen: Wenn der STRwrench während des Nullabgleichs eine Bewegung erkennt, beginnt das Nullungsverfahren nicht von vorne.

Tag

Ausgewählt: Informationen zum TAG werden angezeigt und können im Menü Integrated Controller Tool > Tool bearbeitet werden.

Löschen: Informationen zum TAG werden nicht angezeigt.

Wählen Sie unter Barcode in der Dropdown-Liste einen Barcode-Modus aus den folgenden Optionen aus:

Option

Beschreibung

Deaktiviert

Die Suche von per Barcode ausgelösten Prüfungen ist deaktiviert.

Nur lokal

Die Suche von per Barcode ausgelösten Prüfungen ist nur lokal am STRwrench aktiviert.

Von QAS

Die Suche von per Barcode ausgelösten Prüfungen ist nur bei QA Supervisor aktiviert.

Um vom Scanner des STRwrench gelesen zu werden, muss ein Barcode mindestens drei Zeichen enthalten.

Wählen Sie in der oberen rechten Ecke des Reiters Werkzeugkonfiguration Übernehmen aus.

Netzwerkkonfigurationen

Das Werkzeug kann für drahtlosen Zugriff über einen Webbrowser in einem lokalen Netzwerk (LAN) mittels des IPv4-Protokolls konfiguriert werden.

Nehmen Sie die Abdeckung am USB-Anschluss des Werkzeugs ab.

Schließen Sie das Werkzeug an den USB-Anschluss des PCs an.

Öffnen Sie einen Internetbrowser und geben Sie die Adresse 169.254.1.1 ein.

Konfiguration eines Drahtlos-Client

Wählen Sie im Menü auf der Seitenleiste Konfiguration

aus.

aus.Wählen Sie auf der oberen Menüleiste der Seite Konfiguration den Reiter Netzwerk aus.

Wählen Sie in der oberen rechten Ecke des Reiters Netzwerk Bearbeiten aus.

Wählen Sie unter Allgemeines Aktiviert aus.

Wenn Sie Ihr Netzwerkgerät manuell konfigurieren möchten, wählen Sie das Kontrollkästchen DHCP ab und geben Sie die benötigten Informationen wie vom lokalen Systemadministrator bereitgestellt ein.

IP-Adresse

Subnetzmaske

Gateway

Geben Sie einen Netzwerknamen (SSID) ein.

Wählen Sie unter Sicherheit einen Modus aus der Dropdown-Liste aus.

Wenn Deaktiviert ausgewählt wird, ist das Drahtlosnetzwerk ungeschützt.

Wenn WPA2 Privat ausgewählt wird, geben Sie einen Sicherheitsschlüssel ein.

Wenn WPA2 Unternehmen ausgewählt wird, geben Sie die Sicherheitsparameter ein und importieren Sie die entsprechenden Zertifizierungsdateien und Schlüssel.

Bearbeiten Sie unter Optional die optionalen Einstellungen wie jeweils zutreffend:

Hostname: Geben Sie einen Hostnamen für das Gerät ein.

Warnung bei Signalstärke unter (dBm): Legen Sie fest, unter welchem Signalstärkewert eine Warnung ausgegeben werden soll (Standardwert: -60; Wertebereich: -100 – -0).

Roaming-Grenzwert (dBm): Legen Sie fest, unter welchem Signalstärkewert das Gerät nach einem anderen Zugangspunkt suchen soll, um Roaming zu nutzen (Standardwert: -70; Wertebereich: -90 – -45).

Mit unsichtbarem WLAN-Netzwerk verbinden: Wählen Sie das Kontrollkästchen aus, um die Verbindung mit einem unsichtbaren WLAN-Netzwerk zu aktivieren.

Wählen Sie in der oberen rechten Ecke des Reiters Netzwerk Übernehmen aus.

Das Gerät stellt eine Drahtlosverbindung zum Netzwerk her.

Um drahtlos auf die Benutzeroberfläche zuzugreifen, geben Sie die IP-Adresse des Geräts in einen Webbrowser ein.

Konfiguration von Kanälen

Wählen Sie im Menü auf der Seitenleiste Konfiguration

aus.

aus.Wählen Sie auf der oberen Menüleiste der Seite Konfiguration den Reiter Netzwerk aus.

Wählen Sie in der oberen rechten Ecke des Reiters Netzwerk Bearbeiten aus.

Wählen Sie unter Allgemeines Aktiviert aus.

Wählen Sie unter Kanäle die Kanäle je nach Frequenzen und Bändern aus der Dropdown-Liste aus.

Klicken Sie auf Alle auswählen, um alle verfügbaren Kanäle für das Band auszuwählen. Klicken Sie auf Alle löschen, um alle ausgewählten Kanäle zu löschen.

Wählen Sie in der oberen rechten Ecke des Reiters Netzwerk Übernehmen aus.

Konfigurieren der Standardeinstellungen für Prüfungen

Wählen Sie im Navigationsmenü auf der Seitenleiste Konfiguration

aus.

aus.Wählen Sie auf der oberen Menüleiste der Seite Konfiguration Präferenzen > Standardeinstellungen für Prüfungen aus.

Wählen Sie in der oberen rechten Ecke des Reiters Standardeinstellungen für Prüfungen Bearbeiten aus.

Wählen Sie in der Kategorie Allgemeines die standardmäßige Drehmoment-Messeinheit für Prüfungen aus der Dropdown-Liste aus.

Messeinheit

Beschreibung

Nm

Newtonmeter

dNm

Dezinewtonmeter

kgf.m

Kilogram-Force Meter

kgf.cm

Kilogram-Force Zentimeter

lbf.ft

Pound-Force Foot

lbf.in

Pound-Force Inch

ozf.ft

Ounce-Force Foot

ozf.in

Ounce-Force Inch

kpm

Kilopond-Meter

Wählen Sie in der oberen rechten Ecke Übernehmen aus.

Konfiguration der Benutzereinstellungen

Wählen Sie im Navigationsmenü auf der Seitenleiste Konfiguration

aus.

aus.Wählen Sie auf der oberen Menüleiste der Seite Konfiguration Präferenzen > Benutzer aus.

Wählen Sie in der oberen rechten Ecke des Reiters Benutzer Bearbeiten aus.

Wählen Sie in der Kategorie Allgemeines das Kontrollkästchen neben Anmeldung aktivieren jeweils aus oder ab, um die Abfrage von Anmeldedaten beim Zugriff auf die STRwrench QA Inspector Software an der Steuerungs-EHMI zu aktivieren oder zu deaktivieren.

Wählen Sie in der oberen rechten Ecke Übernehmen aus.

Die Abfrage von Anmeldedaten kann nur auf der EHMI angezeigt werden.

Einstellung von Datum und Uhrzeit

Wählen Sie im Menü auf der Seitenleiste Konfiguration

aus.

aus.Wählen Sie auf der oberen Menüleiste der Seite Konfiguration Wartung > Konfiguration von Datum/Uhrzeit aus.

Wählen Sie in der oberen rechten Ecke des Reiters Konfiguration von Datum/Uhrzeit Bearbeiten aus.

Legen Sie unter Datum/Uhrzeit die folgenden Parameter fest:

Zeitzone: Wählen Sie die Zeitzone aus der Dropdown-Liste aus.

Datum: Klicken Sie auf Kalender

und wählen Sie ein Datum aus.

und wählen Sie ein Datum aus.Uhrzeit: Klicken Sie auf Uhr

und wählen Sie eine Uhrzeit aus.

und wählen Sie eine Uhrzeit aus.

Wählen Sie in der oberen rechten Ecke des Reiters Konfiguration von Datum/Uhrzeit Übernehmen aus.

Datensicherung

Tippen Sie im Menü auf der Seitenleiste auf Konfiguration

.

.Tippen Sie auf der Seite Konfiguration auf den Reiter Wartung und anschließend auf den Reiter Sichern/Wiederherstellen.

Tippen Sie unter Sichern auf Herunterladen, um die Sicherungsdaten herunterzuladen.

Der Fortschritt der Datensicherung wird in einem Popup-Fenster angezeigt.

Tippen Sie auf OK, um die Datensicherung abzuschließen.

Es wird eine Sicherungsdatei im ZIP-Format erstellt.

Wiederherstellen der Datensicherung

Tippen Sie im Menü auf der Seitenleiste auf Konfiguration

.

.Tippen Sie auf der Seite Konfiguration auf den Reiter Wartung und anschließend auf den Reiter Sichern/Wiederherstellen.

Wählen Sie unter Datei wiederherstellen die ZIP-Sicherungsdatei aus.

Tippen Sie auf die Schaltfläche Start.

Es erscheint ein Bestätigungsfenster.

Klicken Sie im Bestätigungsfenster auf OK.

Warten Sie, bis das Gerät automatisch neu startet.

Wenn auf dem Gerätebildschirm „Wiederherstellung abgeschlossen“ angezeigt wird, starten Sie das Gerät manuell neu.

Externe Systeme

Konfiguration der API-Kommunikation

Wenn Sie QA Inspector installieren oder ein Upgrade des Programms vornehmen, führt die Anwendung eine automatische Prüfung durch, um festzustellen, ob die API-Kommunikation standardmäßig aktiviert werden muss:

Wenn QA Inspector frühere API-Verbindungen zu externen Systemen oder Anwendungen erkennt, wird die API-Kommunikation standardmäßig aktiviert. Dies kommt bei Upgrades von QA Inspector vor, bei denen die Datenbank der früheren Version im Zuge des Upgrades beibehalten wird.

Wenn QA Inspector keine frühere API-Verbindungen zu externen Systemen oder Anwendungen erkennt, wird die API-Kommunikation standardmäßig deaktiviert. Dies kommt bei Erstinstallationen von QA Inspector oder in jenen Fällen vor, in denen die Datenbank der früheren Version im Zuge eines Upgrades von QA Inspector gelöscht wird.

Wählen Sie im Menü auf der Seitenleiste Konfiguration

aus.

aus.Wählen Sie auf der oberen Menüleiste der Seite Konfiguration Externe Systeme > API aus.

Wählen Sie in der oberen rechten Ecke des Reiters API Bearbeiten aus.

Wählen Sie unter Allgemeines Aktiviert aus.

Geben Sie den API-Port in das Textfeld ein. Verwenden Sie alternativ jeweils den Pfeil nach oben/unten im Textfeld, um den Wert zu erhöhen oder zu verringern (Standardwert: 60005; Wertebereich: 1–65535).

Wählen Sie in der oberen rechten Ecke des Reiters API Übernehmen aus.

Konfiguration der ToolsNet-Verbindung

Wählen Sie im Menü auf der Seitenleiste Konfiguration

aus.

aus.Wählen Sie auf der oberen Menüleiste der Seite Konfiguration Externe Systeme > ToolsNet aus.

Wählen Sie in der oberen rechten Ecke des Reiters ToolsNet Bearbeiten aus.

Wählen Sie unter Allgemeines Aktiviert aus.

Geben Sie unter PIM die folgenden Parameter ein:

Parameter

Beschreibung

Adresse

Geben Sie die IP-Adresse des ToolsNet-Servers ein.

Port

Geben Sie den Port des ToolsNet-Servers ein.

Standardwert: 9014; Wertebereich: 1 – 65535.

Geben Sie unter Konfiguration die folgenden Parameter ein:

Parameter

Beschreibung

Stationsnummer

Geben Sie die Nummer ein, die ToolsNet den vom STRwrench erfassten Ergebnissen zuordnen soll.

Wertebereich: 1 – 9999.

Stationsname

Geben Sie den Namen ein, der den STRwrench in der Baumstruktur von ToolsNet identifiziert.

Kurven senden

Wählen Sie das Kontrollkästchen aus, damit das Gerät Kurven an ToolsNet senden kann.

Wählen Sie in der oberen rechten Ecke Übernehmen aus.

Weitere Informationen zur Verwendung von ToolsNet 8 finden Sie im ToolsNet 8-Benutzerhandbuch.

Konfiguration von OpenProtocol

Tippen Sie im Menü auf der Seitenleiste auf Konfiguration

.

.Tippen Sie auf der Seite Konfiguration auf den Reiter Externe Systeme und anschließend auf den Reiter Open Protocol.

Tippen Sie auf der Seite Open Protocol auf Bearbeiten, um die Felder zu konfigurieren.

OPC UA

Tippen Sie auf der Startseite auf Konfiguration > Externe Systeme > OPC UA.

Um das OPC-UA-Protokoll zu aktivieren, tippen Sie auf den Reiter OPC UA und anschließend auf Bearbeiten.

Wählen Sie das Kontrollkästchen Aktiviert aus und geben Sie die zu verwendende Port-Nummer in das Feld „OPC-UA-Port“ ein. Tippen Sie anschließend auf Übernehmen.

Standardwert: 4840

Standardmäßig ist das Kontrollkästchen Aktiviert nicht ausgewählt.

Exportieren von Anwendungsprotokollen

Wählen Sie im Menü auf der Seitenleiste Konfiguration

aus.

aus.Wählen Sie auf der oberen Menüleiste der Seite Konfiguration Wartung > Protokollexport aus.

Klicken Sie unter Protokollexport auf Herunterladen, um eine gepackte Datei mit den Anwendungsprotokollen lokal zu speichern.

Prüfungen aus Datei importieren

Das STRwrench Advanced-System erlaubt den Benutzern den Import von Prüfungsdaten im Excel-Format. Bei diesem Vorgang wird die Excel-Datei heruntergeladen, die benötigten Daten eingegeben, die vollständige Datei exportiert und in das System importiert.

Tippen Sie im Menü auf der Seitenleiste auf Konfiguration

.

.Tippen Sie in der oberen Menüleiste auf Importieren .

Tippen Sie auf der Seite Importieren auf Herunterladen, um die Excel-Vorlage herunterzuladen.

Ausfüllen der Excel-Vorlage

Öffnen Sie die Excel-Vorlage.

Füllen Sie die Pflichtfelder für Verbindungen und Prüfungsdaten aus.

Achten Sie darauf, dass die Spalte „Falsches Feld“ der ausgefüllten Zeile grün markiert ist.

Klicken Sie auf die Schaltfläche Sortieren und exportieren.

Es wird eine neue Datei mit dem Namen „STpad_JointInspectionImportFile.stpad“ erzeugt.

Importieren von Daten in STRwrench Advanced

Tippen Sie im Menü auf der Seitenleiste auf Konfiguration

.

.Tippen Sie in der oberen Menüleiste auf Importieren .

Tippen Sie auf der Seite Importieren auf Datei importieren und wählen Sie die .stpad-Datei aus.

Vergewissern Sie sich, dass die Schaltfläche Start für den Importvorgang aktiviert ist.

Tippen Sie auf Start, um den Importvorgang zu starten.

Tippen Sie im erscheinenden Bestätigungsfenster auf OK.

Alle Verbindungen werden zurückgesetzt und durch neue ersetzt.

Zurücksetzen auf Werkseinstellungen

Wählen Sie im Menü auf der Seitenleiste Konfiguration

aus.

aus.Wählen Sie auf der oberen Menüleiste der Seite Konfiguration Zurücksetzen aus.

Wählen Sie unter Steuerung auf Werkseinstellungen zurücksetzen Zurücksetzen aus.

Klicken Sie im Bestätigungsdialog auf YES.

Der STRwrench startet automatisch neu, um das Zurücksetzen auf Werkseinstellungen abzuschließen.

Nachdem das Zurücksetzen auf Werkseinstellungen abgeschlossen wurde, werden Konfigurationen und gespeicherte Daten gelöscht.

Bedienung

In diesem Abschnitt finden Sie Schritt-für-Schritt-Anleitungen zur Bedienung des Produkts.

Ausführen einer Verbindungsprüfung

Tippen Sie im EHMI-Hauptmenü auf Verbindung.

Tippen Sie in der Zeile der gewünschten Verbindung auf Ausführen

.

.Wenn die ausgewählte Verbindung mit mehr als einer Prüfung verknüpft ist, wird ein Dialogfeld geöffnet, in dem alle verknüpften Prüfungen aufgeführt sind. Tippen Sie auf die gewünschte Prüfung in der Liste, um sie auszuwählen.

Führen Sie den Test durch.

Ausführen einer freien Route

Verbinden Sie das gewünschte Werkzeug mit der Steuerung.

Senden Sie die gewünschte(n) Route(n) mit Freier Reihenfolge an die STRwrench-Steuerung.

Weitere Informationen finden Sie unter Hinzufügen einer Route über QA Supervisor.Tippen Sie im EHMI-Hauptmenü auf Route.

Tippen Sie auf der Seite Route auf den Routennamen oder auf Ausführen

.

.Tippen Sie in der Kategorie Prüfungen auf der Seite Route bearbeiten auf die Zeile der Prüfung, die ausgeführt werden soll, und im Anschluss auf Ausführen

.

.

Bei Tests, die mit Nachverfolgungs-Tags konfiguriert sind, werden die Tags während des Tests durch Dialogfelder abgefragt, die gemäß der Konfiguration der Tags auf der EHMI angezeigt werden.

Wenn ein Nachverfolgungs-Tag als optional konfiguriert ist, kann die Tag-Abfrage durch Tippen auf Tag überspringen  übersprungen werden.

übersprungen werden.

Weitere Informationen finden Sie unter Nachverfolgungs-Tags.

Ausführen einer stückweise erzwungenen Route

Verbinden Sie das gewünschte Werkzeug mit der Steuerung.

Senden Sie die gewünschte(n) Route(n) mit Stückweise erzwungener Reihenfolge an die STRwrench-Steuerung.

Weitere Informationen finden Sie unter Hinzufügen einer Route über QA Supervisor.Tippen Sie im EHMI-Hauptmenü auf Route.

Tippen Sie auf der Seite Route auf den Routennamen oder auf Ausführen

.

.Tippen Sie in der Kategorie Prüfungen auf der Seite Route bearbeiten auf die Zeile der Prüfung, die ausgeführt werden soll, und im Anschluss auf Ausführen

.

.

Bei Tests, die mit Nachverfolgungs-Tags konfiguriert sind, werden die Tags während des Tests durch Dialogfelder abgefragt, die gemäß der Konfiguration der Tags auf der EHMI angezeigt werden.

Wenn ein Nachverfolgungs-Tag als optional konfiguriert ist, kann die Tag-Abfrage durch Tippen auf Tag überspringen  übersprungen werden.

übersprungen werden.

Weitere Informationen finden Sie unter Nachverfolgungs-Tags.

Wenn die Route mit aktivierter Funktion Überspringen konfiguriert und der Erfassungspunkt des Tags auf Vorher gesetzt wurde, kann zudem die gesamte Messung durch Tippen auf Messung / Prüfung überspringen  übersprungen werden. Bitte beachten Sie, dass wenn eine Messung einer stückweise erzwungenen Route übersprungen wird, diese später nicht mehr ausgeführt werden kann.

übersprungen werden. Bitte beachten Sie, dass wenn eine Messung einer stückweise erzwungenen Route übersprungen wird, diese später nicht mehr ausgeführt werden kann.

Navigation innerhalb einer stückweise erzwungenen Route

Auf dem Messungsbildschirm einer stückweise erzwungenen Route kann durch die Prüfungen der Route navigiert werden.

Um zur vorherigen oder nächsten Prüfung zu wechseln, tippen Sie jeweils auf Zurück  oder Weiter

oder Weiter

.

.

Um zur aktuell ausgeführten Prüfung zurückzukehren, tippen Sie auf Ausführen  .

.

Um eine Messung zu überspringen (sofern möglich), können Sie:

die Kategorie Zusammenfassung auswählen und auf Überspringen tippen

oder

in der Kategorie Prüfungen

auf der Seite Route bearbeiten auf Überspringen tippen.

auf der Seite Route bearbeiten auf Überspringen tippen.

Falls eine Messung einer stückweise erzwungenen Route übersprungen wird, kann diese später nicht mehr ausgeführt werden.

Ausführen einer durch Prüfung erzwungenen Route

Verbinden Sie das gewünschte Werkzeug mit der Steuerung.

Senden Sie die gewünschte(n) Route(n) mit durch Prüfung erzwungener Reihenfolge an die STRwrench-Steuerung.

Weitere Informationen finden Sie unter Hinzufügen einer Route über QA Supervisor.Tippen Sie im EHMI-Hauptmenü auf Route.

Tippen Sie auf der Seite Route auf den Routennamen oder auf Ausführen

.

.Tippen Sie in der Kategorie Prüfungen auf der Seite Route bearbeiten auf die Zeile der Prüfung, die ausgeführt werden soll, und im Anschluss auf Ausführen

.

.

Bei Tests, die mit Nachverfolgungs-Tags konfiguriert sind, werden die Tags während des Tests durch Dialogfelder abgefragt, die gemäß der Konfiguration der Tags auf der EHMI angezeigt werden.

Wenn ein Nachverfolgungs-Tag als optional konfiguriert ist, kann die Tag-Abfrage durch Tippen auf Tag überspringen  übersprungen werden.

übersprungen werden.

Weitere Informationen finden Sie unter Nachverfolgungs-Tags.

Wenn die Route mit aktivierter Funktion Überspringen konfiguriert und der Erfassungspunkt des Tags auf Vorher gesetzt wurde, kann zudem die gesamte Prüfung durch Tippen auf Messung / Prüfung überspringen  übersprungen werden. Bitte beachten Sie, dass wenn eine Prüfung einer durch Prüfung erzwungenen Route übersprungen wird, diese später nicht mehr ausgeführt werden kann.

übersprungen werden. Bitte beachten Sie, dass wenn eine Prüfung einer durch Prüfung erzwungenen Route übersprungen wird, diese später nicht mehr ausgeführt werden kann.

Navigation innerhalb einer durch Prüfung erzwungenen Route

Auf dem Messungsbildschirm einer durch Prüfung erzwungenen Route kann durch deren Prüfungen navigiert werden.

Um zur vorherigen oder nächsten Prüfung zu wechseln, tippen Sie jeweils auf Zurück  oder Weiter

oder Weiter

.

.

Um zur aktuell ausgeführten Prüfung zurückzukehren, tippen Sie auf Ausführen  .

.

Um eine Prüfung zu überspringen (sofern möglich), können Sie:

die Kategorie Zusammenfassung auswählen und auf Überspringen tippen

oder

in der Kategorie Prüfungen

auf der Seite Route bearbeiten auf Überspringen tippen.

auf der Seite Route bearbeiten auf Überspringen tippen.

Falls eine Prüfung einer durch Prüfung erzwungenen Route übersprungen wird, kann diese später nicht mehr ausgeführt werden.

Navigation innerhalb des Messmodus

Beim Ausführen einer Prüfung wechselt die EHMI der STRwrench-Steuerung automatisch in den Messmodus.

Der Messmodus-Startbildschirm enthält die folgenden Informationen zur laufenden Prüfung:

Drehmomentgrenzwerte: Die für die Prüfung festgelegte obere und untere Drehmomentgrenze.

Verbindung: Name der mit der Prüfung verknüpften Verbindung.

Prüfung: Prüfungstyp.

Tippen Sie in der oberen rechten Ecke des Bildschirms auf Schließen  , um den Startbildschirm zu schließen und die Informationen, Ergebnisse und Kurven zur aktuellen Prüfung anzuzeigen, die in Echtzeit aktualisiert werden und in vier Kategorien unterteilt sind:

, um den Startbildschirm zu schließen und die Informationen, Ergebnisse und Kurven zur aktuellen Prüfung anzuzeigen, die in Echtzeit aktualisiert werden und in vier Kategorien unterteilt sind:

Zusammenfassung.

Diagramm.

Ergebnisse.

Kurve.

Wischen Sie nach links oder rechts, um durch die verschiedenen Kategorien zu navigieren. Tippen Sie alternativ in der oberen Navigationsleiste auf den Namen der gewünschten Kategorie.

Auf der unteren Menüleiste des Messmodus-Bildschirms werden die folgenden Informationen angezeigt:

Name der Prüfung.

S: Anzahl der erfassten Stichproben aus der für die Prüfung konfigurierten Größe der Untergruppe.

Dieses Element steht nur für SPC-Prüfungen zur Verfügung.B: Wie oft der Test innerhalb der Prüfung ausgeführt wurde.

Kategorie Zusammenfassung

Die Kategorie Zusammenfassung des Messmodus variiert je nach ausgewähltem Prüfungstyp.

Kategorie „Zusammenfassung“ für Cp/Cpk

Drehmomentgrenzwerte: Die für die Prüfung konfigurierte obere und untere Drehmomentgrenze.

Testergebnis: Ergebnis des Tests (IO oder NIO).

Minimales Cp: Wert des minimalen für die Prüfung konfigurierten Cp.

Cp: Wert des Cp-Index, berechnet während des Tests anhand der gemessenen Werte.

Minimales Cpk: Wert des minimalen für die Prüfung konfigurierten Cpk.

Cpk: Wert des Cpk-Index, berechnet während des Tests anhand der gemessenen Werte.

Kategorie „Zusammenfassung“ für SPC

Drehmomentgrenzwerte: Die für die Prüfung konfigurierte obere und untere Drehmomentgrenze.

X: Durchschnittswert der Ergebnisse der Prüfung.

Bereich: Wertebereich nach ISO-Norm.

Regeln: Für die Prüfungen aktivierte Regeln und ihr jeweiliger Status:

Grüne Kennzeichnung: Die Regel wurde bestanden.

Rote Kennzeichnung: Die Regel wurde nicht bestanden.

Graue Kennzeichnung: Die Anzahl der Werte ist nicht ausreichend um zu bestimmen, ob die Regel bestanden wurde oder nicht.

Tippen Sie auf den Bereich Regeln auf dem Bildschirm, um die Seite Ergebnisse SPC-Regelprüfung zu öffnen und eine vollständige Beschreibung der einzelnen Regeln anzuzeigen.

Tippen Sie auf Info  , um eine Seite mit den folgenden Informationen zum Vorgang zu öffnen:

, um eine Seite mit den folgenden Informationen zum Vorgang zu öffnen:

Drehmomentgrenzwerte: Die für die Prüfung konfigurierte obere und untere Drehmomentgrenze.

Verbindung: Name der mit der Prüfung verknüpften Verbindung.

Prüfung: Name der ausgeführten Prüfung.

Kategorie Diagramm

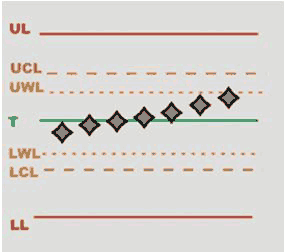

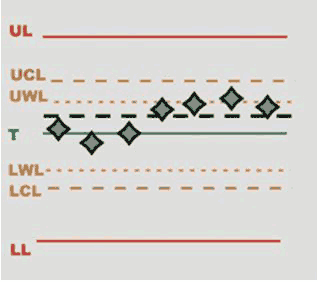

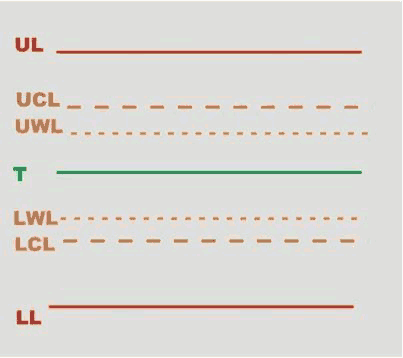

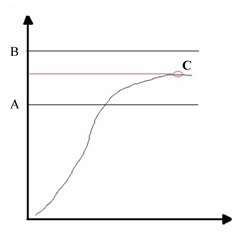

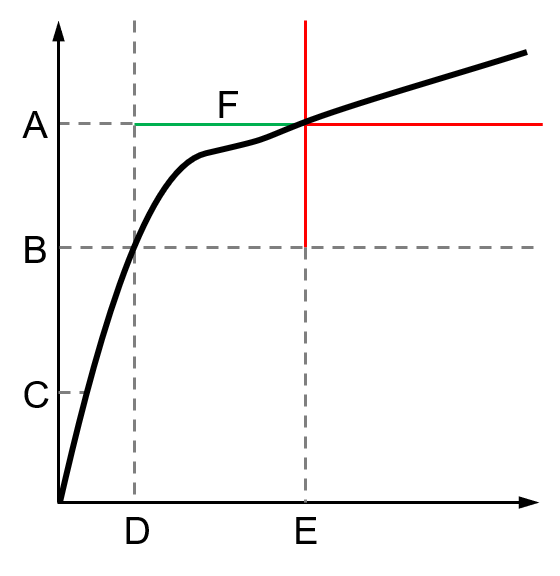

In der Kategorie Diagramm werden alle während des Tests gemessenen Werte im Drehmomentdiagramm angezeigt.

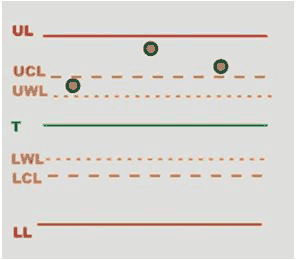

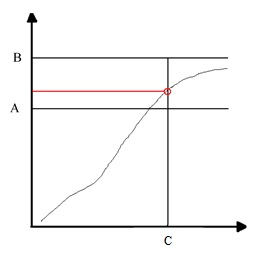

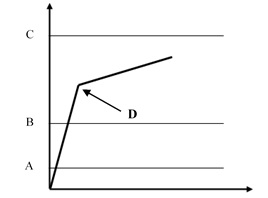

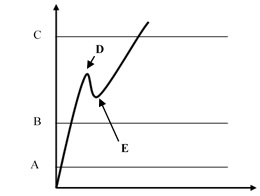

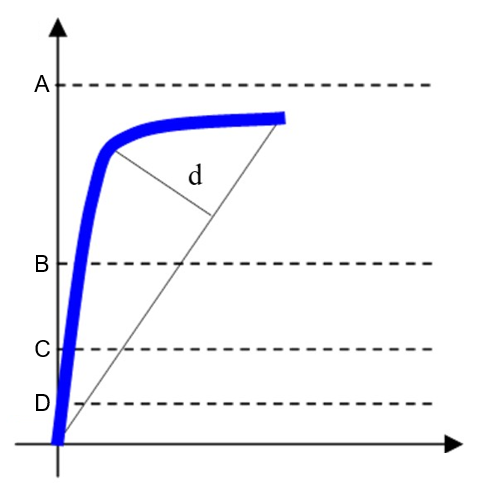

Das Drehmomentdiagramm enthält die folgenden Elemente: