ETD STR31-10-10-T25

Electric straight nutrunner

Informations produit

Informations générales

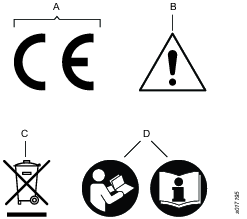

Symboles figurant sur l'outil

Les symboles figurant sur l'outil ont la signification suivante :

A | La directive 2006/42/CE relative aux machines précises les exigences essentielles de sécurité et de protection de la santé que le produit doit remplir afin que le fabricant puisse y apposer le marquage CE. |

B | Faire preuve de prudence lors de l'utilisation de l'appareil. |

C | Ce symbole indique que certains composants du produit doivent être traités conformément aux prescriptions de la directive DEEE. |

D | Lire le manuel ou livret d'utilisation avant de commencer à travailler ou avant de faire fonctionner le matériel ou la machine. |

Signalétique de sécurité

Les mots Danger, Avertissement, Attention et Avis ont la signification suivante :

DANGER | DANGER indique une situation dangereuse qui, si elle n'est pas évitée, entraînera des accidents graves voire mortels. |

AVERTISSEMENT | AVERTISSEMENT indique une situation dangereuse qui, si elle n'est pas évitée, pourrait entraîner des accidents graves voire mortels. |

ATTENTION | Le mot ATTENTION accompagné du symbole d'alerte de sécurité indique une situation dangereuse qui, si elle n'est pas évitée, pourrait entraîner des accidents mineurs ou modérés. |

AVIS | AVIS sert à aborder des pratiques sans rapport avec un risque d'accident corporel. |

Garantie

La garantie du produit expirera 12+1 mois après l’expédition depuis de Centre de distribution de Atlas Copco.

L'usure normale des pièces n'est pas comprise dans la garantie.

L'usure normale est celle nécessitant un changement de pièces ou autres opérations de réglage et de révision pendant l'entretien courant de l'outil pendant la période donnée (exprimée en temps, heures de fonctionnement ou autres).

La garantie du produit repose sur une utilisation correcte, un entretien normal et des réparations appropriées de l'outil et de ses composants.

La détérioration des pièces consécutive à un entretien inadéquat ou réalisé par des parties autres que Atlas Copco ou ses partenaires d'entretien agréés pendant la période de garantie ne sera pas prise en charge.

Pour éviter la détérioration ou la destruction de certaines parties de l'outil, il convient de procéder à l'entretien de ce dernier conformément aux périodicités d'entretien recommandées et de suivre les bonnes consignes.

Les réparations dans le cadre de la garantie ne sont effectuées que dans les ateliers de Atlas Copco ou par des partenaires d'entretien agréés.

Atlas Copco propose une extension de garantie et un entretien préventif à la pointe de la technologie par le biais de ses contrats ToolCover. Pour en savoir plus, s'adresser au représentant SAV local.

Pour les moteurs électriques :

La garantie ne s'appliquera que si le moteur électrique n'a pas été ouvert.

Site web

Des informations à propos de nos Produits, Accessoires, Pièces de rechange et Documentation sont disponibles sur le site Web de Atlas Copco.

Veuillez consulter : www.atlascopco.com.

ServAid

ServAid est un portail qui est constamment mis à jour et qui contient des Information techniques, comme :

Informations réglementaires et sur la sécurité

Caractéristiques techniques

Instructions d'installation, d'utilisation et d'entretien

Nomenclatures de pièces détachées

Accessoires

Plans cotés

Veuillez consulter : https://servaid.atlascopco.com.

Pour plus d'Informations techniques, veuillez contacter votre représentant local Atlas Copco.

Fiches de données de sécurité FDS

Les Fiches de données de sécurité décrivent les produits chimiques vendus par Atlas Copco.

Veuillez consulter le site Web Atlas Copco pour plus d'informations www.atlascopco.com/sds.

Vidéo de sécurité des produits pour les boulonneuses

Pour en savoir plus sur les caractéristiques de sécurité des boulonneuses Atlas Copco et sur les mesures que l'opérateur doit prendre pour travailler en sécurité, Cliquez sur le lien ou scannez le QR code ci-dessous pour voir la vidéo :

https://www.youtube.com/watch?v=FAh6yttvUpw

Pays d'origine

Pour le Pays d'origine, veuillez vous reporter aux informations figurant sur l'étiquette du produit.

Plans cotés

Les Plans cotés sont soit disponibles dans l’Archive des plans cotés, soit sur ServAid.

Veuillez consulter : http://webbox.atlascopco.com/webbox/dimdrw ou https://servaid.atlascopco.com.

Aperçu

Le système Tensor

Le système Tensor se compose d'une gamme d'outils de serrage mus par des moteurs électriques sans balais et différents coffrets de commande.

Les moteurs sont disponibles en différentes tailles. Tous les outils sont protégés contre une surchauffe du moteur. Le système de protection électrique repose sur un disjoncteur de fuite à la terre EFP (Earth Fault Protector). L'EFP détecte les petites fuites de courant (>30 mA), et si une fuite survient, la commande est mise hors tension (30 ms). Toute modification, adaptation ou altération du système de protection annulera les garanties et obligations d'Atlas Copco. La réparation et la remise en marche du système ne peuvent être effectuées que par une personne autorisée. Vérifier régulièrement le bon fonctionnement de l'EFP en appuyant sur le déclencheur. L'EFP doit alors mettre le matériel hors tension.

Caractéristiques techniques produit

Les Caractéristiques techniques produit peuvent être consultées sur ServAid ou sur le site Web d’Atlas Copco.

Veuillez consulter : https://servaid.atlascopco.com ou www.atlascopco.com.

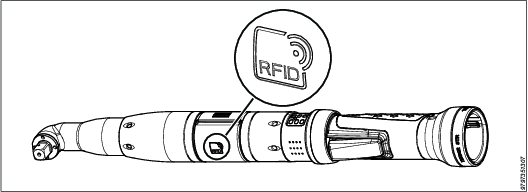

Puce RFID

L'outil intègre une puce RFID qui stocke des informations sur le produit. La puce se trouve sur le moteur de l'outil. Il est possible, à l'aide d'un lecteur RFID, de lire et d'écrire des informations sur la puce.

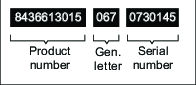

Mémoire EPC

La référence du produit, la lettre de génération et le numéro de série de l'outil sont stockés dans la mémoire EPC de la puce RFID. L'information se présente sous une chaîne de 20 caractères.

Exemple

Chaînes stockées dans la mémoire EPC : 84366130150670730145

La chaîne réserve trois caractères pour la lettre de génération, elle se présente sous un format ASCII. Comme les codes ASCII des lettres de génération n'utilisent que deux caractères, un « 0 » est toujours ajouté devant le code ASCII.

Le tableau ci-dessous indique les lettres de génération correspondant aux codes ASCII.

Lettre de | Code | Lettre de | Code |

A | 65 | N | 78 |

B | 66 | O | 79 |

C | 67 | P | 80 |

D | 68 | Q | 81 |

E | 69 | R | 82 |

F | 70 | S | 83 |

G | 71 | T | 84 |

H | 72 | U | 85 |

I | 73 | V | 86 |

J | 74 | W | 87 |

K | 75 | X | 88 |

L | 76 | Y | 89 |

M | 77 | Z | 90 |

La mémoire EPC est inscriptible ce qui permet de programmer les informations de la puce au cas où le moteur d'un outil serait réutilisé dans un autre outil.

Mémoire utilisateur

En plus des informations de l'outil contenues dans la mémoire EPC, la puce RFID contient aussi une mémoire utilisateur de 512 bit qui permet au client d'ajouter des informations supplémentaires.

Utiliser un lecteur RFID UHF pour lire la puce RFID ou enregistrer dessus.

Caractéristiques techniques

Caractéristiques de performance

Portée de lecture (portatif)* | Jusqu’à 1,5 m |

Portée de lecture (fixe)* | Jusqu’à 2 m |

*Performance basée sur des méthodologies standard de test qui peuvent varier en fonction des facteurs environnementaux et de la puissance de sortie du lecteur.

Caractéristiques fonctionnelles

Protocole RF | EPC global Classe 1 Gen2 |

Fréquence | 902-928 (États-Unis) ; 865-868 (UE) |

Mémoire* | 96-EPC bits, 64-bit unique TID, Mémoire utilisateur 512 -bit |

*EPC et Mémoire utilisateur peuvent être reprogrammés, protégés par mot de passe ou verrouillés de façon permanente. TID est verrouillé et unique au point de fabrication.

Conformité industrielle

RoHS | Directive UE 2011/65/UE |

CE | Oui |

Présentation de l'entretien

Recommandations pour l'entretien

Il est recommandé de procéder à une maintenance préventive à intervalles réguliers. Voir les informations détaillées sur la maintenance préventive. Si le produit ne fonctionne pas correctement, le mettre hors service et le contrôler.

Si aucune information détaillée à propos de la maintenance préventive n'est incluse, suivre ces directives générales :

Nettoyer les pièces appropriées avec soin

Remplacer toute pièce défectueuse ou usée

Installation

Configuration minimum d'installation

Fonction de désembectage de la douille

Il est recommandé d'utiliser la fonction de désembectage de la douille sur tous les outils ETP ST101. Lorsque la fonction est activée, la douille recule de 3° après un serrage terminé. L'objectif est de réduire la tension sur le toc de réaction et de faciliter le retrait de l'outil.

La fonction de désembectage de la douille est activée depuis le coffret.

Sur Power Focus 4000 :

-

Appuyer sur le bouton Prog.

-

Utiliser les boutons de navigation pour suivre le chemin > Programme > Programmation+ > Options > Désembectage douille > Mode activé

Écran de l’outil

L'écran de l'outil est activé depuis le coffret.

Sur Power Focus 4000 :

Appuyer sur le bouton Prog

Utiliser les boutons de navigation pour suivre le chemin > Outil > Configuration > Bus d'accessoires > Bus ST > Mode

Raccordement de l'outil

L'outil devra être raccordé à une alimentation sur secteur monophasée 230 V/50 Hz ou 115 V/60 Hz, via le coffret de commande Power Focus voulu. Consulter la notice du coffret de commande Power Focus.

Mise à la terre

Si l'outil est monté sur un dispositif portatif ou sur un dispositif guidé manuellement, ce dispositif doit être connecté à l'unité de commande au moyen d'un câble de terre indépendant de 2,5 mm2.

Instructions d’installation

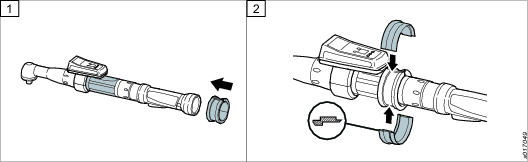

Montage du câble d'outil

-

S'assurer que le câble d'outil est un câble du type voulu.

-

Aligner le connecteur du câble en faisant coïncider les deux têtes positionnées de manière asymétrique sur le connecteur avec les fentes dans la poignée de l'outil.

-

Serrer l'écrou de blocage.

-

S'assurer que le branchement est correct en tirant, en poussant et en tournant le connecteur de câble (il ne doit y avoir aucun mouvement).

L'outil comporte une puce de mémoire électronique intégrée qui va transmettre la valeur d'étalonnage du transducteur de couple et les impulsions d'angle au POWER FOCUS/coffret de commande. Tout changement apporté à ces valeurs dans le POWER FOCUS tandis que l'outil est connecté sera enregistré dans la mémoire de l'outil.

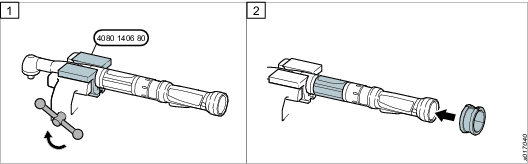

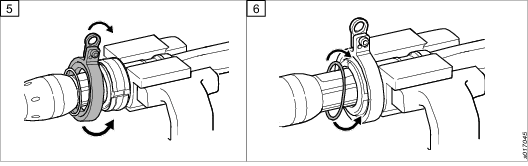

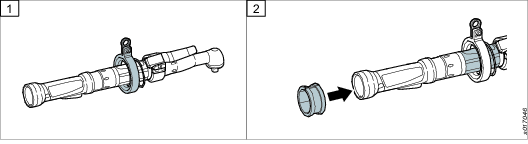

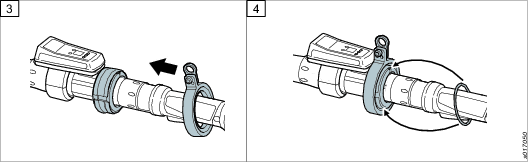

Montage de l'anneau de suspension tournant

Outillage et matériel nécessaires

Outil de montage/démontage 4080 1406 80

Étau

Pince à circlips

Outils jusqu'à 50 Nm

Immobiliser l'outil à l'aide d'un étau et de l'outil de montage/démontage.

Fixer la protection en caoutchouc sur le couvercle du moteur à côté de l'outil de montage/démontage.

Fixer les anneaux de serrage sur la protection en caoutchouc.

Fixer le collier d'anneau sur l'outil en l'enfonçant sur les anneaux de serrage.

Fixer le collier d'anneau avec un circlip dans la rainure des anneaux de serrage.

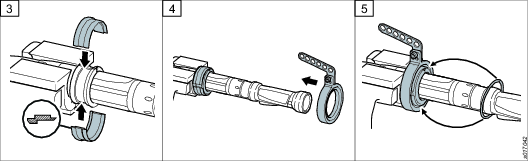

Outils à partir de 50 Nm

Enfiler le circlip et le collier d'anneau sur l'outil.

Fixer la protection en caoutchouc sur le couvercle du moteur de l'outil.

Fixer les anneaux de serrage sur la protection en caoutchouc.

Immobiliser l'outil à l'aide d'un étau et de l'outil de montage/démontage contre la protection en caoutchouc.

Pousser le collier d'anneau sur les anneaux de serrage.

Fixer le collier d'anneau avec un circlip dans la rainure des anneaux de serrage.

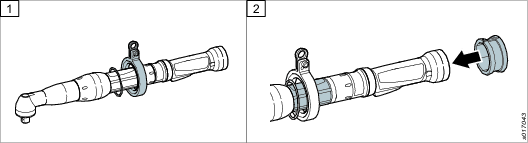

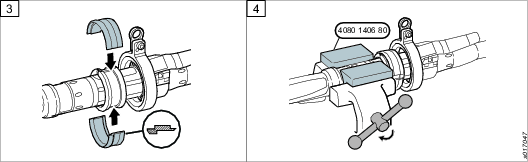

Outils avec accessoires

Enfiler le circlip et le collier d'anneau sur l'outil.

Fixer la protection en caoutchouc sur le couvercle du moteur.

Fixer les anneaux de serrage sur la protection en caoutchouc.

Immobiliser l'outil à l'aide d'un étau et de l'outil de montage/démontage contre la protection en caoutchouc.

Pousser le collier d'anneau sur les anneaux de serrage.

Fixer le collier d'anneau avec un circlip dans la rainure des anneaux de serrage.

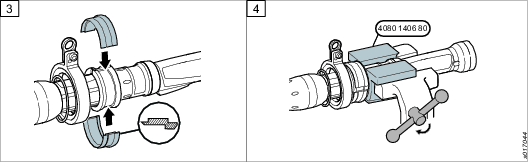

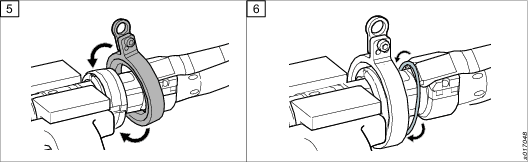

Outils avec accessoire scanner

Fixer la protection en caoutchouc sur le couvercle du moteur de l'outil.

Fixer les anneaux de serrage sur la protection en caoutchouc.

Fixer le collier d'anneau sur l'outil en l'enfonçant sur les anneaux de serrage.

Fixer le collier d'anneau avec un circlip dans la rainure des anneaux de serrage.

Fonctionnement

Directives d'ergonomie

Étudiez votre poste de travail en lisant cette liste de directives générales d’ergonomie afin de détecter des possibilités d’amélioration quant à la posture, au placement des composants ou à l’environnement de travail.

Faites des pauses fréquentes et changez fréquemment de position de travail.

Adaptez le poste de travail à vos besoins et à la tâche à réaliser.

Organisez-vous de manière à avoir un rayon d’action adapté en déterminant l’endroit où les pièces et outils doivent être positionnés, afin d’éviter les charges statiques sur les muscles.

Utilisez des équipements de poste de travail tels que des tables et des chaises adaptées à la tâche à réaliser.

Évitez les positions de travail à une hauteur plus élevée que le niveau de l’épaule ou nécessitant un maintien statique pendant les opérations d’assemblage.

Pour travailler à une hauteur plus élevée que le niveau de l’épaule, réduisez la charge statique sur les muscles en réduisant le poids de l’outil, à l’aide par exemple de bras de serrage, d’enrouleurs de tuyau souple ou de répartiteurs de charge. Il est également possible de réduire la charge statique sur les muscles en tenant l’outil près du corps.

Faites des pauses fréquemment.

Évitez les postures extrêmes du bras ou du poignet, en particulier lors des opérations nécessitant un certain effort.

Arrangez-vous pour avoir un champ de vision approprié qui nécessite un minimum de mouvements des yeux et de la tête.

Utilisez un éclairage adapté à la tâche à réaliser.

Sélectionnez l’outil adapté à la tâche à réaliser.

Dans les environnements bruyants, utilisez un équipement de protection auditive.

Utilisez des outils insérés et des consommables de grande qualité, afin de limiter au maximum l’exposition à des niveaux excessifs de vibrations.

Limitez l’exposition aux forces de réaction.

Pendant le tronçonnage :

Un disque à tronçonner peut se coincer s'il est tordu ou s'il n'est pas correctement guidé. Utilisez la bride adaptée pour le disque à tronçonner et évitez de tordre le disque à tronçonner lors de son utilisation.

Pendant le perçage :

La perceuse peut caler lorsque le foret débouche. Utilisez des poignées latérales si le couple de calage est trop élevé. La norme de sécurité ISO11148 partie 3 recommande d'utiliser un appareil pour absorber le couple de réaction au-dessus de 10 Nm pour les outils à poignée pistolet et 4 Nm pour les outils droits.

Lors de l'utilisation de visseuses ou boulonneuses à entraînement direct :

Les forces de réaction dépendent des réglages de l'outil et des caractéristiques de l'assemblage. La force et la posture déterminent la quantité de force de réaction qu'un opérateur peut tolérer. Adapter le réglage de couple à la force de l'opérateur et à sa posture et utiliser un bras ou un toc de réaction si le couple est trop élevé.

Dans les environnements poussiéreux, utilisez un système d’extraction des poussières ou portez un masque de protection.

Mode d’emploi

Consignes générales

L'outil ne peut être utilisé qu'avec le toc de réaction associé, lequel est adapté à l'application d'assemblage vissé concernée.

Double gâchette

Double gâchette (Utilisation recommandée pendant le fonctionnement)

Utilisation

Assurez-vous que l’outil est en parfait état de fonctionnement et que l’unité de commande est correctement programmée afin d’éviter tout comportement inattendu de l’outil susceptible de blesser l’opérateur.

Assurez-vous que l’outil se trouve dans la bonne direction en tournant la bague d’inversion.

La fonction de démarrage en douceur facilite l’insertion de la tête et du filet de la vis.

La durée du démarrage en douceur peut être réglée conformément aux instructions du manuel de l’unité de commande.

L’outil est équipé des témoins lumineux suivants:

Vert = Serrage OK

Jaune = Avertissement – couple bas

Rouge = Avertissement – couple élevé

Orange = Indicateur de fonctionnement

Bleu = Indicateur de fonctionnement

Maintenance

Prévention des problèmes de DES

Les composants à l'intérieur du produit et du coffret sont sensibles aux décharges électrostatiques. Pour éviter tout dysfonctionnement à l'avenir, veiller à effectuer les interventions d'entretien et de maintenance dans un environnement de travail homologué ESD. La figure ci-dessous présente un exemple de poste de travail approprié pour l'entretien.

Instructions de maintenance

Révision

L’entretien doit être effectué uniquement par du personnel qualifié ayant accès aux instructions de service et/ou ayant été formé pour l’entretien des outils équipés d’un système Tensor.

Le moteur électrique est une unité hermétique qui ne peut en aucun cas être ouverte par quiconque en dehors d'Atlas Copco Industrial Technique AB !

Si vous pensez que le moteur électrique est défectueux ou nécessite une révision d'entretien, renvoyez le moteur complet à Atlas Copco Industrial Technique pour le faire remplacer.

Les moteurs qui ont été ouverts par quiconque en dehors d'Atlas Copco Industrial Technique ne seront pas réparés.

Il est recommandé de procéder régulièrement à des révisions et à une maintenance préventive de l'outil, une fois par an ou après 250 000 serrages maximum, à la première des deux échéances. Une révision plus fréquente peut s'avérer nécessaire si la machine est utilisée en service intensif. Si l'outil ne fonctionne pas correctement, il doit être immédiatement retiré du service et contrôlé.

Quand vous démontez l’outil, utilisez exclusivement l’outil de service 4080 0848 80 spécialement conçu à cet effet (vous avez besoin de deux outils de service).

Révision pour les modèles à petite tête (SH) : Nous vous recommandons de procéder régulièrement à la révision et à l’entretien préventif de l’outil, une fois par an ou après 100 000 serrages maximum, selon ce qui advient en premier. Des révisions plus fréquentes peuvent s'avérer nécessaires si l'outil est utilisé avec un couple élevé, des cadences élevées ou des temps de serrage importants. Si la machine ne fonctionne pas correctement, elle doit être immédiatement retirée pour vérification.

Recommandations pour l'entretien

Il est recommandé de procéder à une maintenance préventive à intervalles réguliers. Voir les informations détaillées sur la maintenance préventive. Si le produit ne fonctionne pas correctement, le mettre hors service et le contrôler.

Si aucune information détaillée à propos de la maintenance préventive n'est incluse, suivre ces directives générales :

Nettoyer les pièces appropriées avec soin

Remplacer toute pièce défectueuse ou usée

Instructions de service

Il est recommandé de procéder régulièrement à des révisions et à une maintenance préventive de l'outil, une fois par an ou après 250 000 serrages maximum, à la première des deux échéances. Des révisions plus fréquentes peuvent s'avérer nécessaires si l'outil est utilisé avec un couple élevé, des cadences élevées ou des durées de serrage importantes. Si l'appareil ne fonctionne pas correctement, il doit être immédiatement retiré pour vérification.

Lors de chaque révision, nettoyez convenablement toutes les pièces et remplacez celles qui sont usées ou endommagées (notamment les joints toriques).

Instructions de lubrification

Guide des lubrifiants

Pièce | Lubrifiant |

|---|---|

Engrenages planétaires avec roulements | Molycote BR2 Plus |

Engrenages angulaires avec roulements | Atlas Gear Grease 270 (Les outils configurés avec un renvoi d'angle de 110° (-SZ), peuvent également utiliser Molycote Longterm 2 plus.) |

Écrou de câble | CRC Lithium Grease No. 3020 |

Filetages, joints toriques, autres | Almagard LE 3751 |

Lubrification

Lubrifiez conformément au Guide de lubrification lors de chaque entretien.

Pour plus d'informations, voir la section Pièces de rechange sur ServAid - https://servaid.atlascopco.com.

Instructions de réparation

Réparation

Les réparations ne doivent être effectuées que par un personnel qualifié et autorisé. Pour plus de renseignements, prendre contact avec votre représentant commercial Atlas Copco.

Dépannage

Outil en surchauffe

Correctement réglé, l'outil peut faire face à n'importe quel travail à la chaîne qu'un opérateur peut supporter. Certains facteurs conjugués peuvent provoquer une surchauffe : couple au-dessus de la valeur assignée, vitesse trop basse, temps de montée en régime trop long (le moteur doit fournir un couple élevé pendant une longue période), couple d'autofreinage très élevé, assemblages très élastiques, temps de cycle court. Pour y remédier, examiner la vitesse, le temps de montée en régime, la stratégie de serrage. Ce sont les outils à un étage et Ergoramp qui conservent le plus la chaleur le cas échéant. Se reporter au Guide d'utilisation de votre POWER FOCUS. Si les corrections ci-dessus ne suffisent pas, choisir un outil de capacité immédiatement supérieure.

Power Focus 3000/4000

Le POWER FOCUS est-il sous tension et en mode RUN ? Vérifier que le bon POWER FOCUS est utilisé (ST31/ST32/ST61/STR31/STR61-Tensor3-7, ST81-Tensor8-9). Vérifier les fusibles de la partie commande. Vérifier les paramètres de commande en se reportant au guide d'utilisation du POWER FOCUS/coffret de commande. Vérifier le disjoncteur de fuite à la terre à l'arrière du coffret. Si ce dernier s'est déclenché, trouver sans faute le défaut primaire avant de remettre le matériel en service. Vérifier que le câblage du connecteur de démarrage à distance est correct. Pour de plus amples renseignements, consulter le document 9836 2258.

Power Focus 600/6000

L'appareil est-il sous tension ? Vérifier le disjoncteur de fuite à la terre derrière la porte avant. Si ce dernier s'est déclenché, trouver sans faute le défaut primaire avant de remettre le matériel en service. Vérifier que le câblage du connecteur de démarrage à distance est correct. Pour de plus amples renseignements, consulter le document 9836 4954/9836 7446.

Recyclage

Réglementation environnementales

Lorsqu'un produit est en fin de vie, il doit être convenablement recyclé. Démonter le produit et recycler les composants conformément à la législation locale.

Les batteries devront être prises en charge par votre organisme national de collecte des batteries.

Informations concernant le recyclage

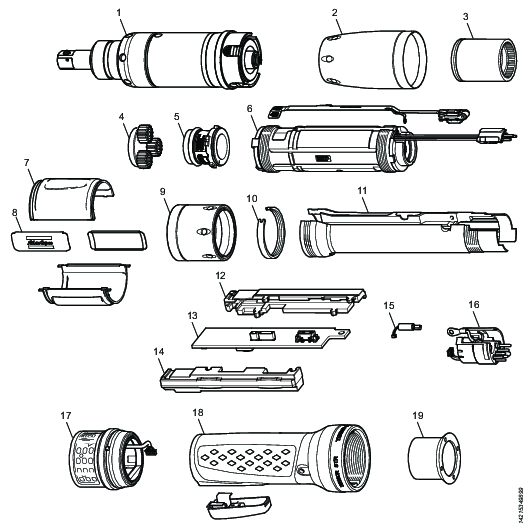

Pièce | Observations | Recycler comme | |

1 | Partie avant | Métal, acier | |

2 | Écrou à chapeau | Métal, acier | |

3 | Carter d'engrenage | Métal, acier | |

4 | Engrenage planétaire | Métal, acier | |

5 | Capteur de couple | Métal, acier | |

6 | Moteur | DEEE | |

7 | Couvercle | Plastiques, autres, PA | |

8 | Plaques de fermeture | Métal, acier | |

9 | Écrou à chapeau |

| Métal, acier |

10 | Anneau élastique | Métal, acier | |

11 | Corps de poignée |

| Métal, aluminium |

12 | Support de la carte principale | Remarque : uniquement sur la nouvelle version du module électronique (n° 13) | Caoutchouc, élastomère thermoplastique |

13 | Module électronique | DEEE | |

14 | Support de la carte principale | Remarque : uniquement sur la nouvelle version du module électronique (n° 13) | Caoutchouc, élastomère thermoplastique |

15 | Module électronique | DEEE | |

16 | Module électronique | DEEE | |

17 | Module HMI | DEEE | |

18 | Poignée et bouton | Plastique, autres et métal, acier | |

19 | Écrou | Métal, acier |