XTB-P-06-I06

Battery-Powered Nutrunner

Produktinformation

Allgemeine Informationen

Informationen zum motorisch angetriebenen Werkzeug

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalworte Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

GEFAHR | GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

WARNUNG | WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

ACHTUNG | VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

HINWEIS | Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Garantie

Die Produktgarantie verfällt 12+1 Monate nach dem Versand aus dem Distributionszentrum von Atlas Copco.

Normaler Verschleiß von Teilen wird nicht von der Garantie abgedeckt.

Unter normalem Verschleiß versteht man, dass während der für diesen Zeitraum typischen Standardwerkzeugwartung Teile ausgetauscht oder Einstellungen / Verbesserungsarbeiten durchgeführt werden müssen (ausgedrückt in Zeit, Betriebsstunden, oder anderweitig).

Die Produktgarantie stützt sich auf einen korrekten Einsatz, Wartung und Reparatur des Werkzeugs und seiner Bestandteile.

Schäden an Teilen, die als Folge einer unzureichenden Wartung oder eines falschen Einsatzes durch andere Parteien als Atlas Copco oder deren zertifizierten Service-Partner während der Garantiezeit verursacht werden, sind nicht durch die Garantie gedeckt.

Um eine Beschädigung oder Zerstörung von Werkzeugteilen zu vermeiden, warten Sie das Werkzeug entsprechend der empfohlenen Wartungspläne und befolgen Sie die richtigen Anweisungen.

Garantiereparaturen werden nur in Atlas Copco-Werkstätten oder von einem zertifizierten Service-Partner ausgeführt.

Atlas Copco bietet eine erweiterte Garantie und eine vorbeugende Wartung nach dem neuesten Stand der Technik durch seine ToolCover-Verträge. Weitere Informationen erhalten Sie von Ihrem lokalen Servicerepräsentanten.

Für Elektromotoren:

Die Garantie gilt nur dann, wenn der Elektromotor nicht geöffnet wurde.

Website

Informationen zu unseren Produkten, Zubehör, Ersatzteilen und Veröffentlichungen finden Sie auf der Internetseite von Atlas Copco.

Besuchen Sie: www.atlascopco.com.

ServAid

ServAid ist ein Portal, das ständig aktualisiert wird und technische Informationen bietet, wie z.B.:

Behörden- und Sicherheitsinformationen

Technische Daten

Installations-, Betriebs- und Wartungsanweisungen

Ersatzteillisten

Zubehör

Maßzeichnungen

Besuchen Sie: https://servaid.atlascopco.com.

Weitere technische Informationen erhalten Sie bei Ihrem Atlas Copco-Vertreter vor Ort.

Sicherheitsdatenblätter MSDS/SDS

In den Sicherheitsdatenblättern werden die von Atlas Copco vertriebenen chemischen Produkte beschrieben.

Weitere Informationen finden Sie auf der Internetseite von Atlas Copco unter www.atlascopco.com/sds.

Video Produktsicherheit für Drehschrauber

Erfahren Sie mehr zu den Sicherheitsmerkmalen der Drehschrauber von Atlas Copco und den Maßnahmen, die der Bediener für den sicheren Betrieb zu ergreifen hat. Klicken Sie auf den Link, oder scannen Sie den nachfolgenden QR-Code, um das Video anzusehen:

https://www.youtube.com/watch?v=FAh6yttvUpw

Herkunftsland

Informationen zum Herkunftsland sind auf dem Produktetikett angegeben.

Maßzeichnungen

Maßzeichnungen finden Sie entweder im Maßzeichnungsarchiv oder auf ServAid.

Besuchen Sie: http://webbox.atlascopco.com/webbox/dimdrw oder https://servaid.atlascopco.com.

Übersicht

Systemfunktionen

Das Werkzeug umfasst eine Weboberfläche zur Konfiguration von Verschraubungsprogrammen und anderen Werkzeugfunktionen. Das Werkzeug wird standardmäßig im Standalone-Modus betrieben oder kann mit einer Power Focus verbunden werden.

Werkzeugschlüssel

Das XTB-Werkzeugbezeichnungsformat kann zum Beschreiben von Funktionen und Eigenschaften des Werkzeugs verwendet werden. Im Folgenden sehen Sie eine beispielhafte Werkzeugbezeichnung mit dem entsprechenden Werkzeugschlüssel.

Position | Beschreibung | Schlüssel |

|---|---|---|

1 | Plattform | X = XB-Plattform |

2 | Technologie | T = Messwertgeber |

3 | Stromversorgung | B = Batterie |

4 | Werkzeugform | A = Winkel P = Pistole S = Gerade |

5 | Maximales Drehmoment in Nm | |

6 | Abtrieb | I = Innensechskant |

7 | Größe des Abtriebs | 06 = 1/4" 10 = 3/8" 13 = 1/2" |

Werkzeugfunktionen

Position | Beschreibung |

|---|---|

1 | Leuchte vorne |

2 | Funktionstaste |

3 | Umschaltknopf |

4 | Startschalter |

5 | Ergebnisanzeigen |

6 | Display und Tasten |

7 | USB-Anschluss |

8 | Akku |

Akku und Drehzahl

Das Werkzeug unterstützt verschiedene Akkugrößen und die maximale Drehzahl, die das Werkzeug erreichen kann, hängt von der verwendeten Akkugröße ab. Wird ein kleinerer Akku verwendet, verringert sich die maximale Drehzahl.

Bei der Konfiguration eines Verschraubungsprogramms sollte die Akkugröße berücksichtigt werden, sodass das Werkzeug die konfigurierte Drehzahl mit der Akkugröße erreichen kann.

Akku-Kompatibilität

Zubehör | Artikelnummer |

|---|---|

Akku, 14V (2,5 Ah) | 4211 6130 02 (Seriennummer C oder später) |

Akku, 18V (2,5 Ah) | 4211 6130 06 |

Akku, 36V (2,5 Ah) | 4211 6130 14 |

Umgebungstemperatur

Halten Sie den Akku für optimale Leistung und Lebensdauer innerhalb der angegebenen Temperaturbereiche.

Betriebstemperatur, Laden | +5 bis +40 °C |

Betriebstemperatur, Entladen | 0 bis +40 °C |

Transporttemperatur | -20 bis +40 °C |

Lagertemperatur | +10 bis +25 °C |

Setzen Sie den Akku nicht direkter Sonneneinstrahlung aus.

Technische Produktdaten

Technische Produktdaten finden Sie entweder auf ServAid oder auf der Internetseite von Atlas Copco.

Besuchen Sie: https://servaid.atlascopco.com oder www.atlascopco.com.

Zubehör

Informationen zu Zubehörteilen

Informationen zu kompatiblem Zubehör finden Sie auf der Werkzeug-Produktseite auf ServAid.

HMI

Position | Farbe | Beschreibung |

|---|---|---|

1 | Grün | Ergebnis-OK |

2 | Rot | Ergebnis-NOK |

3 | Gelb | Ergebniswarnung |

4 | Display | |

5 | Blau | Funkverbindung |

6 | Blau | Konfigurierbar, kann für die Anzeige verschiedener Ereignisse konfiguriert werden |

7 | W/R | Akkuladestatus |

8 | Tasten |

Rettungsmodus

Wenn das Softwareupdate fehlschlägt oder die Anwendung nicht lädt, wechselt das Werkzeug in den Rettungsmodus. Das Werkzeug zeigt ein Fehlerereignis an, dass es sich im Rettungsmodus befindet.

Im Rettungsmodus kann das Werkzeug nicht verwendet werden, bis eine neue Software auf ihm installiert wird.

Verbinden Sie das Werkzeug per USB mit der XB-Web-Benutzeroberfläche.

Laden Sie das Softwarepaket in der Web-Benutzeroberfläche.

Warten Sie, bis das Softwareupdate abgeschlossen ist. Der Fortschritt wird auf dem Display angezeigt.

Das Werkzeug wird gestartet.

Anzeigen auf dem Display

Software-Update

Auf dem Display wird der Fortschritt des Softwareupdates angezeigt.

Rettungsmodus

Das Display zeigt ein Fehlerereignis an, dass das Werkzeug sich im Rettungsmodus befindet.

Akkuladeanzeige

Die Energieversorgung des Werkzeugs erfolgt über einen Lithium-Ionen-Akku. Die Akkuleistung ist abhängig vom Akkumodell und den Einsatzbedingungen des Werkzeugs.

Die Akkuladeanzeige am Werkzeug zeigt den Ladezustand (SOC) des Akkus an.

LED-Akkuladeanzeige | Beschreibung |

|---|---|

3 weiße Balken | Volle Ladung |

2 weiße Balken | Hohe Ladung |

1 weißer Balken | Halbe Ladung Akku laden, wenn möglich |

1 roter Balken | Niedrige Ladung Akku laden |

1 roter Balken, blinkend | Zustand kritisch, keine Verschraubung möglich. Akku laden |

Installation

Installationsanleitung

Verbindung zur XB-Web-Benutzeroberfläche

Bringen Sie den Akku am Werkzeug an.

Die Anzeigen schalten sich ein, um den Start des Werkzeugs anzuzeigen.

Warten Sie, bis die Akkuladeanzeige und eine der Verschraubungsrichtungsanzeigen sich einschalten.

Das Werkzeug ist jetzt betriebsbereit.

Schließen Sie das Werkzeug an den USB-Anschluss des PCs an.

Öffnen Sie einen Webbrowser und geben Sie die Adresse der Web-Benutzeroberfläche ein: 169.254.1.1.

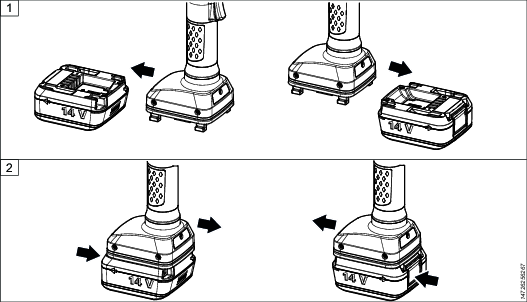

Anbringen und Abnehmen des Akkus

Bringen Sie den Akku am Werkzeug an und prüfen Sie nach, dass er korrekt sitzt. Der Akku kann so angebracht werden, dass er nach vorne oder nach hinten zeigt, um die bestmögliche Zugänglichkeit und Balance zu erreichen.

Zum Abnehmen des Akkus drücken Sie die Taste am Akku und schieben Sie ihn heraus.

Ausgangskonfiguration

Installation und Aktualisierung der Software

Die Werkzeug-Software kann über die Web-Benutzeroberfläche des Werkzeugs aktualisiert werden.

So vermeiden Sie Werkzeugschäden:

Achten Sie darauf, dass der Akku vollständig aufgeladen ist, wenn Sie ein Softwareupdate durchführen.

Nehmen Sie bei laufendem Softwareupdate den Akku nicht aus dem Werkzeug heraus.

Trennen Sie bei laufendem Softwareupdate das USB-Kabel nicht vom Werkzeug.

Verbinden Sie das Werkzeug mit der XB-Web-Benutzeroberfläche.

Öffnen Sie Werkzeugverwaltung und Software.

Laden Sie das Softwarepaket in der Web-Benutzeroberfläche.

Warten Sie, bis das Softwareupdate abgeschlossen ist. Der Fortschritt wird auf dem Display angezeigt.

Das Werkzeug wird gestartet.

Bedienung

Ergonomie-Richtlinien

Betrachten Sie Ihren Arbeitsplatz, während Sie diese Liste mit allgemeinen Ergonomie-Richtlinien lesen, und versuchen Sie, Bereiche zu identifizieren, in denen Verbesserungen in Bezug auf Körperhaltung, Positionierung der Komponenten oder Arbeitsumgebung möglich sind.

Legen Sie regelmäßige Pausen ein und wechseln Sie regelmäßig die Arbeitshaltung.

Passen Sie den Bereich um Ihre Arbeitsstation Ihren Anforderungen und den auszuführenden Arbeiten an.

Positionieren Sie Teile und Werkzeuge so, dass statische Belastungen möglichst vermieden werden und sich sämtliche Arbeitsmittel bequem erreichen lassen.

Verwenden Sie an Ihrer Arbeitsstation für die Aufgabe geeignete Tische, Stühle oder andere Gegenstände.

Vermeiden Sie während der Ausführung von Montagearbeiten Körperhaltungen über Schulterhöhe oder mit statischer Halteposition.

Wenn Sie über Schulterhöhe arbeiten müssen, verringern Sie die auf die statischen Muskeln wirkende Belastung durch Verringerung des Werkzeuggewichts. Setzen Sie hierzu beispielsweise Drehmomentarme, Schlauchaufroller oder Gewichtsausgleicher ein. Sie können die auf die statischen Muskeln ausgeübte Belastung auch reduzieren, indem Sie das Werkzeug nah am Körper halten.

Legen Sie häufig Pausen ein.

Vermeiden Sie extreme Arm- oder Handgelenkhaltungen, insbesondere während Arbeiten, bei denen ein gewisser Kraftaufwand erforderlich ist.

Richten Sie Ihren Arbeitsplatz so in Ihrem Sichtfeld ein, dass nur minimale Augen- und Kopfbewegungen erforderlich sind.

Verwenden Sie zur Ausführung Ihrer Arbeit eine angemessene Beleuchtungen.

Wählen Sie ein zur Ausführung Ihrer Arbeit angemessenes Werkzeug aus.

Tragen Sie in lauten Umgebungen einen entsprechenden Gehörschutz.

Verwenden Sie hochwertige Einsätze und Kleinteile, um eine übermäßige Vibrationsbelastung möglichst zu vermeiden.

Minimieren Sie nach Möglichkeit durch Reaktionskräfte verursachte Belastungen.

Beim Schneiden:

Eine Trennscheibe kann stecken bleiben, wenn sie verbogen ist oder nicht korrekt geführt wird. Verwenden Sie einen für die Trennscheibe geeigneten Flansch und vermeiden Sie es, die Trennscheibe während des Betriebs zu biegen.

Beim Bohren:

Die Bohrmaschine kann beim Durchbrechen des Bohrers stehen bleiben. Verwenden Sie bei hohem Stillstandsmoment Stützgriffe. Gemäß Teil 3 der Sicherheitsnorm ISO11148 wird empfohlen, bei Pistolengriffmodellen eine Vorrichtung zur Aufnahme von Reaktionsmomenten von über 10 Nm und bei Stabmodellen zur Aufnahme von Reaktionsmomenten von über 4 Nm zu verwenden.

Bei Verwendung von Schraubendrehern und Schraubern mit Direktantrieb:

Reaktionskräfte sind von der Werkzeugeinstellung und den Eigenschaften der jeweiligen Verbindung abhängig. Die Höhe der Reaktionskraft, die eine Bediener tolerieren kann, hängt von dessen Körperkraft und Haltung ab. Passen Sie die Drehmomenteinstellung der Stärke und der Körperhaltung des Bedieners an und verwenden Sie bei zu hohem Drehmoment einen Drehmomentarm oder einen Gegenhalter.

Verwenden Sie in staubigen Umgebungen ein System zur Staubabsaugung oder tragen Sie einen Mundschutz.

Betriebsanleitung

Festziehen

Mit zunehmendem Anzugsdrehmoment steigt im gleichen Maß die Gegenhaltekraft an. Prüfen Sie, dass sich das Werkzeug im ordnungsgemäßen Betriebszustand befindet und dass die Steuerung korrekt programmiert ist. Auf diese Weise vermeiden Sie unerwartetes Verhalten des Werkzeugs, das zu Verletzungen des Bedieners führen kann.

Drehrichtung für die Verschraubung

Prüfen Sie durch Betätigung der Umkehrtaste, ob das Werkzeug in der korrekten Drehrichtung rotiert:

Drücken Sie die Umkehrtaste auf der rechten Seite des Werkzeugs, um die Drehrichtung im Uhrzeigersinn (CW) festzulegen.

Drücken Sie die Umkehrtaste auf der linken Seite des Werkzeugs, um die Drehrichtung gegen den Uhrzeigersinn (CCW) festzulegen.

Werkzeugkalibrierung

Mit der Werkzeugkalibrierung kann gesteuert werden, wie gut ein Werkzeug sich auf einen Referenzgeber bezieht.

Der im Werkzeugspeicher abgelegte Kalibrierwert wird dazu verwendet, den vom Drehmomentgeber des Werkzeugs bereitgestellten Drehmomentwert so einzustellen, dass der korrekte Drehmomentwert am Werkzeug angezeigt wird. Die Web-HMI zeigt das Datum an, an dem das Werkzeug zuletzt kalibriert wurde.

Feld | Beschreibung |

|---|---|

Letzte Kalibrierung | Datum und Uhrzeit der zuletzt durchgeführten Kalibrierung |

Kalibrierwert | Für die Kalibrierung verwendeter Drehmomentwert |

Nächstes Kalibrierdatum | Datum, an dem dieses Werkzeug wieder kalibriert werden muss |

Vorbereitung der Kalibrierung

Stellen Sie sicher, dass das Werkzeug zur Ausführung von Verschraubungen eingestellt ist.

Richten Sie das Werkzeug mit einem Drehmoment-Referenzgeber, wie beispielsweise dem STa6000, STpad oder JSB Bench ein.

Einrichtungsanweisungen können Sie der Bedienungsanleitung für den jeweiligen Drehmoment-Referenzgeber entnehmen.

Wählen Sie ein Verschraubungsprogramm mit einem Sollmoment aus, das normalerweise bei einer mit Ihrem Werkzeug ausgeführten Verschraubung verwendet wird.

Werkzeug kalibrieren

Der für das Werkzeug zu verwendende Kalibrierwert wird über die vom Werkzeug und dem Drehmoment-Referenzgeber gelesenen Drehmomentwerte unter Verwendung der folgenden Gleichung berechnet:

Neuer Kalibrierwert = Alter Kalibrierwert × Mittelwert (Referenzwerte / Werkzeugwerte)

Rufen Sie in der Startansicht die Registerkarte Verwaltung und anschließend das Fenster Kalibrierung auf.

Notieren Sie den alten, im Textfeld Kalibrierwert angegebenen Kalibrierwert.

Führen Sie mindestens drei Verschraubungen aus und verwenden Sie die vom Werkzeug und dem Referenzgeber (ACTA oder Ähnliches) abgelesenen Drehmomentwerte, um die mittleren Drehmomentwerte zu ermitteln.

Berechnen Sie den neuen Kalibrierwert unter Verwendung der Gleichung Neuer Kalibrierwert.

Legen Sie den neuen Kalibrierwert im Werkzeugspeicher ab. Geben Sie dazu den berechneten Wert im Textfeld Kalibrierwert (Calibration value) ein und wählen Sie anschließend Anwenden (Apply).

Nach Abschluss der Kalibrierung, führen Sie eine Verschraubung durch, um die neuen Werte auf Richtigkeit zu prüfen.

Wartung

ESD-Probleme vermeiden

Die Komponenten im Inneren des Produkts und der Steuerung sind empfindlich gegenüber elektrostatischen Entladungen. Stellen Sie zur Vermeidung zukünftiger Störungen sicher, dass Service und Wartung in einer ESD-genehmigten Arbeitsumgebung erfolgen. Die Abbildung unten zeigt ein Beispiel für eine entsprechende Service-Arbeitsstation.

Wartungsanweisungen

Überholung

Die Wartung des Werkzeugs darf nur von qualifizierten Technikern und nur unter Verwendung identischer Ersatzteile durchgeführt werden. Damit wird gewährleistet, dass die Sicherheit des Werkzeugs erhalten bleibt. Wartungsarbeiten dürfen nur von Fachpersonal durchgeführt werden, das für die Wartung von XB-Werkzeugen geschult wurde.

Der Elektromotor ist eine geschlossene Einheit und darf unter keinen Umständen von anderen Personen als den Technikern von Atlas Copco Industrial Technique AB geöffnet werden. Wenn der Elektromotor defekt ist oder gewartet werden muss, senden Sie die komplette Motoreinheit an Atlas Copco Industrial Technique AB zurück. An Motoren, die von anderen Personen als Mitarbeitern von Atlas Copco Industrial Technique AB geöffnet wurden, führen wir keine Wartung durch.

Es wird empfohlen, regelmäßig – ein Mal jährlich oder nach jeweils max. 250,000 Verschraubungen (je nachdem, was früher eintritt) – eine Überholung und vorbeugende Wartung durchzuführen. Im Falle von Hochleistungseinsätzen ist u. U. eine häufigere Überholung vonnöten. Falls die Maschine nicht einwandfrei funktioniert, ist sie unverzüglich außer Betrieb zu nehmen und einer Inspektion zu unterziehen.

Verwenden Sie für die Demontage des Werkzeugs stets die speziell entwickelten, im Abschnitt Ersatzteile unter ServAid - https://servaid.atlascopco.com empfohlenen Wartungswerkzeuge.

Wartungsempfehlungen

Es wird empfohlen, eine vorbeugende Wartung regelmäßig durchzuführen. Beachten Sie die ausführlichen Informationen über die vorbeugende Wartung. Wenn das Produkt nicht ordnungsgemäß funktioniert, bringen Sie es außer Betrieb und prüfen Sie es.

Wenn keine detaillierten Informationen über eine vorbeugende Wartung enthalten sind, befolgen Sie die folgenden allgemeinen Richtlinien:

Entsprechende Teile gründlich reinigen

Defekte und verschlissene Teile ersetzen

Schmieranweisungen

Schmieranleitung

Teil | Schmiermittel |

|---|---|

Getriebe | Molycote BR2 Plus |

Universal | Almagard LE 3751 |

Schmierung

Bei jedem Servicefall gemäß dem Leitfaden zur Schmierung schmieren.

Weitere Informationen finden Sie im Abschnitt Ersatzteile unter ServAid - https://servaid.atlascopco.com.

Störungshilfe

Überhitztes Werkzeug

Bei korrekter Einstellung kann das Werkzeug sämtlichen normalen Arbeitsbedingungen standhalten.

Die Werkzeugtemperatur kann durch folgende Parameter beeinflusst werden:

kurze Zykluszeit

Drehmoment über Nennwert

Drehzahl zu niedrig

sehr hohes Reibmoment

sehr weiche Verbindungen

Umgebungstemperatur

Ereignisse und Fehlercodes

Eine umfassende Liste der Werkzeugereignisse und Fehlercodes finden Sie im Benutzerhandbuch für Power Focus 8 oder dem Benutzerhandbuch für Power Focus 6000.

Recycling

Umweltschutzbestimmungen

Nachdem ein Produkt seinen Zweck erfüllt hat, muss es ordnungsgemäß recycelt werden. Zerlegen Sie das Produkt und recyceln Sie die Komponenten gemäß örtlicher Vorschriften.

Batterien sollten an Ihre öffentliche Batterieverwertungsstelle weitergegeben werden.

Recycling-Informationen

Pos. | Teil | Anmerkungen | Recyceln als |

|---|---|---|---|

1 | Konfigurierbare Taste | Kunststoff | |

2 | Leuchte vorne | Elektronik | |

3 | Schraube | Metall, Stahl | |

4 | Handgriff, kompl. | Kunststoff (PA), Metall | |

5 | HMI-Baugruppe | Elektronik | |

6 | Startknopf | Kunststoff (PA), Neodym | |

7 | Feder | Stahl | |

8 | Umschaltknopf | Kunststoff (PA), Neodym | |

9 | Schraube | Metall, Stahl | |

10 | Hauptplatine, kompl. | Elektronik | |

11 | Steckerbaugruppe | Metall, Stahl | |

12 | Schutzmutter | Metall, Aluminium | |

13 | O-Ring | Gummi, NBR | |

14 | Messwertgeberschaft | Metall, Stahl | |

15 | Feder | Metall, Stahl | |

16 | Zwischenwelle | Metall, Stahl | |

17 | Messwertgeber-Adapter | Kunststoff (PA) | |

18 | Drehmomentgeber | Elektronik | |

19 | Getriebemodul | Metall, Stahl | |

20 | Motormodul | Elektronik | |

21 | Phasenkabel Motor | Elektronik | |

22 | Magnet | Neodym | |

23 | Kupplungssensor-Platine | Elektronik | |

24 | Kabel | Elektronik | |

25 | Akkukabel | Elektronik | |

26 | Funkplatine | Elektronik | |

27 | Akkuhalterung | Metall, Aluminium | |

28 | Schraube | Metall, Stahl |