ILT Tag

Positioning system

Produktinformation

Allgemeine Informationen

Sicherheitsbezogene Signalwörter

Die sicherheitsbezogenen Signalworte Gefahr, Warnung, Vorsicht und Hinweis haben folgende Bedeutung:

GEFAHR | GEFAHR weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen wird. |

WARNUNG | WARNUNG weist auf eine gefährliche Situation hin, die bei Nichtvermeidung zu schweren Verletzungen mit möglicher Todesfolge führen könnte. |

ACHTUNG | VORSICHT weist bei Verwendung mit dem Sicherheitswarnsymbol auf eine gefährliche Situation hin, die bei Nichtvermeidung zu leichten oder mittelschweren Verletzungen führen könnte. |

HINWEIS | Ein HINWEIS wird für Situationen verwendet, die sich nicht auf eine mögliche Verletzungsgefahr beziehen. |

Garantie

Die Produktgarantie läuft 12 Monate nach dem ersten Einsatz des Produkts ab, aber in jedem Fall spätestens 13 Monate nach Auslieferung.

Normaler Verschleiß von Teilen wird nicht von der Garantie abgedeckt.

Unter normalem Verschleiß versteht man, dass während der für diesen Zeitraum typischen Standardwerkzeugwartung Teile ausgetauscht oder Einstellungen / Verbesserungsarbeiten durchgeführt werden müssen (ausgedrückt in Zeit, Betriebsstunden, oder anderweitig).

Die Produktgarantie stützt sich auf einen korrekten Einsatz, Wartung und Reparatur des Werkzeugs und seiner Bestandteile.

Schäden an Teilen, die als Folge einer unzureichenden Wartung oder eines falschen Einsatzes durch andere Parteien als Atlas Copco oder deren zertifizierten Service-Partner während der Garantiezeit verursacht werden, sind nicht durch die Garantie gedeckt.

Um eine Beschädigung oder Zerstörung von Werkzeugteilen zu vermeiden, warten Sie das Werkzeug entsprechend der empfohlenen Wartungspläne und befolgen Sie die richtigen Anweisungen.

Garantiereparaturen werden nur in Atlas Copco-Werkstätten oder von einem zertifizierten Service-Partner ausgeführt.

Atlas Copco bietet eine erweiterte Garantie und eine vorbeugende Wartung nach dem neuesten Stand der Technik durch seine ToolCover-Verträge. Weitere Informationen erhalten Sie von Ihrem lokalen Servicerepräsentanten.

Für Elektromotoren:

Die Garantie gilt nur dann, wenn der Elektromotor nicht geöffnet wurde.

ServAid

ServAid ist ein Portal, das ständig aktualisiert wird und technische Informationen bietet, wie z.B.:

Behörden- und Sicherheitsinformationen

Technische Daten

Installations-, Betriebs- und Wartungsanweisungen

Ersatzteillisten

Zubehör

Maßzeichnungen

Besuchen Sie: https://servaid.atlascopco.com.

Weitere technische Informationen erhalten Sie bei Ihrem Atlas Copco-Vertreter vor Ort.

Sicherheitsdatenblätter MSDS/SDS

In den Sicherheitsdatenblättern werden die von Atlas Copco vertriebenen chemischen Produkte beschrieben.

Weitere Informationen finden Sie auf der Internetseite von Atlas Copco unter www.atlascopco.com/sds.

Herkunftsland

Informationen zum Herkunftsland sind auf dem Produktetikett angegeben.

Maßzeichnungen

Maßzeichnungen finden Sie entweder im Maßzeichnungsarchiv oder auf ServAid.

Besuchen Sie: http://webbox.atlascopco.com/webbox/dimdrw oder https://servaid.atlascopco.com.

Übersicht

Allgemeine Beschreibung

Mit ILT, der drahtlosen Werkzeugpositionslösung von Atlas Copco, funktionieren Ihre Akkuwerkzeuge nur im korrekten Bereich. Mithilfe der drahtlosen Entfernungsmessungstechnologie wird das Werkzeug an eine bestimmte Arbeitsstation angebunden, und es wird gesperrt, wenn es den vorgegebenen Arbeitsbereich verlässt. Diese Funktion stellt ein virtuelles Kabel dar. Die Werkzeugausrichtungserkennung überwacht kontinuierlich die Ausrichtung des Werkzeugs. Der Benutzer kann Kriterien für Dreh- und Neigungswinkel definieren, wodurch in bestimmten Anwendungen eine Unterscheidung der Verbindungen möglich ist.

Eigenschaften

Hochpräzise UWB-Funktechnologie

Werkzeugausrichtungserkennung

Integriertes Touch-Display

Kommunikation über Open Protocol

Anschluss an Power Focus 4000

Anschluss an Power Focus 6000

Keine ‚Sichtlinie‘ erforderlich

Werkzeug-Tag-Zubehör

Vorteile

Ermöglicht eine flexible Produktion

Einfache und eigenständige Installation

Einfache Systemeinrichtung und Konfiguration

Weniger Ausfallzeiten in der Produktion

Ausrichtungsfunktion

Technische Produktdaten

Technische Produktdaten finden Sie entweder auf ServAid oder auf der Internetseite von Atlas Copco.

Besuchen Sie: https://servaid.atlascopco.com oder www.atlascopco.com.

Service-Übersicht

Wartungsempfehlungen

Es wird empfohlen, eine vorbeugende Wartung regelmäßig durchzuführen. Beachten Sie die ausführlichen Informationen über die vorbeugende Wartung. Wenn das Produkt nicht ordnungsgemäß funktioniert, bringen Sie es außer Betrieb und prüfen Sie es.

Wenn keine detaillierten Informationen über eine vorbeugende Wartung enthalten sind, befolgen Sie die folgenden allgemeinen Richtlinien:

Entsprechende Teile gründlich reinigen

Defekte und verschlissene Teile ersetzen

Installation

Installationsanleitung

Zubehör installieren

Die Demontage des Werkzeugs oder der Zubehörteile darf nur von entsprechend qualifiziertem Wartungspersonal vorgenommen werden.

Vor Beginn der Demontage muss sichergestellt werden, dass das Werkzeug vom Kabel getrennt wurde.

Erforderliche Werkzeuge:

Verstellbarer Schraubenschlüssel

Schraubendreher

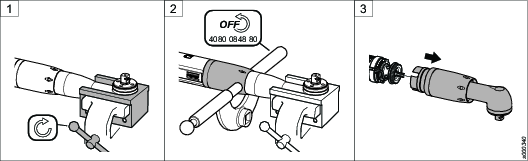

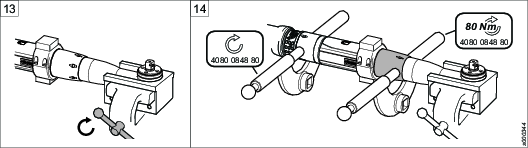

Das Vorderteil in eine Klemmbacke setzen (eine geeignete Größe auswählen) und die Klemmbacke in einem Schraubstock halten.

Die vordere Hutmutter mit einem verstellbaren Schraubenschlüssel lösen. Das Werkzeug aus dem Schraubstock nehmen.

Das Winkelgetriebe vorsichtig aus dem Werkzeug ziehen.

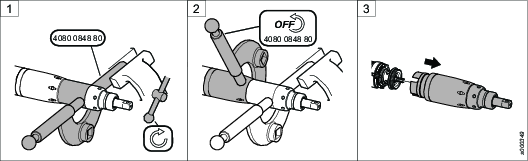

Folgende Teile aus dem Winkelgetriebegehäuse ausbauen:

Verschlussring (zur späteren Verwendung aufbewahren)

Dichtscheibe (entsorgen)

Vordere Hutmutter (entsorgen)

Folgende Teile am Winkelgetriebegehäuse installieren:

Neue passende vordere Hutmutter. Auf die Innenseite der Hutmutter eine dünne Schicht Schmierfett auftragen.

Neue Dichtscheibe

Verschlussring

Den O-Ring am Motorgehäuse mit einem O-Ring mit gleichem Durchmesser aber dicker ersetzen. Auf den O-Ring und auf den unteren Bereich des Motorgehäuses eine dünne Schicht Schmierfett auftragen.

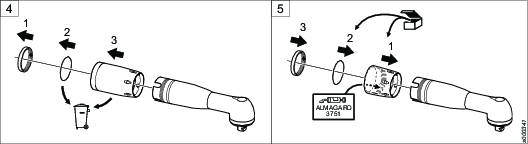

Das Werkzeug in den Halbring, der auf der Innenseite zwei Stifte aufweist, setzen. Wenn der Halbring in die richtige Lage gebracht wird, werden die Stifte in die am Motorgehäuse befindlichen Schlitze passen und den Halbring so am Drehen hindern.

Das Flexkabel am mit 1 gekennzeichneten Busanschluss anschließen.

Das Flexkabel am oberen Halbring am mit 2 gekennzeichneten Busanschluss anschließen und die beiden Halbringe miteinander verbinden.

In den Schlitz vorne an den Halbringen einen O-Ring einsetzen. Auf den O-Ring einen dünne Schicht Schmierfett auftragen.

Die beiden Halbringe mithilfe von 4 Schrauben fest miteinander verbinden. Zum Festziehen der Schrauben einen Schraubendreher verwenden.

Sicherstellen, dass die Dichtung am Ende der Halbringe fest aufgedrückt wird.

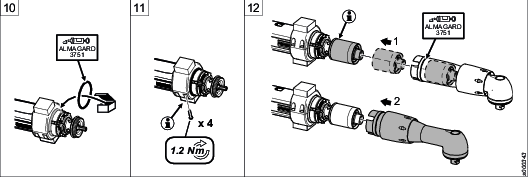

Das Planetengetriebe aus dem Getriebegehäuse ziehen. Das Planetengetriebe vollständig auf die Welle drücken.

Sicherstellen, dass das Getrieberad sich in korrekter Position befindet.

Das Getriebe wieder zurück in seine vorgesehene Position bringen. Auf die Dichtscheibe einen dünne Schicht Schmierfett auftragen.

Das Vorderteil in eine Klemmbacke setzen und die Klemmbacke in einem Schraubstock halten.

Die vordere Hutmutter mit verstellbaren Schraubenschlüsseln anziehen.

Ausgangskonfiguration

Benutzerhinweise

Das Zubehör wird in der ILT Base Station konfiguriert. Weitere Informationen finden Sie im Handbuch der ILT Base Station.

Bedienung

Ergonomie-Richtlinien

Betrachten Sie Ihren Arbeitsplatz, während Sie diese Liste mit allgemeinen Ergonomie-Richtlinien lesen, und versuchen Sie, Bereiche zu identifizieren, in denen Verbesserungen in Bezug auf Körperhaltung, Positionierung der Komponenten oder Arbeitsumgebung möglich sind.

Legen Sie regelmäßige Pausen ein und wechseln Sie regelmäßig die Arbeitshaltung.

Passen Sie den Bereich um Ihre Arbeitsstation Ihren Anforderungen und den auszuführenden Arbeiten an.

Positionieren Sie Teile und Werkzeuge so, dass statische Belastungen möglichst vermieden werden und sich sämtliche Arbeitsmittel bequem erreichen lassen.

Verwenden Sie an Ihrer Arbeitsstation für die Aufgabe geeignete Tische, Stühle oder andere Gegenstände.

Vermeiden Sie während der Ausführung von Montagearbeiten Körperhaltungen über Schulterhöhe oder mit statischer Halteposition.

Wenn Sie über Schulterhöhe arbeiten müssen, verringern Sie die auf die statischen Muskeln wirkende Belastung durch Verringerung des Werkzeuggewichts. Setzen Sie hierzu beispielsweise Drehmomentarme, Schlauchaufroller oder Gewichtsausgleicher ein. Sie können die auf die statischen Muskeln ausgeübte Belastung auch reduzieren, indem Sie das Werkzeug nah am Körper halten.

Legen Sie häufig Pausen ein.

Vermeiden Sie extreme Arm- oder Handgelenkhaltungen, insbesondere während Arbeiten, bei denen ein gewisser Kraftaufwand erforderlich ist.

Richten Sie Ihren Arbeitsplatz so in Ihrem Sichtfeld ein, dass nur minimale Augen- und Kopfbewegungen erforderlich sind.

Verwenden Sie zur Ausführung Ihrer Arbeit eine angemessene Beleuchtungen.

Wählen Sie ein zur Ausführung Ihrer Arbeit angemessenes Werkzeug aus.

Tragen Sie in lauten Umgebungen einen entsprechenden Gehörschutz.

Verwenden Sie hochwertige Einsätze und Kleinteile, um eine übermäßige Vibrationsbelastung möglichst zu vermeiden.

Minimieren Sie nach Möglichkeit durch Reaktionskräfte verursachte Belastungen.

Beim Schneiden:

Eine Trennscheibe kann stecken bleiben, wenn sie verbogen ist oder nicht korrekt geführt wird. Verwenden Sie einen für die Trennscheibe geeigneten Flansch und vermeiden Sie es, die Trennscheibe während des Betriebs zu biegen.

Beim Bohren:

Die Bohrmaschine kann beim Durchbrechen des Bohrers stehen bleiben. Verwenden Sie bei hohem Stillstandsmoment Stützgriffe. Gemäß Teil 3 der Sicherheitsnorm ISO11148 wird empfohlen, bei Pistolengriffmodellen eine Vorrichtung zur Aufnahme von Reaktionsmomenten von über 10 Nm und bei Stabmodellen zur Aufnahme von Reaktionsmomenten von über 4 Nm zu verwenden.

Bei Verwendung von Schraubendrehern und Schraubern mit Direktantrieb:

Reaktionskräfte sind von der Werkzeugeinstellung und den Eigenschaften der jeweiligen Verbindung abhängig. Die Höhe der Reaktionskraft, die eine Bediener tolerieren kann, hängt von dessen Körperkraft und Haltung ab. Passen Sie die Drehmomenteinstellung der Stärke und der Körperhaltung des Bedieners an und verwenden Sie bei zu hohem Drehmoment einen Drehmomentarm oder einen Gegenhalter.

Verwenden Sie in staubigen Umgebungen ein System zur Staubabsaugung oder tragen Sie einen Mundschutz.

Wartung

ESD-Probleme vermeiden

Die Komponenten im Inneren des Produkts und der Steuerung sind empfindlich gegenüber elektrostatischen Entladungen. Stellen Sie zur Vermeidung zukünftiger Störungen sicher, dass Service und Wartung in einer ESD-genehmigten Arbeitsumgebung erfolgen. Die Abbildung unten zeigt ein Beispiel für eine entsprechende Service-Arbeitsstation.

Wartungsanweisungen

Wartungsempfehlungen

Es wird empfohlen, eine vorbeugende Wartung regelmäßig durchzuführen. Beachten Sie die ausführlichen Informationen über die vorbeugende Wartung. Wenn das Produkt nicht ordnungsgemäß funktioniert, bringen Sie es außer Betrieb und prüfen Sie es.

Wenn keine detaillierten Informationen über eine vorbeugende Wartung enthalten sind, befolgen Sie die folgenden allgemeinen Richtlinien:

Entsprechende Teile gründlich reinigen

Defekte und verschlissene Teile ersetzen

Recycling

Umweltschutzbestimmungen

Nachdem ein Produkt seinen Zweck erfüllt hat, muss es ordnungsgemäß recycelt werden. Zerlegen Sie das Produkt und recyceln Sie die Komponenten gemäß örtlicher Vorschriften.

Batterien sollten an Ihre öffentliche Batterieverwertungsstelle weitergegeben werden.

Recycling-Informationen

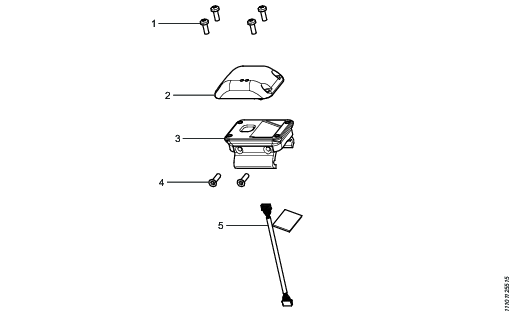

Position | Teil | Anmerkung | Recyceln als |

|---|---|---|---|

1 | Schrauben | Metall, Stahl | |

2 | Gehäuse | Kunststoff, Sonstiges, PA | |

3 | ILT Tag-Anhänger | Metall, Aluminium | |

4 | Schrauben | Metall, Stahl | |

5 | Elektronikmodul | Leiterplatte und Kabel | Elektrisch |